книги из ГПНТБ / Крыльцов, Е. И. Современные железобетонные мосты [монография]

.pdfКоробчатые пролетные строения собраны внавес из предвари тельно изготовленных блоков-секций длиной по 3,8 м. Монтирова ли пролетное строение (ригель), начиная от речных опор и закреп ляя блоки-секции при помощи напрягаемых пучков и устройством стыка на эпоксидном клее. Предварительное напряжение создавали методом Фрейсине. Прочность монтируемой коробчатой балки при уравновешенной сборке обеспечивалась натяжением 22 пучков каждый из 12 прядей диаметром 12,7 мм и 14 пучками каждый из 12 прядей диаметром 8 мм. Непрерывное по длине моста армирова ние напрягаемой арматурой, обеспечившее объединение блоков-сек ций коробчатых балок, состоит в центральном пролете из 14 пучков по 12 прядей диаметром 12,7 мм и 4 пучков по 12 прядей диаметром 8 мм, а в береговых пролетах — из 10 пучков по 12 прядей диамет ром 12,7 мм и 4 пучков по 12 прядей диаметром 8 мм на одну балку (см. рис. III.42). Предварительное напряжение в поперечном на правлении плиты проезжей части обеспечено пятью напрягаемыми пучками на один блок-секцию длиной 3,8 м, из которых один пучок натягивали на заводе, а четыре на строительной площадке, т. е. на рабочем месте при объединении между собой коробчатых балок пролетного строения.

Коробчатая конструкция пролетного строения дает возможность размещать в его каналах большое количество пучков.

Из-за отсутствия необходимой территории вблизи строительст ва была использована площадка заводского изготовления другого моста, расположенная в Шуази-ле-Руа в верхнем течении р. Сены в Париже. На этой площадке блоки изготавливали в формах-опа лубках, дно которых точно воспроизводило продольный профиль сооружения с учетом строительного подъема. Каждый блок-секцию бетонировали в подвижной металлической опалубке, прикреплен ной к уже изготовленному блоку. Такой метод позволяет обеспечить хорошее стыкование по торцу смежных блоков-секций при монтаже балок пролетного строения.

Бетонную смесь предварительно подогревали до температуры + 30° С. До начала экзотермической реакции применяли модулиро ванный и контролируемый электропрогрев. Все это позволило в ко роткие сроки получать необходимую прочность для распалубки, без снижения окончательной прочности бетона.

Нормальный цикл заводского изготовления — один блок в день на каждой из двух форм-опалубок, т. е. всего два блока-секции. Готовые блоки-секции транспортировали по реке и устанавливали на место при помощи плавучего крана.

§ 17. СБОРНЫЕ БАЛОЧНО-НЕРАЗРЕЗНЫЕ И РАМНО-НЕРАЗРЕЗНЫЕ МОСТЫ С ПРОЛЕТАМИ БОЛЬШЕ 100 м

В балочно-неразрезных и рамно-неразрезных мостах с больши ми пролетами применяют коробчатые железобетонные пролетные строения преимущественно переменной высоты и возводят их во многих случаях методом навесного монтажа, хорошо освоенного

180

при сооружении больших мостов в СССР и за рубежом. Характер ным примером такого сооружения служит построенный в 1969 г. мост через р. Москву в Нагатино и ряд зарубежных.

Наряду с навесным монтажом применяют также и другие спо собы возведения, среди которых известен монтаж пролетных строе ний с подачей укрупненных секций и блоков пролетного строения на плаву. Так построены уникальный мост с решетчатыми пролет ными строениями через р. Волгу у Саратова, р. Темзу в Лондоне и другие мосты; крупные сборные секции пролетного строения этих мостов, а также блоки изготавливали в заводских условиях с обес печением высокого качества работ.

Мост через р. Москву в Нагатино

Балочно-неразрезной мост через р. Москву в Нагатино с подход ными эстакадами общей длиной 807 ж построен в 1969 г. (см. рис. 1.2) по проекту Гипротрансмоста под совмещенное движение поездов метрополитена и городского наземного транспорта. Про летное строение центральной части мостового перехода со схемой пролетов 11,18+ 62,25+114,0 + 62,25+11,18 ж (рис. III.43, а) имеет ширину между перилами 39,75 ж, из которых 9,75 ж обособлено для метрополитена (рис. III.43, б). Ширина моста для шести полос ав томобильного движения, включая разделительную полосу и два тротуара, составляет 30 ж.

В боковых пролетных строениях моста длиной по 11,18 ж разме щены противовесы для погашения отрицательных реакций балочно неразрезного пролетного строения и снижения положительных мо ментов в соседних пролетах. В коробчатых конструкциях пролетно го строения предусмотрена укладка 120 кабелей связи и двух теплопроводов диаметром по 700 жж; в эстакадных участках моста на одном берегу расположен гараж таксомоторного парка, а на дру гом — автобусного.

Существенная особенность строительства — постройка эстакад ных участков, опор моста и надопорных участков балочно-неразрез- ных пролетных строений до спрямления русла реки, а навесной монтаж пролетных строений с доставкой укрупненных сборных блоков-секций на плаву после прорытия руслового канала. Другой немаловажной особенностью явилась укрупнительная сборка мон тажных блоков-секций из плоских элементов (плитных блоков), одна часть которых была изготовлена Дмитровским Мостовым за водом железобетонных конструкций, а другая на полигоне строи тельства. Экономический анализ показал целесообразность изготов ления укрупненных элементов на заводе в сравнении с изготовлени ем всех элементов на припостроечном полигоне строительства.

Опоры выше обреза фундамента — сборные из крупноблочных элементов с гранитной облицовкой. Каждая опора состоит из трех столбов (по числу балок в пролетном строении) с расстоянием меж ду ними в свету 6,0 и 6,5 ж при ширине по 7,5 м. Под каждую опору забиты сваи, объединенные ростверком площадью 39,4X12 ж.

181

Середина прилепа

Рис. III.43. Мост через р. Москву в Нагатино:

7— опорная часть подвижная; 2 — то |

же, |

неподвижная; |

3 — береговой |

натяжной |

блок; |

||||

4 — монтажные |

стыки; 5 — надопорный |

натяжной блок; 6 — тросовая |

напрягаемая арматура |

||||||

третьей очереди |

натяжения; 7 — упоры |

для |

закрепления |

петлевых |

напрягаемых |

тросов; |

|||

5 — тросовая напрягаемая |

арматура второй очереди |

натяжения; 9 — тросовая напрягаемая |

|||||||

арматура нижней плиты, |

беспетлевая; |

Ю— то же, |

петлевая; |

И — тросовая |

напрягаемая ар*- |

||||

|

|

матура первой очереди натяжения |

|

|

|

||||

Речные опоры моста сооружены на сваях сечением 40x40 см, а бе реговые на сваях сечением 35X35 см. Основания всех опор моста и эстакад осуществлены на забивных сваях и сваях-оболочках.

При проектировании балочно-неразрезных пролетных строений моста была достигнута однотипность элементов конструкций, пред назначенных для обоих видов транспорта, с учетом уравновешен ной навесной сборки и транспортирования элементов по железной дороге.

Для пролетных строений приняты: бетон М-500, стальные прово лочные канаты диаметром 52,5 мм по ГОСТ 3067—55 с пределом прочности 175 кгс/мм2, проволока для поперечного предварительно го напряжения стенок диаметром 5 мм по ГОСТ 3480—63, стержне вая арматура ВСт.З класса A-I и ВСт.5 класса А-П.

В поперечном сечении пролетные строения состоят из одной ко робки двухсекционной и двух односекционных (см. рис. III. 43, б). Каждая коробка собрана из монтажных блоков длиной 3—6 м массой 50—160 т, которые состоят из плитных элементов (блоков) заводского изготовления.

Для обеспечения влагонепроницаемости и монолитности конст рукции торцовые поверхности стыков покрывали клеем на основе эпоксидной смолы ЭД-6 и ЭД-5. С целью наиболее равномерной передачи скалывающих напряжений в стыках торцовым поверхно стям монтажных блоков придавали зубчатое очертание при изго товлении плитных элементов (блоков) стенки в металлических формах на заводе.

Применение клеевых стыков такого совмещенного типа позво лило натягивать напрягаемую арматуру (тросы) в самое короткое время после установки коробчатых блоков-секций в пролет и обес печить, таким образом, высокие темпы навесного монтажа при не значительных расходах эпоксидной смолы. Однако при этом пришлось решить вопрос о передаче в стыках сдвигающих усилий от собственного веса блоков, а также усилий от натяжения в тече ние нескольких часов, необходимых для того, чтобы склеивающий состав приобрел проектную прочность. Это достигалось применени

ем выступающих деталей, способных |

воспринимать |

возникающие |

в стыках усилия и служивших также |

фиксаторами, |

ускоряющими |

наводку блоков-секций при монтаже. |

|

|

Высота балочно-неразрезных пролетных строений переменная — от 5,5 м над речными опорами и до 2,3 м в середине центрального пролета — была принята из условий обеспечения нормативной жесткости пролетного строения метрополитена. Ширина балок по нижним плитам равна 7,5 м, по верхним под железную дорогу — 9,5 м, а под автомобильное движение— 14,25 м. Толщина нижних плит вдоль пролета переменная и изменяется от 0,8 м над речными опорами до 0,2 м в середине пролета. Толщина верхних плит посто янна вдоль всего пролетного строения и равна 0,31 м в автодорож ных балках и 0,3 м в железнодорожной. Толщина вертикальных стенок тоже изменяется вдоль пролетов от 0,34 до 0,26 м в автодо рожных балках и от 0,3 до 0,2 м в железнодорожной.

183

После окончания сборки коробчатых главных балок пролетного строения, натяжения продольной напрягаемой арматуры и сталь ных канатов обе автодорожные балки были объединены между со бой омоноличиванием по продольному шву.

Для повышения трещиностойкости пролетных строений на глав ные напряжения в коробчатых балках создано двухосное предвари тельное напряжение.

Продольная напрягаемая тросовая арматура с анкерами клино

вого |

типа |

расположена в открытых каналах верхних плит |

(рис. |

III.43, |

в). Тросовую арматуру, которую устанавливали в про |

цессе навесного монтажа, напрягали с передачей усилий натяжения на блоки, расположенные над речными опорами. Напрягаемые элементы, расположенные справа, закреплены в левой половине опорного блока, а расположенные слева — в правой половине. Арматуру, натянутую после окончания монтажа, зааикерили в натяжных блоках над береговыми опорами. На участках коробча той балки, где возникает растяжение в нижних фибрах ее сечения, создано дополнительное обжатие напрягаемой арматурой, распо ложенной на нижних плитах коробок. Компактное расположение анкеров тросовой арматуры в центральных камерах, примененное ранее для Краснопресненского моста, удобно для использования натяжного устройства-скобы Гипротрансмоста (см. рис. 1.32), перемещаемой в требуемое положение при помощи тельферной тележки.

Строительство всего комплекса мостового перехода проводилось по сетевому графику при увязке технологических работ с организа циями, которые были заняты устройством канала для спрямления русла реки в связи с сооружением Замоскворецкого радиуса метро и автотранспортной магистрали.

Перед началом основных работ по строительству мостового пе рехода были сооружены из сборных железобетонных панелей за водского изготовления компрессорная станция, мастерские, столо вая, амбулатория и другие бытовые помещения, а также возведены внутрипостроечные дороги из инвентарных конструкций, благоуст роена строительная площадка и проложена основная часть комму никаций.

Для забивки свай, поставлявшихся с трех заводов и полигона мостоотряда, применена специальная самоходная установка, с по мощью которой в сутки забивали по 45 свай длиной до 16 м. Само ходная установка (сваебойный агрегат) состоит из нижнего и верх него мостиков и копра, расположенного на верхнем мостике. Копер из металлических труб диаметром 100 и 50 мм полносборный сек ционный с переменной высотой (до 22 м) рассчитан для молотов массой 1800—6000 кг. Он передвигается в двух взаимно перпенди кулярных направлениях путем поворота тележек на 90°. Привод всех механизмов — электрический, управление механизмами обес печивается с одного пульта управления с помощью контролеров. Для забивки свай были применены в основном дизель-молоты УР-100 и С-949.

184

Всего было погружено 6500 свай и свай-оболочек общим объе

мом около 7000 ж3.

Правобережную эстакаду монтировали гусеничным краном гру зоподъемностью 60 т, стрелой которого можно было собрать конст рукцию на всю ширину пролетного строения из двух положений крана. Левобережную эстакаду монтировали деррик-краном грузо подъемностью 35 т, установленным на самоходные тележки. Пере мещая деррик-кран вдоль эстакады по рельсовому пути, уложенно му по фундаментам колонн, монтировали конструкции способом «на себя».

Свайные основания двух рельсовых опор под балочно-неразрез ные пролетные строения центральной части мостового перехода сооружали до рытья канала под спрямляемое русло реки. Каждый

столб тела |

русловых опор монтировали из блоков четырех марок |

в два ряда |

по высоте опоры. Максимальная масса блока составля |

ла 44 т. Швы между блоками толщиной 40 см после стыкования выпусков омоноличивали бетоном, после чего бетонировали оголо вок высотой 2,1 ж.

Два козловых (портальных) 65-тонных крана передвигались по колейным путям и работали на забивке свай основания, возведении тела опор и надопорных участков, а также на сборке монтажных агрегатов — кранов КМК-160.

Одновременно с сооружением тела опор и оголовков монтиро вали анкерные устройства для поддержания пролетных строений в период навесного монтажа. До начала монтажа пролетных строе ний река уже была направлена по новому спрямленному руслу и собраны краны КМК-160.

Для монтажа надопорных участков пролетного строения и бе тонирования натяжных блоков собирали обстройку из элементов УИКМ на фундаментах речных опор. Здесь же были установлены монтажные железобетонные шестигранные анкерные стойки шири ной 60 см для восприятия неуравновешенной части нагрузок (вес собственного блока и крана) о,т консолей, монтируемых внавес. Стойка армирована напрягаемыми элементами — восемь пучков из 24 высокопрочных проволок диаметром по 5 мм. На каждой опо ре было установлено по 12 таких стоек. Анкерные стойки, установ ленные в специальные гнезда в ростверке, закрепляли сверху через металлические башмаки к опорным выступам нижних плит над опорных участков коробчатой главной балки.

Надопорные участки главных балок монтировали на подмостях из плоских железобетонных блоков-плит заводского изготовления длиной по 2,8 ж. Сначала на подмости укладывали нижние плиты, выверяли их положение и после этого устанавливали вертикальные плиты.

Между собой плиты-блоки соединяли сваркой арматурных выступов с заполнением шва шириной 20 см бетонной смесью.

Длина надопорных участков была определена из расчета раз мещения натяжных блоков с оборудованием для натяжения напря гаемой тросовой арматуры, а также с учетом размещения монтаж

185

ных агрегатов на верхних плитах надопорных блоков для навесно

го монтажа главных балок.

До начала навесного монтажа пролетных строений была разра ботана технологическая карта производства работ. Темп монтажа зависел от сроков полимеризации клея, используемого для стыкова ния блоков. Примененный эпоксидный клей набирает необходимую прочность в течение суток. Поэтому монтажный кран мог переме щаться на очередную стоянку только через сутки после закрепления блока, установленного в проектное положение. Таким образом был определен суточный состав работ для двух монтажных кранов, состоящий из следующих технологических операций: погрузка и транспортирование блока к месту монтажа; подготовка и подача на смонтированный участок четырех канатов; размотка и раскладка тросов для одного блока; подача блока-секции с плашкоута первым краном; выверка блока-секции и нанесение клея на стыкуемые поверхности их; натяжение двух дальних петель напрягаемой тро совой арматуры; натяжение двух ближних петель на блоке-секции, смонтированной в предыдущий день вторым краном, и наращива ние пути для второго крана; перемещение этого второго крана в положение для монтажа очередного блока-секции.

Наиболее трудоемкие операции, как-то: размотку и натяжение тросовой напрягаемой арматуры, нанесение клея на торцы блоковсекций и перемещение монтажных агрегатов (кранов КМК.-160) с одной главной балки на другую обеспечивали при помощи стрело вого крана К-102, размещенного для этих целей на каждом надопорном участке пролетного строения.

Возведение сборных коробчатых пролетных строений слагалось из четырех этапов:

1)изготовление на Дмитровском заводе МЖБК и строительной базе Мостоотряда плоских плитных элементов (блоков) и транспор тирование их по железной и автомобильной дорогам к месту строи тельства;

2)укрупнительная сборка монтажных пространственных короб чатых блоков-секций из плитных элементов с одновременной сбор кой всего пролетного строения на плаву;

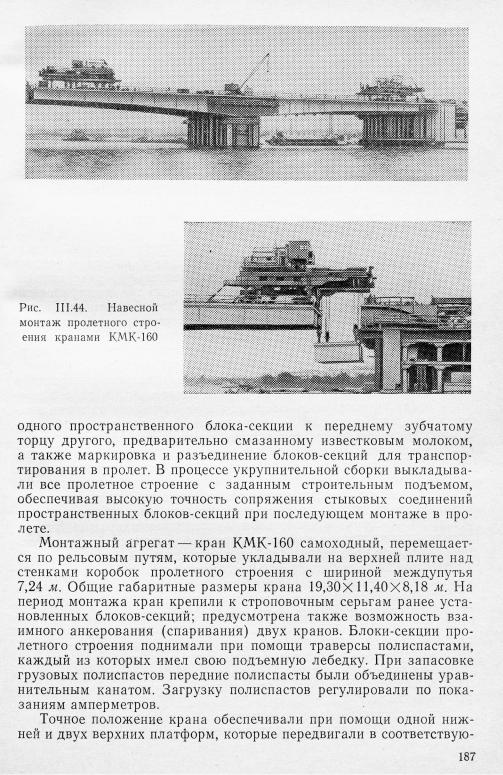

3)транспортирование в пролет укрупненных блоков-секций массой 70—160 тна плавсредствах по новому руслу реки с подачей

иустановкой в проектное положение при помощи монтажных кра нов КМК-160 (рис. III.44);

4)замыкание пролетного строения в неразрезную систему. Поперечное предварительное напряжение вертикальных стенок

пространственных блоков-секций пролетных строений создавалось с использованием стенда для изготовления железобетонных желез нодорожных шпал. На этом стенде длиной 100 м натягивали про волоку диаметром 5 мм и бетонировали секциями плитные элемен ты коробчатых блоков. После набора необходимой прочности передавали натяжение с проволок на бетон плит при помощи кон цевых домкратных устройств. На площадке укрупнительной сбор ки шло прибетонирование укрупненных элементов задних торцов

186

щем направлении с помощью четырех домкратов, питавшихся от насосной станции. После анкеровки крана поднимали блок-секции; поддомкрачивая передние тележки с установкой под домкраты предохранительных колец.

Кран КМК-160 имеет следующие основные технические харак теристики: грузоподъемность— 160 т, вылет — 2,79—3,79 м, высота подъема груза — 20 м, расстояние между осями ходовых тележек — 7,0 м, скорость подъема груза — 2,5 м/мин, скорость продольного

передвижения крана — 20 м/мин, максимальное давление на ходо |

||

вую тележку без груза — 49,4 тс, на домкраты под |

передним |

уз |

лом— 161,6 тс, наибольшая отрицательная реакция |

на анкер — |

|

23,2 тс, мощность электродвигателей — 141,7 кв, общая масса |

кра |

|

на без груза — 100,8 г. |

|

кра |

Темп монтажа балочно-неразрезных пролетных строений |

||

ном КМК-160 достигал 108 м2 в сутки.

Вначале уравновешенного навесного монтажа коробчатых глав ных балок два крана КМК-160 располагали на надопорном участке пролетного строения спаренно (без дополнительной анкеровки) и устанавливали ими в проектное положение по три пространствен ных блока-секции в обе строны от опоры. Затем краны разделяли и каждый из них анкеровали за пролетное строение на период подъ ема и установки всех последующих блоков-секций.

По окончании монтажа одной коробчатой главной балки сбор ного пролетного строения кран КМК-160 перемещали для монтажа второй, соседней. Для этого оба крана передвигали синхронно в первоначальное положение над речной опорой. Затем их спарива ли и поддомкрачивали на опорных ногах. Передние тележки кра нов разворачивали на 90°, а затем выключали, после чего оба кра на передвигались своим ходом на соседнюю надопорную балку.

Доставленный на плашкоуте в пролет под каждый кран первый коробчатый блок-секцию строповали с помощью закладных шарни ров за анкерные петли в стенках блока и, включив четыре лебедки механизма подъема, поднимали на проектную высоту специальным регулирующим гидравлическим устройством; регулировали поло жение блока-секции в продольном и поперечном направлениях при помощи полиспастов и домкратов крана с постановкой фиксирую щих клиньев и прокладок. Наиболее ответственной была установка первых коробчатых блоков, так как от точности их установки зави село качество монтажа всего пролетного строения.

Затем устанавливали и натягивали усилием 40 тс напрягаемую тросовую арматуру (из стальных канатов), заанкериваемую в на тяжных блоках (рис. III.45), расположенных над речными опорами, и омоноличивали стык. Для омоноличивания устанавлива ли ненапрягаемую стержневую арматуру и опалубку шва, куда укладывали бетонную смесь. После набора бетоном стыка необхо димой прочности дотягивали напрягаемую арматуру до проектного усилия в 125 тс.

Все последующие пространственные блоки-секции (кроме сред него) устанавливали в проектное положение на клеевых стыках.

188

Рис. III.45. Деталь расположения анкерных стаканов над средней и крайней опорами:

/ — клеевой стык; 2 — напрягаемая тросовая арматура; 3 — анкерные стаканы до омоноличивания; 4 —>то же, после омоноличивания

Для чего очередной монтируемый блок-секцию краном наводили на готовую часть консоли коробчатой балки до полного захода зубца одной части специального фиксатора, расположенного на верхней плите блока, в паз другой части, добиваясь совпадения верхних поверхностей обеих частей фиксатора. Затем стыкуемые поверхно сти блоков-секций смазывали эпоксидным клеем, предварительно очистив их от известковой обмазки.

Рис. III.46. Схемы моста:

а — перед замыканием в неразрезную систему; б — во время замыкания

189