книги из ГПНТБ / Гольдман, И. А. Технология и оборудование паркетного производства

.pdfудаляются, а годные загружаются в магазины распределитель ных устройств 3, откуда передаются на продольные сортировоч ные транспортеры 4.

Операторы производят визуальную сортировку планок по качеству. Бракованные планки подпольным транспортером 2

передаются в дробилку 31. |

друг к другу лицевые планки пово |

Уложенные вплотную |

|

ротными устройствами 8 |

переворачиваются лицевой стороной |

|

Z1 |

Рис. 39. Поточная линия фирмы «Черр» для сортировки лицевых пла нок и сборки паркетных досок типа «Крпссламель»:

/, |

4 — сортировочные |

транспортеры; |

2 — транспортер |

для отходов; |

3 — распреде |

|||||||||||||

лительное устройство; |

5 — рольганги; |

6, 7 — ленточные |

транспортеры; |

8 — поворот |

||||||||||||||

ное устройство; 9 — установка для набора |

|

рисунка; 10 — рабочие столы; // |

— кас |

|||||||||||||||

сеты; |

/2 — поддоны |

(приспособления |

для |

прессования); |

13, |

14, 15, |

26 — транспор |

|||||||||||

теры; |

16 — передаточное |

устройство; |

17, |

25 — роликовые |

конвейеры; |

18 — клеена |

||||||||||||

мазывающий |

станок |

с |

клеемешалкон; |

19 — приемный |

стол; |

20 — гидроподъемник |

||||||||||||

с |

толкателем |

(загрузочное устройство); |

21, |

30, |

33 — напольные |

рольганги; 22 — за |

||||||||||||

грузочная этажерка пресса; 23—20-этажный |

гидравлический |

пресс; |

24 — разгру |

|||||||||||||||

зочная |

этажерка; 27 — остывочная камера; |

28 — насосная |

установка |

для |

клея; |

|||||||||||||

29 — резервуар |

для |

клея; 31 — дробильная |

установка; |

32 — кантовочный автомат |

||||||||||||||

вниз, и специальные установки 9 производят набор заданного рисунка мозаики. Длина уложенного рисунка равна длине доски с припуском на обработку. Собранные «ленты» лицевого покрытия укладываются в кассеты 11, которые затем переда ются в поддоны 12 и фиксируются.

Штабеля досок основания по рольгангу 21 поступают на гидроподъемник 20, толкателем подаются в клеенамазывающий станок 18 и далее передаточным устройством к поддону. Под доны с собранными пакетами с помощью загрузочной эта жерки 22 поступают в 20-этажный гидравлический пресс 23. После склеивания и разгрузки пресса собранные доски скла

дируются на напольных рольгангах 33, а поддоны охлажда ются и возвращаются для последующего использования.

Техническая характеристика линии сортировки и сборки досок

Производительность годовая (при |

двухсменной ра |

||

боте), м2 ................................................................................ |

|

|

800 000 |

Размер плит двадцатиэтажного пресса, м2................... |

2,6 X 1,4 |

||

Общая установленная мощность, к е т ............................ |

|

63 |

|

Количество обслуживающегоперсонала, |

чел.................. |

14 |

|

Габаритные размеры, м: |

|

|

|

д ли н а.................................................................................... |

|

|

41 |

ш ирин а................................................................................ |

|

|

23 |

в ы с о т а ................................................................................ |

|

|

6 |

Масса сортировочных транспортеров |

и механизмов |

|

|

для ориентировки планок и укладки |

их в кассеты, кг |

17 215 |

|

Масса, к г ................................................................................ |

|

|

90 000 |

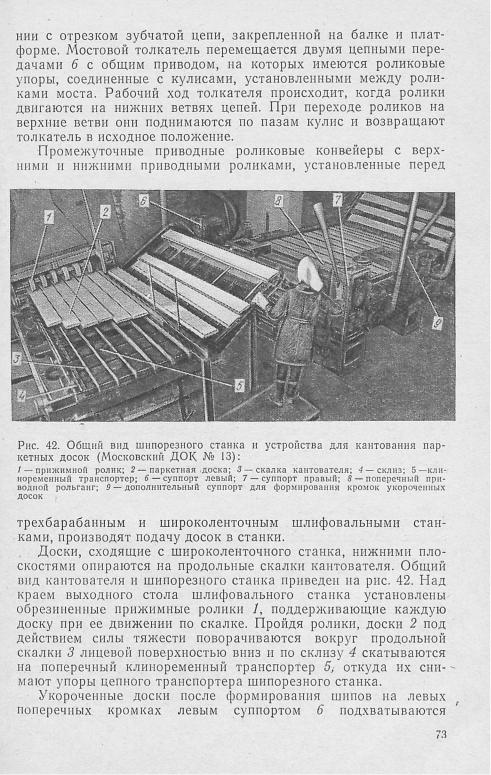

Механическая обработка досок. Штабеля собранных досок высотой до 1500 мм и шириной 1200 мм поступают на полуавто матическую линию механической обработки паркетных досок

(рис. 40).

Рис. 40. Полуавтоматическая линия фирмы «Черр» для механической об работки паркетных досок:

/ — напольный рольганг; 2 — загрузочное устройство; 3 — приводной роликовый кон

вейер; |

4 — трехбарабаиный |

шлифовальный станок; |

5 — шнроколенточный |

двухлен |

|

точный |

шлифовальный станок; |

6 — кантователь; 7 — поперечный цепной транспортер; |

|||

8 — двусторонний шипорезный |

станок; 9 — поперечный приводной рольганг; |

10 — до |

|||

полнительная шипорезная |

головка; // — приводной |

рольганг; 12 — строгальный ста |

|||

нок; 13— наклонный цепной транспортер; 14 — ленточный транспортер; 15 — штабелер

Отличительной особенностью линии является наличие автоматических устройств для разборки штабеля и подачи до сок в трехцилиндровый шлифовальный станок, кантования их лицевой стороной вниз после широколенточного станка, обра ботки обоих торцов укороченных досок произвольной длины за один проход шипорезного станка и формирования штабеля об работанных досок.

В состав линии входят: трехцилиндровый шлифовальный ста нок калибровального типа с жестким столом модели УРС-1300 на ширину обработки 1250 мм, шнроколенточный двухленточ

71

поперечным приводным рольгангом 8 и подаются к дополнитель ному суппорту 9, формирующему проушины на правых кром ках. После формирования продольных кромок и калибровки досок по толщине на четырехстороннем строгальном станке доски кантуются лицевой стороной вверх, подхватываются упо рами наклонного цепного транспортера и поднимаются до уровня загрузки штабелеров, где оператор производит визуаль ный контроль качества обработки.

По команде оператора доски сбрасываются на один из двух ленточных транспортеров, передающих их на приемные плат-

Рнс. 43. Принципиальная схема агрегата для укладки досок в штабель:

/ — подъемная |

платформа; |

2 — роликовый |

стол; 3 — штабель; 4 — стойка портальной |

||

фермы; 5 — стол подвижной |

платформы; |

6 — цепной |

привод перемещения |

стола; 7 — |

|

обрезпненпые |

ролики; 5 — цепной привод |

роликов; |

9 — поперечный цепной |

транспор |

|

тер с упорами |

|

|

|

|

|

формы штабелеров, принципиальная схема которых приведена на рис. 43. В состав каждого штабелера входят две подъемные платформы 1 с роликовыми столами 2 и портальная ферма 4, поддерживающая подвижную платформу и механизмы для про дольной транспортировки и поперечной подачи досок. Подавае мая ленточным транспортером доска перемещается верхними приводными обрезиненными роликами 7 механизма продольной транспортировки поперек стола 5 подвижной платформы до упора в шторку, включающую поперечный цепной транспор тер 9, который сдвигает доску в поперечном направлении на шаг, равный ее ширине, одновременно с перемещением подвиж ной платформы в противоположное направление на тот же шаг. При этом очередная доска, лежащая на краю платформы, стал кивается иа соответствующий ряд штабеля 3. После набора

74

шести рядов подъемник опускается иа толщину доски, а под вижная платформа сдвигается на край штабеля.

После набора штабеля требуемой высоты направление дви жения поперечного цепного транспортера и подвижной плат формы реверсируется и продолжается формирование штабеля, установленного на втором подъемнике.

Техническая характеристика линий механической обработки паркетных досок

|

Производительность годовая (при двухсменной ра |

800 000 |

||||

|

боте), |

м2 |

|

к е т |

|

|

|

Общая |

установленная мощность, |

чел. . . . . |

264 |

||

|

Количество обслуживающего персонала, |

5 |

||||

|

Габаритные размеры линии, м: |

|

|

39 |

||

|

д ли н а.................................................................................... |

|

|

|

||

|

ш ирин а................................................................................ |

|

|

|

10 |

|

|

в ы с о т а ................................................................................ |

, ......................................................... |

2 |

|||

|

Масса, |

к г ................... |

42 000 |

|||

1Z |

11 |

7 5 676 5 U |

8 6 7 65 U |

8 6 |

7 6 5 1/ 3 |

2 1 |

Рис. 44. Автоматическая линия лакирования сборных паркетных покрытий фирмы «Черр»:

/, // — рольганги; |

2 — загрузочное |

устройство; 3, /5 — транспортеры; -/ — щеточно- |

|||||

шлифовальный станок; 5 — камера |

предварительного нагрева; |

6 — подвижной роль |

|||||

ганг; |

7 — лаковальцовыГ( |

станок; 8 — остывочный транспортер; |

9 — система |

подачи |

|||

лака; |

/0 —система |

подачи |

отверднтоля; /2 — круговой транспортер; 13 — перекладчик; |

||||

14 — нагревательная |

камера; 16 — транспортер |

паркстЕ1ЫХ досок; 17 — транспортер |

|||||

мозаичных щитов |

|

|

|

|

|

|

|

Лакирование паркетных покрытий. Лакирование паркетных |

|||||||

досок |

и крупногабаритных |

щитов |

мозаичного |

паркета |

фирмы |

||

«Бауверке» производится на автоматической линии, отличитель ной особенностью которой является централизованная подача лака и отвердителя к лакомешалкам, установленным у всех ла ковальцовых станков, по трубопроводу из раздаточного поме щения склада лакокрасочных и горючесмазочных материалов. На складе для этой цели предусмотрено два насоса и резервуар емкостью 630 л.

В состав линии (рис. 44) входит подъемный стол с автома тическим загрузочным устройством, нагревательные камеры об щей длиной 45,5 м с ТЭН, три щеточно-шлифовальных станка, шесть лаковальцовых машин с лакомешалками и система транс портных устройств. Каждая лакомешалка имеет сдвоенный дозировочный насос производительностью 70 л/ч лака и 7 л/ч

75

отвердителя. Для ухода за лаковальцами смежные с ними участки подающих транспортеров установлены на траверсных тележках н могут отодвигаться в сторону.

На линии выполняются операции нагрева лицевой поверх ности, промежуточной шлифовки и шестикратного нанесения лака.

Штабель паркетных покрытий при помощи траверсной те лежки подается на приемный рольганг линии, расположенной в специальном помещении, и устанавливается па подъемный

стол. |

Загрузочное устройство 2 |

подает |

паркетные |

доски |

(по |

5 шт. |

при ширине 200 мм) или |

щиты |

мозаичного |

паркета |

па |

приемный транспортер 3 липни. Короткие доски обрабатыва ются на поддонах. Паркетные изделия, перемещаясь транс портными устройствами по агрегатам линии, подвергаются опе рациям чистовой шлифовки 4, нагрева лицевой поверхности 5, нанесения двух слоев лака 7, остывания 8, шлифовки, вторич ного нагрева лицевой поверхности, нанесения двух слоев лака, остывания, шлифовки, нагрева лицевой поверхности, нанесения одного слоя лака, остывания, нагрева и нанесения последнего (шестого) слоя лака.

Лакированные изделия при помощи кругового транспор тера 12 и перекладчика 13 передаются на цепной транспортер возвратной ветви линии, проходят последнюю (пятую) нагре вательную камеру 14 для окончательной сушки лакового по крытия и, остывая в процессе перемещения, выходят на раз грузочный транспортер 15, где производится контроль качества покрытия.

Бракованные щиты и доски укладываются на траверсную тележку и передаются на ремонтный участок. Годные паркет-

Техническая характеристика линии лакирования

паркетных покрытий |

|

|

|

Габаритные размеры штабеля, мм: |

|

2500 |

|

[ Д л и н а .................................................................................... |

|

|

|

ш ирин а................................................................................ |

|

|

1000 |

в ы с о т а ................................................................................ |

|

|

1700 |

Размеры обрабатываемых изделий, мм: |

|

600—2500 |

|

д ли н а .................................................................................... |

|

|

|

ш ирин а................................................................................ |

|

|

1100 |

толщина................................................................................ |

|

|

12—40 |

Производительность годовая (при двухсменной ра |

|

||

боте), м2 ................................................................................ |

|

1200 000 |

|

Скорость подачилаковальцовыхстанков, м/мин ■ ■ ■ |

|

7,4 |

|

Мощностьнагревательных камер, |

кет ............................ |

|

425 |

Общая установленная мощность, |

к е т ........................... |

|

500 |

Количество обслуживающего персонала, чел............... |

|

2 |

|

Габаритные размеры линии, м: |

|

|

102 |

д ли н а .................................................................................... |

• • |

■ |

|

ш ирин а................................................................. |

8 |

||

‘Г в ы с о т а ................................................................................ |

|

|

2 |

Масса, к г ................................................................................ |

|

|

80 700 |

76

ные доски поперечным транспортером 16 подаются на линию упаковки. Щиты мозаичного паркета продольным транспорте ром 17 отправляются для последующей обработки.

Упаковка паркетных досок. Лакированные паркетные доски укладываются в пакеты по восемь штук лицевой поверхностью друг к другу и системой транспортных устройств передаются на роликовый конвейер автоматической упаковочной линии.

В состав линии (рис. 45) входят автоматы для упаковки и обвязки пакета, поворотное устройство и автоматический штабелер с подъемной платформой и роликовым столом.

На линии выполняются операции обертывания упаковочной бумагой обоих концов пакета, обвязки их шпагатом и укладки

пакетов |

в |

штабеля. |

|

|

|

|

|

|

|

|||

С роликового' конвейера 2 |

|

|

|

|

|

|

||||||

пакет |

поступает |

на |

первую |

|

|

|

|

|

|

|||

упаковочную машину 3, обер |

|

|

|

|

|

|

||||||

тывающую передний конец па |

|

|

|

|

|

|

||||||

кета бумагой. Затем вязаль |

|

|

|

|

|

|

||||||

ный автомат |

4, производитель |

|

|

|

|

|

|

|||||

ность |

|

которого |

составляет |

|

|

|

|

|

|

|||

30 узлов в минуту, стягивает |

Рис. 45. Автоматическая линия фирмы |

|||||||||||

пакет пов.ерх бумаги шпага |

«Черр» для упаковки |

паркетных до |

||||||||||

том. |

На |

поворотном |

устрой |

сок: |

|

транспортер; |

2 — ролико |

|||||

стве |

5 |

пакет |

поворачивается |

/ — поперечный |

||||||||

вый конвейер; |

3 — упаковочная |

машина; |

||||||||||

на 180° |

в горизонтальной пло |

4 — вязальный |

автомат; |

5 — поворотное |

||||||||

скости, |

проходит |

вторую упа |

устройство; |

5 — ленточный |

транспортер; |

|||||||

7 — приводной |

рольганг |

штабелера; 8 — |

||||||||||

ковочную машину и вязаль |

поперечный |

мостовой толкатель; |

9 — подъ |

|||||||||

емный стол; |

10— механизм |

перемещения |

||||||||||

ный |

автомат, |

упаковывающие |

стальных лыж; |

II — непрнводной |

рольганг |

|||||||

его второй конец, и выходит на приводной рольганг 7 штабелеукладчика, внешний вид ко торого приведен на рис. 46.

Основными узлами штабелеукладчика являются поперечный мостовой толкатель, совершающий периодические возвратно поступательные перемещения, подъемный стол с роликовой платформой и цепной механизм перемещения’ трех стальных лыж, поддерживаемых шестью парами роликов. В исходном положении подъемный стол поднят до уровня формирования рядов, стальные лыжи выдвинуты. Передний торец пакета, дви гаясь по рольгангу, упирается в шторку конечника, включаю щего мостовой толкатель. Упоры толкателя сдвигают пакет

срольганга и по направляющим лыжам промежуточного стола

ивыдвинутым стальным лыжам перемещают его на крайний ряд штабеля. Следующий пакет сдвигает ранее установленный пакет на один ряд.

После набора шести рядов крайний пакет нажимает шторку конечника, стальные лыжи утапливаются, подъемный стол опу скается на высоту пакета, после чего лыжи выдвигаются снова, ложась на верхнюю плоскость пакетов.

77

Линию обслуживает один оператор, который наблюдает за работой механизмов и укладывает прокладки после набора шести пакетов в каждом ряду штабеля.

ДОСКИ С ПОПЕРЕЧНЫМИ ЛИЦЕВЫМИ ПЛАНКАМИ

Паркетная доска с поперечным рисунком лицевого слоя со стоит из иескрепленных между собой реек, на которые водостойким клеем приклеены планки из древесины твердолиствен ных пород. Ее лицевая поверхность защищена тремя слоями специального влаго- и износостойкого лака. Простота конструк ции доски значительно облегчает механизацию технологического процесса и позволяет использовать простое и надежно работаю щее оборудование для ее массового производства.

В СССР доски такого типа на оборудовании фирмы «Черр»

изготовляются с 1962 г. иа |

Московском |

ДОК № 13 (около |

||

1 млн. м2 ежегодно) |

и Ташкентском ДСК |

(400 000 м2). Косто |

||

польский, Львовский |

и Волгоградский |

ДСК производят (по |

||

150 000—200 000 м2) |

такие |

доски на |

оборудовании собствен |

|

ного изготовления, осуществляя сборку на поддонах, а склеи вание— в паровых многоэтажных прессах.

С 1973 г. на Бобруйском ПДО эксплуатируется комплект технологического оборудования модели ПАРК-700, предназна ченный для ежегодного производства 700 000 м2 паркетных до сок с поперечными лицевыми планками (при двухсменной ра боте) .

Особенностью технологической схемы комплекта является возможность независимой работы каждой линии и участка на специально предусмотренные бункера и подстопные места для хранения промежуточных заделов. Технологическое оборудо вание, входящее в состав основных линий, также соединено независимыми друг от друга связями с промежуточными ем костями. Типовая планировка оборудования комплекта ПАРК700 приведена на рис. 47.

Изготовление реек основания производится на двух ли ниях 2. Готовые рейки связываются в пакеты и хранятся на на польных рольгангах 10, откуда по мере надобности траверсной тележкой подаются к любой из четырех линий сборки и склеи вания 12. Планки лицевого покрытия изготовляются на трех линиях 3 и системой пневмотранспорта 8 передаются в бун кера 9. Каждую сборочную линию обслуживает блок из четы рех бункеров. После сборочных линий предусмотрены заделы 16, обеспечивающие возможность хранения сменной продукции каждой линии. К линиям механической обработки 15, ре монта 18 и отделки 20 штабеля паркетных досок также посту пают по напольным рольгангам с помощью траверсных те лежек.

79