книги из ГПНТБ / Гольдман, И. А. Технология и оборудование паркетного производства

.pdf

из фанеры толщиной 10 мм. Ленточные транспортеры с тепло стойкими резинотканевыми лентами ЛТ2-650-36-820 по ГОСТ 20—62*(I-IV-64) последовательно транспортируют доски по всем отделочным операциям. Предварительный нагрев лицевого по крытия в камерах осуществляется нагревательными элементами инфракрасного излучения типа НВС ИС2, 117/2,5- Секции ка меры снаружи облицованы теплоизоляционным слоем из мине ральной ваты. Внутри камеры установлены алюминиевые отра жатели, повышающие интенсивность нагрева.

Заданная температура нагрева автоматически поддержива ется милливольтметрами регулирующими типа МР-64-02. При снижении температуры ниже уставки термометра автоматически включается сигнальная сирена и на пульте гаснет лампа — ука затель отключенной камеры.

На нагретую лицевую поверхность лак наносится обрезиненным вальцом лаковальцового станка модели П708.02. Толщина слоя лака определяется величиной зазора между обрезнненным и дозирующим вальцами, в пространство между которыми пери одически подливается, лак (масса 3 кг). Срок службы обрезиненного вальца — 80—160 ч непрерывной работы.

Передача лакированных досок на возвратную ветвь линии осуществляется угловым транспортером и перекладчиком. По дающее полотно транспортера выполнено из стальных прутков, соединенных между собой узкой стальной лентой.

Приводные ролики перекладчика в верхнем положении рас полагаются на одном уровне с полотном углового транспор тера. Рама перекладчика поднимается и опускается посредством пневмоцилиндра и системы рычагов. Очередные четыре доски приводными роликами транспортируются до упора в заслонку, включающую пневмоцилиндр перекладчика. Пружина заслонки отрегулирована таким образом, что перекладчик опускается только при воздействии иа заслонку всех четырех досок, что весьма важно, так как при проходе по линии доски смещаются в продольном направлении и не одновременно выходят на пере кладчик.

Ролики перекладчика опускаются ниже уровня поперечного ускорительного транспортера с независимым приводом, который передает доски на цепной транспортер, а перекладчик снова поднимается для приема очередных досок. Передняя доска, на жимая па конечный выключатель, включает привод цепного транспортера. Доски перемещаются до тех пор, пока послед няя доска не освободит выключатель, останавливающий транс портер.

Для ускорения сушки последнего слоя лака в туннель пода ется теплый воздух от калориферов цеха. Лакированные доски на цепном транспортере перемещаются за пределы отделочного помещения к двум подъемным столам. Оператор-бракер снимает бракованные доски с транспортера и штабелирует их на роль

111

ганге для ремонта и в случае необходимости —• для вторичного пропуска через линию.

Каждый подъемный стол обслуживают два оператора. Они группируют снятые с транспортера доски в пачках по восемь штук, укладывая их лицевыми поверхностями друг к другу.

Грузоподъемность подъемного стола около 350 кг, высота

всложенном виде 355 мм, ход платформы вверх 800 мм. Подъем

иопускание стола на любую высоту происходит при нажатии толчковых кнопок.

Управление механизмами линии осуществляется с централь ного пульта и пультов управления во взрывобезопасном исполне нии у лаковальцовых станков. При аварийном отключении одного из механизмов линии блокировка обеспечивает отключение всех механизмов, предшествующих данному по технологическому по току. Все последующие транспортные механизмы продолжают работать. Специальная блокировка не позволяет включать ли нию при выключенной вентиляции.

Техническая характеристика линии лакирования паркетных досок (модель П708)

Размеры обрабатываемых досок, мм: |

|

|

|

д л и н а ............................................................................ |

|

|

600—2400 |

ширина ........................................................................ |

|

|

166 |

толщ и н а........................................................................ |

|

|

25—40 |

Чистота лицевой поверхности, v3, не менее . . . |

7 |

||

Производительность годовая при двухсменной ра |

|

||

боте, м2 ............................................................................ |

|

|

730 000 |

Число одновременно загружаемых досок, |

шт. . . |

4 |

|

Пределы регулирования температуры нагреватель |

|

||

ных элементов камер, °С .............................................. |

|

|

200—450 |

Продолжительность обработки на линии, |

мин ■ ■ |

~40 |

|

Ритм линии, с е к .................................................... |

|

|

4,4 |

Толщина наносимого слоя |

лака, м км ............... |

|

60 |

Скорость подачи лаковальцовых станков, |

м/мин ■ |

7,8 |

|

Давление в пневмосети, кгс/см2, не ниже............... |

|

5 |

|

Расход сжатого воздуха, ма/ ч ...................................... |

|

0,18 |

|

Установленная мощность |

электродвигателей, кет |

37,67 |

|

Мощность, потребляемая нагревательными камера |

|

||

ми, к е т .................................................................... |

|

|

180 |

Общая длина нагревательных камер, м ........... |

|

7,2 |

|

Количество основных рабочих, ч е л . ................ |

|

6 |

|

Габаритные размеры линии, м: |

|

|

|

д л и н а ............................................................................ |

|

|

68,0 |

ширина ........................................................................ |

|

|

7,7 |

вы сота................................................................... |

|

|

1,5 |

Масса, к г ........................................................................ |

|

|

18 000 |

ПРОИЗВОДСТВО паркетны х щ итов |

|||

Затраты на материалы (древесина, клей, лак) являются ос новными (свыше 85%) составляющими стоимости изделий дере вообрабатывающего производства. Это относится также и к производству паркетных покрытий. Лицевая поверхность пар-

112

кетиых щитов и паркетных досок формируется из одинаковых планок, но на реечное основание щитов пиломатериалов идет на 30—40% больше, чем на основание паркетных досок, поэтому и себестоимость их вышеСравнительные данные по расходу сырья и материалов на предприятиях, производящих паркетные щиты, приведены в табл. 10.

Т а б л и ц а 10

Сравнительный расход сырья и материалов на изготовление паркетных щитов

Р а с х о д п а 1 м 1 щ и та

Н а и м е н о в а н и е м а т е р и а л о в |

П е р м с к н и |

Л е н и н г р а д |

|

|

с к и й |

Д О З |

|

|

Д С К |

||

|

№ |

1 |

|

|

|

||

Пиломатериалы, ма\ |

пород |

|

|

|

|

твердолиственных |

0 , 0 5 0 6 5 |

0 , 0 1 9 3 |

|||

хвойных |

пород |

» |

0 |

, 0 4 1 |

0 , 0 4 4 1 |

Смола М 6 0 |

или М 7 0 , |

к г |

0 |

, 6 3 0 |

0 , 6 4 4 |

Ба л с з н и с к а н

ле с о п е р е в а

л о ч н а я б а з а « У д м у р т л е с »

0 , 0 3 7

0 , 0 3 8

0 , 5 1 0

Паркетные щиты производятся в СССР в основном с помо щью универсального оборудования и самодельных станков, из готовленных силами деревообрабатывающих предприятий.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПАРКЕТНЫХ ЩИТОВ НА ПЕРМСКОМ дек

Пермский ДСК ежегодно выпускает свыше 25 тыс. м2 пар кетных щитов с лицевыми планками из березы. Отличительными особенностями Технологического процесса являются контактное подсушивание планок в гидропрессах и предварительный нагрев лицевой поверхности реечного основания с последующим склеи ванием щита в поле ТВЧ [14].

Процесс изготовления брусков рамочной обвязки и реек за полнения состоит из операций торцовки досок на отрезки длиной 670 и 770 мм (станок ЦКБ-4) и распиливания их на планки шириной 50—80 мм (станок ЦДК-5). Для изготовления брусков обвязки (770x50—80x32 мм) обе их пласти строгаются с одно временной выборкой паза (станок С26-2), затем рейки запол нения и бруски обвязки торцуются по длине, после чего произ водятся операции формирования шипов, нанесения клея и сборки щитов реечного основания. Собранные щиты строгаются по обеим пластям (станок С2Р12-1), затем их лицевая поверх ность нагревается в специальной камере.

Технологический процесс изготовления березовых планок ли цевого покрытия включает операции: торцовка досок толщиной 50 мм на кратные отрезки; распиливание заготовок по ширине п толщине на планки сечением 50x13 мм\ четырехсторонняя

ИЗ

строжка планок до сечения 42X10 мм\ контактная сушка пла нок в гидропрессе в течение 2 мин до влажности 6—8%; тор цовка на длину 252 пли 125 мм.

Сборка и обработка щита производятся в такой последова тельности: ковер лицевого покрытия размером 750x750 мм вручную набирается в дюралевом поддоне, на дно которого уложен компенсатор нз пористой резины; поверхность ковра нагревается в камере; затем на нагретый щит основания нано сится клей, накладывается шаблон и собранный пакет склеи вается в прессе ТВЧ в течение 2 мин. После распрессовки склеенные щиты выдерживаются в стопе 12 ч, затем подвер гаются операциям строжки обеих пластей (станок С2Р2-1), обрезки по периметру, шлифовки лицевой поверхности (станок ШлЗЦ-З) и обгонки по периметру с одновременной выборкой паза (станок Ф6).

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПАРКЕТНЫХ ЩИТОВ НА ЛЕНИНГРАДСКОМ ДОЗ № 1

Ленинградский ДОЗ №, 1 производит ежегодно свыше 180 тыс. м2 паркетных щитов размером 750x750 мм общей тол щиной 35 мм с лицевыми планками толщиной 6 мм из дуба, бука, граба и березы.

Отличительной особенностью технологического процесса, схема которого приведена на рис. 64, является изготовление планок шести типоразмеров по длине в пределах от 93,2 до 250 мм и более 20 размеров по ширине — от 18,8 до 75 мм. Ши рина планок определяется в зависимости от их длины и количе ства в квадрате. Такая технологическая схема позволяет умень шить отходы и увеличить полезный выход древесины.

Технологический процесс изготовления лицевых планок вклю чает следующие операции: четырехсторонняя строжка 2 (ста нок ПАРК.-5) с последующим делением заготовок по толщине <3; сортировка по породам древесины и отбраковка по качеству 4\ вторичная строжка отбракованных заготовок 7; торцовка на кратные по длине отрезки 5 и штабелирование; вырезка де фектных участков 8; торцовка на требуемый размер 9.

Бруски рамочной обвязки и реек заполнения изготовляются в такой последовательности: заготовки длиной 800—3500, ши риной 62—100 и толщиной 32 мм торцуются по длине 12\ рас краиваются на требуемую ширину 13\ строгаются с четырех сторон с выборкой паза 15 (для обвязки); окончательно обре заются по длине с выборкой паза 17 и формированием гребня 22.

Процесс сборки и склеивания щитов состоит из следующих операций: предварительно собранное реечное основание укла дывается на верстак; на нем вручную набирается ковер лице вого покрытия, сверху накладывается поддон; щит с поддоном кантуется на 180°; основание снимается; наносится клей на ли-

114

цевое покрытие и основание, которое опять укладывается в под дон и кантуется на 180°, после чего поддон снимается, покрытие разравнивается и собранный щит укладывается в .холодный пресс, в котором партия щитов (30 шт.) выдерживается 3 ч. Двое рабочих за 50—60 сек выдают один щит.

Рис. 64. Технологическая схема участка изготовления лицевых планок, брус ков рамочной обвязки и реек заполнения на Ленинградском ДОЗ № 1:

/ — штабель заготовок 'для лицевых планок; |

2 — четырехсторонняя строжка; |

3 — про |

||||||||||||||

дольное |

|

деление |

на |

две |

планки; 4 — сортировка |

по |

породам |

и отбраковка но |

качеству; |

|||||||

5 — торцовка по |

длине; |

б — штабелирование; |

7 — вторичная |

строжка бракованных |

брус |

|||||||||||

ков; 8 — вырезка |

дефектных участков; 9 — торцовка |

по длине |

на более |

короткие планки; |

||||||||||||

10 — штабелирование; |

// |

— штабель для |

брусков |

рамочной• обвязки; 12 — торцовка |

заго |

|||||||||||

товок па |

требуемую |

длину; 13 — продольный раскрои по |

ширине; |

14 — четырехсторонняя |

||||||||||||

строжка; |

15 — выборка |

продольного паза; 16 — чистовая |

торцовка |

по |

длине; |

17 — про |

||||||||||

филирование шипа или |

паза; |

18 — штабелирование; |

19 — штабель |

для |

брусков |

запол |

||||||||||

нения; |

20 — калибрование по |

толщине; |

21 — торцовка по длине; |

22 — профилирование |

||||||||||||

гребня; |

23— штабелирование |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Техническая характеристика цеха |

изготовления щитов |

|

|

|||||||||||

|

|

|

|

|

на Ленинградском ДОЗ № I |

|

|

|

|

|||||||

Размеры щитов, мм: |

|

|

|

|

|

|

|

750 |

|

|||||||

|

|

д ли н а ........................................................................................ |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

ш ирин а.................................................................................... |

|

|

|

|

|

|

|

|

|

|

750 |

|

||

|

|

.толщина................................................................................ |

|

|

годовая |

при |

двухсменной рабо |

35 |

|

|

||||||

Производительность |

180 000 |

|

||||||||||||||

те, м2 ........................................................................................ |

установленная мощность, |

к е т |

|

|

|

|

|

|||||||||

Общая |

............................... |

|

|

|

205 |

|

||||||||||

Количество рабочих в одну смену, чел.......................... |

|

|

|

34 |

|

|

||||||||||

|

Площадь, замятая оборудованием, |

м2 .............................. |

|

|

|

800 |

|

|||||||||

115

Механическая обработка щитов производится на следующий день. Последовательность операций механической обработки и оборудование такие же, как и на Пермском ДСК.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПАРКЕТНЫХ ЩИТОВ НА МОСКОВСКОМ ДОК № 13

На ДОК № 13 организовано производство паркетных щитов трех типов: трехслойных (700X700 мм) общей толщиной 45 мм с лицевыми планками из дуба шириной 50—70 и толщиной 10 мм (см. рис. 8); трехслойных (700X700 мм) общей толщи ной 36 мм с лицевыми планками толщиной 6, длиной 80— 150 и шириной 18—24 мм, изготовленными из отходов и бракованных планок паркетных досок; трехслойных (415X415 мм) общей толщиной 36 мм с лицевым слоем из мозаики «домино», изго товленной на оборудовании фирмы «Бауверке».

Особенности производства щитов с широкими лицевыми планками. Щиты изготовляются на пяти технологических участ ках, на которых производится: изготовление лицевых планок; изготовление реек основания; сборка полотен реечного основа ния; сборка и склеивание щитов удвоенной ширины; разрезка двойных полотен на щиты, калибровка, шлифовка и обгонка щитов по контуру. Оборудование для всех участков поставлено

фирмой «Черр» (Швеция). |

|

70x10 |

|

мм |

изготовляются |

|||||||

Лицевые |

планки |

сечением |

|

|||||||||

(см. рис. 62) |

на поточной линии, |

составленной |

из |

универсаль |

||||||||

ных станков — четырехстороннего |

строгального, |

торцовочного, |

||||||||||

ленточнопильного |

и калевочного, |

соединенных |

транспортными |

|||||||||

устройствами. |

|

|

|

линии |

дана |

на |

рис. |

65. |

Заготовки |

|||

Технологическая схема |

||||||||||||

твердолиственных |

пород |

сечением |

90X30—35 |

мм |

поступают |

|||||||

в штабелях из сушильного |

отделения |

к |

загрузочной |

позиции |

||||||||

строгального |

станка, |

строгаются |

с четырех |

сторон |

на |

размер |

||||||

70—25 мм, торцуются на длину 705; |

352,5 или 177 мм, |

повора |

||||||||||

чиваются на |

ребро |

и специальным |

транспортером подаются |

|||||||||

к ленточнопильному станку с толщиной |

полотна |

пилы 1 мм, |

||||||||||

распиливающему их на две пластины толщиной |

12 мм. |

Каждая |

||||||||||

плоскость распила прострагивается на одностороннем строгаль ном станке. Готовые планки складываются в штабель.

Припуск на обработку заготовок планок увеличивается из-за их значительных длины и ширины. Выпиленные планки сильно коробятся, поэтому их приходится дополнительно разрезать на более короткие отрезки. Из-за недостатка крупноформатных заготовок для широких лицевых планок оборудование участка используется для изготовления щитов с обычными планками.

Рейки основания сечением 55X20 и 55x15 мм изготовляются на полуавтоматической линии, аналогичной отечественной ли нии модели П701.

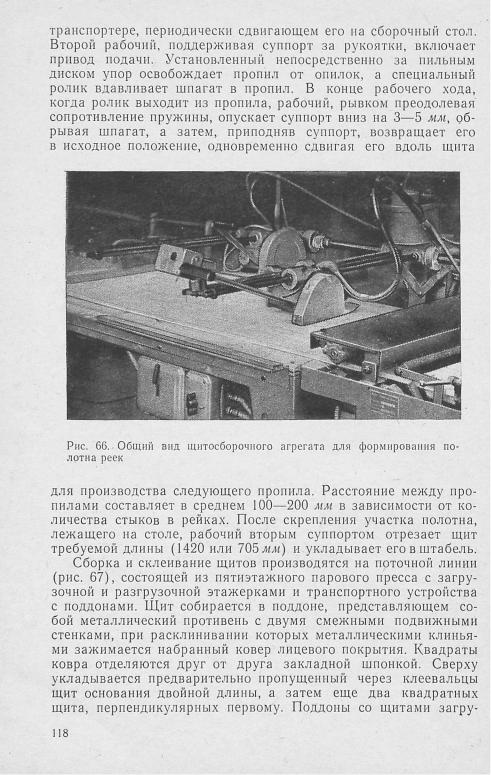

На щитосборочном агрегате (рис. 66) формируется «полотно» шириной 705 мм из реек произ вольной длины с размещением стыков вразбежку. Рейки соеди няются посредством бумажного шпагата, автоматически уклады

ваемого в поперечные |

пропилы |

на лицевых пластях |

глубиной |

3 мм. В состав агрегата входят ленточный транспортер и стол с базирующими линейками и дву мя поперечно-пильными суппор тами, один из которых может вручную перемещаться вдоль со бираемого «полотна» и снабжен приспособлением для укладки шпагата.

Каретка суппорта установле на на роликах, охватывающих круглую направляющую, и под держивается в горизонтальном положении пластинчатыми пру жинами. На каретке укреплены две скалки, по которым посред ством цепного привода (рабочий ход) и вручную (холостой ход) перемещается опорная плита пильного суппорта с мотором-ре дуктором мощностью 0,125 кет, на валу которого зажат пильный диск (200x20X1,2) с подпру жиненной лыжей, опирающейся на формируемое полотно реек и поддерживающей суппорт в го ризонтальном положении во вре мя рабочего хода. Образующая диска пилы установлена на 3 мм ниже опорной поверхности лы жи, чем обеспечивается требуе мая глубина резания. Электро двигатель привода суппорта и держатель бобины шпагата уста новлены на каретке и служат противовесом суппорту.

Агрегат обслуживают двое рабочих, один из которых наби рает полотно реек на ленточном

Рис. 65. Технологическая схема изготовления широ ких лицевых планок: / — штабель заготовок; 2 — четырехсторонняя строжка; 3 — торцовка по длине; 4 — продольное деление на две планки; 5 — строжка места распила; 6 — штабелирование

117

жаются в пресс с плитами размером 750X1500 мм. Время вы держки 18 мин. Склеенные щиты укладываются в штабель,

аподдоны врзвращаются к загрузочной позиции. Механическая обработка щитов производится па поточной

линии (см. рис. 67), состоящей из универсальных станков: маятниковой пилы 8, рейсмуса 9, трехбарабанного шлифоваль ного 13 и двустороннего шипорезного 18, связанных транспорт

ными устройствами.

Щиты раскраиваются пополам (705X705 мм) , укладываются на стол рейсмуса лицевой стороной вниз и калибруются. Пово-

го

■ y i -Д Р О Д Р П ДП П 1

Рис. 67. Комплект оборудования фирмы «Черр» для изготовления щи тов с широкими лицевыми планками:

/ — автоподатчик; 2 |

— четырехсторонний |

строгальный |

станок; |

3 — двусторонний |

||||||||

торцовочный станок; |

4, |

6, 10, 12, 14, |

|

16 — транспортеры; |

5 — ленточнопнльиый ста |

|||||||

нок; |

7 — односторонний |

строгальный |

станок; |

8 — маятниковая |

пила; |

5 — рейсму |

||||||

совый |

станок; 11 — поворотное устройство; |

13 — трехбарабанный |

шлифовальный |

|||||||||

станок; |

15 — поворотное |

устройство; |

17 — рольганг; 18 — двусторонний |

шипорезный |

||||||||

станок; |

19— напольный |

рольганг; |

20 — пятиэтажный |

паровой |

пресс; |

21 — клес- |

||||||

вальцы; |

22— щнтосборочный агрегат |

для |

формирования полотна |

реечного осно |

||||||||

вания |

|

|

|

|

|

|

|

|

|

|

|

|

Doxnoe устройство кантует щиты на 180° и подает их в трех барабанный станок, где лицевая поверхность шлифуется шкур ками зернистостью 40, а затем 32. После шлифовки щиты вто рично кантуются и складируются в штабеля на рольганге. На двустороннем шипорезном станке за два прохода выбираются пазы с четырех сторон каждого щита.

Техническая характеристика поточной линии фирмы «Черр» (без линии изготовления реек)

Размеры щитов, мм: |

|

|

д л и н а .................................. |

■ .................................................. |

700 |

ширима .................................................................................... |

|

700 |

толщ ин а......................................... |

|

45 |

Производительность среднесмениая, м2 ............................... |

100 |

|

Ритм склеивания в прессе, м и н .......................................... |

18 |

|

Суммарная установленная мощность, кет ........................... |

140 |

|

Количество основных рабочих, чел....................................... |

16 |

|

Площадь, занятая |

оборудованием, иИ.................................. |

430 |

Изготовление щитов из отходов. В нашей стране имеется зна чительное количество предприятий, перерабатывающих древе

119