- •1.Общие сведения о нефтегазовых операциях.

- •2. Способы бурения скважин.

- •3. Классификация скважин

- •1. Назначение и состав бурильной колонны.

- •2. Цели и способы бурения наклонно-направленных и горизонтальных скважин

- •3. Кустовые размещение скважин.

- •4.Многозабойные и многоярусные скважины.

- •1. Горные породы, слагающие разрез нефтяных и газовых месторождений.

- •2.Механические свойства горных пород.

- •3.Классификация породоразрушающих инструментов.

- •1. Долото для бурения сплошным забоем и с отбором керна

- •Породоразрушающий инструмент для отбора керна

- •2. Снаряды для колонкового бурения.

- •3. Буровые долота специального назначения.

- •1. Буровые установки для глубокого бурения на нефть и газ, основные характеристики и классификация.

- •2. Приводы буровых установок.

- •1. Оборудование для вращательного бурения и спускоподъемных операций.

- •Параметры и комплектность циркуляционных систем

- •3. Противовыбросовое оборудование.

- •1. Особенности разработки морских месторождений нефти и газа.

- •2. Инженерно-геологические изыскания.

- •3. Искусственные острова.

- •1. Функций бурового раствора.

- •2. Требования к буровым растворам.

- •3. Типы и рецептуры буровых растворов.

- •1. Функция и режимы промывки скважин.

- •2. Требования к режиму промывки скважин.

- •3. Расчет режимов промывки скважин.

- •1. Система подготовки бурового раствора.

- •2. Регулирование содержания и состава твердой фазы в буровом растворе.

- •3. Средства контроля и управления процессом промывки скважин.

- •1. Понятие о режимах бурения его параметрах и показателях работ долот.

- •2. Влияния параметров режима бурения на механическую скорость проходка нового долота.

- •1. Влияния параметров режима бурения на износ долота и показатели его работы. Х

- •2. Специфические особенности режимов вращательного бурения. Х

- •3. Рациональная отработка долот.

- •1. Воздействие промывочной жидкости на продуктивный пласт.

- •2. Способы первичного вскрытия продуктивных пластов. Х

- •3. Технология опробования перспективных горизонтов.

- •2. Цели и способы крепления скважин.

- •3.Принципы проектирования конструкции скважины.

- •1. Обсадные трубы и их соединения. Условия работы обсадной колонны в скважине.

- •2. Принципы расчета обсадных колонн.

- •3 Задача и способы цементирования скважин.

- •1. Подготовка скважин к освоению.

- •2. Вторичное вскрытие продуктивного пласта перфорацией.

- •3. Виды перфорации и их эффективность.

- •1. Классификация осложнений.

- •2. Поглощение промывочной жидкости и тампонажного раствора.

- •1. Причины, виды аварий и меры по их предупреждению.

- •2 Ловильный инструмент и работа с ним.

- •1. Информационное обеспечение процесса бурения с применением компьютерной техники и спутниковой связи.

- •1.Приборы и аппаратура для контроля параметров режима бурения.

- •1. Телеметрические системы контроля забойных параметров.

- •1. Физические и тепловые свойства горных пород.

- •Тепловые свойства горных пород

- •Коэффициент линейного расширения пород уменьшается с ростом плотности минералов.

- •2. Состав и физические свойства природных газов и нефти.

- •1. Фазовое состояние углеводородных систем. Х

- •Фазовые переходы в нефти, воде и газе

- •2. Пластовые воды и их физические свойства.

- •3. Молекулярно-поверхностные свойства системы «нефть-газ вода порода».

- •Источники пластовой энергии

- •Силы, действующие в залежи

- •Поверхностные явления при фильтрации пластовых жидкостей и причины нарушения закона дарси

- •Общая схема вытеснения из пласта нефти водой и газом

- •Нефтеотдача пластов при различных условиях дренирования залежи

- •Роль капиллярных процессов при вытеснении нефти водой из пористых сред

- •Зависимость нефтеотдачи от скорости вытеснения нефти водой

- •1. Породы коллекторы, их фильтрационные свойства

- •Линейная фильтрация нефти и газа в пористой среде

- •1.. Нефте-, газо-, водонасыщенность коллекторов.

- •2. Пластовые нефти и газы.

- •1. Газоконденсаты и газогидраты.

- •1. Цели искусственного воздействия на пласт.

- •2. Методы воздействия на пласт с целью интенсификации добычи нефти.

- •1. Классификация способов воздействия на призабойную зону скважин.

- •С карбонатом:

- •Физико-химические методы воздействия на призабойную зону пласта

- •Тепловые методы воздействия на пласт

- •Механические методы воздействия на пласт

- •1. Стадии разработки месторождения.

- •2. Способы эксплуатации скважин.

- •1. Фонтанный способ эксплуатации

- •2. Условия фонтанирования и возможные методы его продления.

- •3. Погружные электроцентробежные насосные установки и их классификация

- •1. Фонтанная арматура.

- •2. Запорные устройства фонтанной арматуры.

- •1. Манифольд фонтанных скважин.

- •2. Состав оборудования при газлифтной эксплуатации скважин.

- •2. Станки качалки.

- •2. Учет продукции скважины

- •1. Промысловые трубопроводы.

- •2. Сепарация нефти.

- •1. Подготовка нефти на месторождениях.

- •2. Нефтяные резервуары.

- •1.Исследование скважин и обоснование технологического режима эксплуатации.

- •1. Сбор и подготовка газа на промысле

- •1. Сезонная и суточная неравномерность потребления газа.

- •2. Цели и преимущества подземного хранения газа.

- •2. Хранение газа в истощенных или частично выработанных газовых и газоконденсатных месторождениях.

- •1. Подземное хранение газа в водоносных структурах.

1. Система подготовки бурового раствора.

В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов.

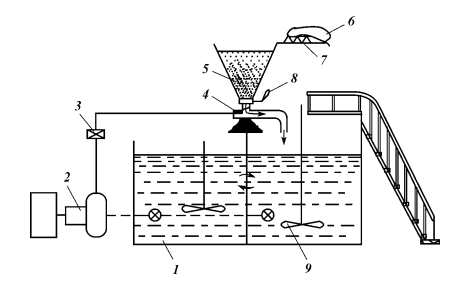

Наиболее простая технологическая схема (рис. 6.5) включает емкость для перемешивания компонентов бурового раствора 1, оснащенную механическими и гидравлическими перемешивателями 9, гидроэжекторный смеситель 4, оснащенный загрузочной воронкой 5 и шиберным затвором 8, центробежный или поршневой насос 2 (обычно один из подпорных насосов) и манифольды.

Рис. 6.5. Простейшая схема приготовления бурового раствора

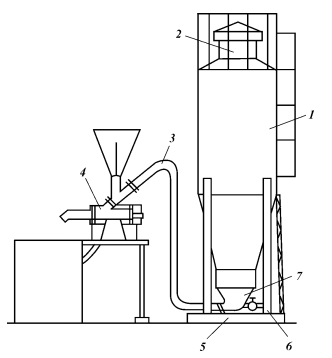

Рис.6.6. Схема блока приготовления раствора

С использованием этой схемы приготовление раствора осуществляется следующим образом. В емкость 1 заливают расчетное количество дисперсионной среды (обычно 20—30 м3) и с помощью насоса 2 по нагнетательной линии с задвижкой 3 подают ее через гидроэжекторный смеситель 4 по замкнутому циклу. Мешок 6 с порошкообразным материалом транспортируется передвижным подъемников или транспортером на площадку емкости, откуда при помощи двух рабочих его подают на площадку 7 и вручную перемещают к воронке 5. Ножи вспарывают мешок, и порошок высыпается в воронку, откуда с помощью гидровакуума подается в камеру гидро-эжекторного смесителя, где и происходит его смешивание с дисперсионной средой. Суспензия сливается в емкость, где она тщательно перемешивается механическим или гидравлическим перемешивателем 9. Скорость подачи материала в камеру эжекторного смесителя регулируются шиберной заслонкой 8, а значение вакуума в камере - сменными твердосплавными насадками.

Круговая циркуляция прекращается лишь тогда, когда смешано расчетное количество компонентов и основные технологические показатели свойств раствора близки к расчетным. Если раствор приготовляют впрок, то его готовят порционно, а порции откачивают в другие емкости циркуляционной системы (ЦС) либо в специальные запасные емкости.

Утяжеление бурового раствора порошкообразным баритом и обработку порошкообразными химическими реагентами осуществляют аналогично после приготовления порции исходной коллоидной системы (например, во-доглинистой).

Основные недостатки описанной технологии - слабая механизация работ, неравномерная подача компонентов в зону смещения, слабый контроль за процессом. По описанной схеме максимальная скорость приготовления раствора не превышает 40 м3/ч

В настоящее время в отечественной практике широко используют прогрессивную технологию приготовления и утяжеления буровых растворов из порошкообразных материалов. Технология основывается на применении серийно выпускаемого оборудования: блока приготовления раствора (БПР), выносного гидроэжекторного смесителя, гидравлического диспергатора, емкости ЦС, механических и гидравлических перемешивателей, поршневого насоса. Выпускается несколько типов БПР, отличающихся вместимостью бункеров для хранения материалов.

Первый этап приготовления бурового раствора - это расчет компонентного состава. Для водоглинистого раствора обычно используют два-три компонента: глинопорошок и воду; глинопорошок, воду и порошкообразный барит. Количество глинопорошка для получения неутяжеленной водо-глинистой суспензии выбирают, количество глинопорошка и порошкообразного барита (в кг) для получения 1 м3 утяжеленной суспензии.

Второй этап - приготовление водоглинистой суспензии. В емкость ЦС заливают воду в количестве, примерно равном половине объема приготовляемой порции раствора.

На гидроэжекторном смесителе устанавливают штуцер в соответствии с подачей насосов:

Подача насосов, л/с....................................................................................... 35 15−35 15

Диаметр штуцера в эжекторном смесителе, мм...................................... 40 25 20

Воздух для аэрации порошка в бункере БПР подают в течение 5—7 мин при давлении воздуха 0,02—0,03 МПа.

Буровой насос включают по схеме емкость - гидравлический диспер-гатор - гидроэжекторный смеситель - емкость. При этом значение давления на выкиде насоса должно составлять 13-15 МПа, а вакуума в камере эжекторного гидросмесителя - не менее 0,02 МПа.

После предварительной аэрации открывают воздушный вентиль и подают воздух в гофрированный рукав БПР. Таким способом регулируют значение вакуума в камере гидроэжекторного смесителя в пределах 0,008-0,012 ÌÏà.

Затем открывают запорную заслонку разгрузочного отверстия бункера, и вводят в циркулирующую воду через эжекторный гидросмеситель расчетное количество глинопорошка, после чего запорную заслонку закрывают, прекращают доступ воздуха в камеру гидроэжектора и диспергируют водоглинистую суспензию в течение пяти — восьми циклов круговой циркуляции через диспергатор. Приготовленную водоглинистую суспензию разбавляют водой до расчетного объема и тщательно перемешивают.

При необходимости приготовления утяжеленного раствора выполняют третий этап — утяжеление приготовленной водоглинистой суспензии. Все элементы операций с порошкообразным баритом аналогичны описанным выше. Процесс утяжеления заканчивается перемешиванием раствора после введения в него расчетного количества барита. Интенсивность утяжеления водоглинистой суспензии регулируют значением вакуума в камере эжек-торного гидросмесителя с помощью воздушного вентиля.