ТСП ответы на вопросы

.pdfГазобетонные и газосиликатные блоки Блоки из газобетона/газосиликата относятся к конструкционно-

теплоизоляционным материалам. Блоки имеют широкую линейку размеров; в табл. 4.4 приведены размеры блоков, выпускаемых разными фирмами. Блоки могут быть с гладкими сторонами или с пазо-гребневыми торцевыми сторонами. Во втором варианте нет продувания швов, что можно отнести к достоинствам таких блоков.

3.Комплексная механизация штукатурных работ. Производство штукатурных работ в зимних условиях.

Штукатурка - слой затвердевшего раствора, нанесенного в пластичном состоянии на поверхность строительной конструкции для придания ей защитных и декоративных свойств.

Для комплексной механизации штукатурных работ (переработки, транспортирования и нанесения растворов) широко применяют штукатурные станции различного типа, в которых могут быть размещены растворосмеситель, растворонасос, раствороводы и инструменты для подготовки и затирки отделываемых поверхностей. При транспортировании с объекта на объект необходимые инструменты и приспособления размещают в станции.

Для нанесения штукатурного раствора применяют растворонасосы, которые под давлением подают его на стену через бескомпрессорные (преимущественно прямоточные) и пневматические форсунки. Подвижность процеженных штукатурных растворов в момент их механизированного нанесения на оштукатуриваемые поверхности должна соответствовать следующим глубинам погружения стандартного конуса: для слоев обрызга - 9 - 14 см, грунта - 7 - 8, накрывочного слоя, содержащего гипс, - 9 - 12, не содержащего гипс, - 7 - 8 см. Вручную (с помощью специального ковша, совка-лопаты или мастерка) раствор наносят только в небольших помещениях путем шлепкового набрасывания отрывистыми резкими движениями.

Раствор в момент нанесения штукатурки не должен иметь температуру ниже 8 0С, а влажность оштукатуренных стен не должна превышать 8…10%.

При температуре воздуха от +50С до -150С наружную штукатурку следует выполнять растворами с противоморозными добавками, понижающими температуру их замерзания, а также растворов, приготовленных на молотой извести.

Штукатурные работы внутри помещения желательно производить при работающем отоплении, обеспечивая не менее чем трёхкратный обмен воздуха в течение часа. Влажность кирпичных конструкций не должна превышать 8%. Оконные откосы, углы, ниши и др. быстро охлаждающиеся участки должны оштукатуривать до наступления холодов или с применением обогрева.

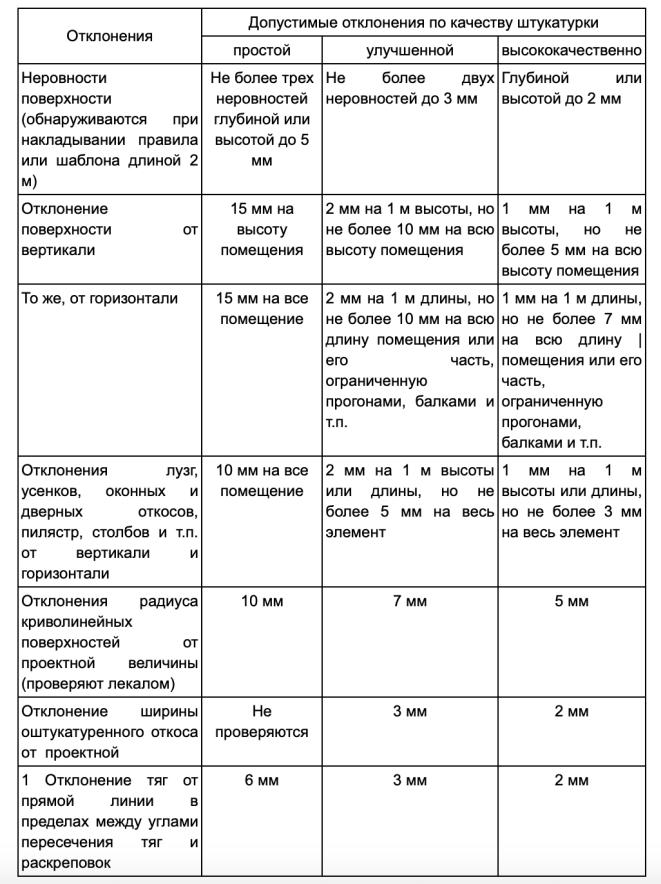

Приемка и контроль качества. Штукатурное покрытие должно иметь сцепление с поверхностью не менее 0,1…0,4 МПа, не отслаиваться, не вспучиваться, не издавать звуки, характерные при слабом сцеплении с основанием (не «бурчать»). Недопустимы трещины, бугорки, раковины (дутики), пятна и грубая шероховатость. На поверхности может быть не более двух неровностей глубиной или высотой до 3 мм. Допускаемое отклонение поверхности стен, потолков от вертикали и горизонтали – 1 мм на 1 м высоты (длины), но не более 10 мм на всю высоту (длину) помещения.

Качество штукатурки может быть проверено путём контрольного вскрытия отдельных участков готовой штукатурки.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ №13 учебная дисциплина «Технология строительного производства»

специальность 1–70 02 01 «Промышленное и гражданское строительство» дневная форма получения высшего образования

зимняя лабораторно-экзаменационная сессия 2022–2023 учебного года

1. Технология монтажа железобетонных конструкций каркаснопанельных зданий.

«Такой же вопрос-залупа, хуй пойми что писать. Описывая всё что есть в интернете

– целую книгу написать можно. Так что чисто сухая информация для освежения памяти»

Сборка каркаса производится поярусно с соблюдением следующей очередности монтажа элементов на каждой стоянке кондуктора (рис.8.10):

•устанавливаются и свариваются между собой и с колоннами диафрагмы жесткости;

•устанавливаются и свариваются между собой по высоте колонны;

•укладываются и привариваются к консолям колонны, ригели первого, а затем второго этажа яруса;

•укладываются и привариваются к полкам ригелей связевые плиты первого, а затем второго этажа яруса колонн;

•устанавливаются сборные перегородки (если они предусмотрены проектом) на первом этаже в пролетах между кондукторами;

•укладываются в пролетах между кондукторами плиты перекрытий первого этажа;

•устанавливаются сборные перегородки на втором этаже в пролетах между кондукторами;

•укладываются в пролетах между кондукторами плиты перекрытий второго этажа;

•кондукторы переставляются на следующую позицию, а в освободившихся ячейках монтируются недостающие элементы;

•элементы лестниц и лестничные марши монтируются вслед за элементами каркаса;

•вслед за укладкой плит перекрытий производится ванная сварка арматурных выпусков ригелей и связевых плит с арматурными выпусками из колонн, а также сварка плит перекрытий между собой и замоноличивание стыков элементов.

•Устанавливаются панели (если они предусмотрены проектом)

2.Технология устройства бутобетонной и бутовой кладки.

Бутовая кладка - это кладка из природных камней неправильной формы имеющих две примерно параллельные поверхности (постели). Для такой кладки применяют известняк, песчаник, ракушечник, туф, а также булыжный камень (для возведения фундаментов зданий высотой до двух этажей).

Используемые в строительстве бутовые камни обычно имеют массу до 30 кг. Камни большей величины предварительно раскалывают на более мелкие. Этот процесс называется плинтовкой. Одновременно с плинтовкой скалывают острые углы камней - делают приколку камней, подгоняя их форму под параллелепипед.

Для плинтовки камней применяют прямоугольную кувалду массой 4,8 кг, а для обработки камней - молоток-кулачок массой 2,3 кг, которым скалывают острые углы. Этим же инструментом осаживают и расщебенивают бутовый камень при кладке.

При бутовой кладке подбор и расположение камней в верстовых рядах и в забутке делают для обеспечения перевязки так, чтобы камни можно было укладывать попеременно: то длинной стороной - ложками, то короткой - тычком. Следовательно, в каждом ряду кладки последовательно чередуются тычковые и ложковые камни как в верстаж, так и в забутке. В смежных рядах над тычковыми укладывают ложковые камни, а над ложковыми - тычковые. Таким способом обеспечивают перевязку швов бутовой кладки.

Камни при кладке подбирают и подгоняют так, чтобы по возможности создать одинаковую высоту ряда кладки в пределах от 20 до 25 см и горизонтальность швов. При этом можно укладывать по два-три тонких камня в одном ряду кладки, а некоторые крупные камни могут входить в два смежных ряда кладки.

Бутовую кладку выполняют:

•«под лопатку»,

•«под залив»,

•с применением виброуплотнения.

Кладку «под лопатку» выполняют горизонтальными рядами толщиной по 25 см подбором и приколкой камней, расщебенкой (заполнением) пустот и перевязкой швов.

Первый нижний ряд укладывают по подготовленному основанию насухо из крупных постелистых камней, обращенных постелью вниз. Чтобы камни плотно прилегали к основанию, их осаживают трамбовкой. Затем заполняют пустоты между ними мелкими камнями или щебнем и заливают жидким раствором (при осадке конуса 13... 15 см) до заполнения всех пустот между камнями. Расщебенку

уплотняют также трамбованием. Далее кладку ведут порядно, соблюдая перевязку.

Кладку «под лопатку» выполняют в следующем порядке. Каждый последующий ряд начинают с укладки верст. Перед возведением внутренней и наружной версты на углах, пересечениях и через каждые 4...5 м на прямых участках стены укладывают на растворе маячные камни. По ним с обеих сторон кладки натягивают причалки, по которым проверяют горизонтальность ряда и прямолинейность лицевой поверхности фундаментов и стен. Камни для верстовых рядов, подобранные по высоте, сначала выкладывают насухо, чтобы найти наиболее устойчивое положение в кладке. Затем камень приподнимают, настилают слой раствора толщиной 3...4 см и устанавливают камень окончательно, осаживая его молотком.

Уложив версты, приступают к заполнению забутки. Раствор под забутку, как и для верстовых рядов, подают лопатой и расстилают с излишком, чтобы при укладке камней он выдавливался в вертикальные швы между камнями. Забутку можно делать из камней любых размеров и формы с плотной посадкой (без качания) на постель и с соблюдением перевязки, чередуя тычки с ложками. Для более плотной посадки камни осаживают трамбовкой или молотком. Необходимо следить за тем, чтобы камни не соприкасались друг с другом без раствора, так как это значительно снижает прочность кладки.

После укладки забутки выполняют расщебенку кладки, осаживая в раствор слабыми ударами молотка щебень и мелкие камни. Поверхность уложенного ряда кладки выравнивают, добавляя раствор лишь в углубления между камнями. Следующие ряды кладки выполняют в той же последовательности.

Кладку в опалубке «под лопатку» выполняют для получения гладкой поверхности обеих сторон стены при малопостелистом и неровном бутовом камне. В этом случае подбор более постелистых камней для верстовых рядов и углов можно не делать.

Кладку «под скобу» Кладку «под скобу» используют при возведении простенков и столбов. Эта кладка - разновидность кладки «под лопатку», и ее выполняют из камней одинаковой высоты, подбираемых с помощью шаблона.

Кладку «под залив» выполняют из рваного бутового или булыжного камня без подбора камней и выкладки верстовых рядов. Для этого в траншеях после окончания земляных работ делают опалубку. Если грунт плотный, то при глубине траншей до 1,25 м можно вести кладку и без опалубки враспор со стенками траншеи.

Первый слой бутового камня высотой 20...25 см укладывают на сухое основание без раствора враспор со стенками и уплотняют трамбованием. Затем заполняют все промежутки между камнями мелкими камнем и щебнем. Уложенный слой

заливают жидким раствором так, чтобы все пустоты были заполнены. Последующую кладку ведут таким же образом горизонтальными рядами высотой 25... 20 см, заливая раствором каждый ряд кладки.

Бутовая кладка «под залив» допускается только для фундаментов зданий высотой до 10 м и только при строительстве на непросадочных грунтах.

Для создания декоративной поверхности применяют циклопическую кладку, которую выполняют способом «под лопатку». В лицевую поверхность кладки укладывают специально подобранные камни, располагая их в вертикальных рядах так, чтобы создать рисунок из швов между ними. Эти швы делают также выпуклыми (шириной 2...4 см) и расшивают. Для кладки углов при этом используют грубо отесанные камни, перевязывая их с кладкой стены.

Кладка с применением виброуплотнения. Кладка с применением виброуплотнения имеет прочность на 25...40% больше прочности кладки, выполненной способом «под лопатку». Камни укладывают в такой последовательности: первый ряд - насухо, пустоты между камнями заполняют щебенкой, а затем расстилают раствор слоем 4…6 см, устанавливают площадочный вибратор и уплотняют кладку до тех пор, пока раствор не перестанет проникать в кладку. Далее укладывают на растворе следующий ряд камня способом «под лопатку», покрывают его раствором и вновь уплотняют. Такая кладка делается в опалубке или враспор со стенками траншей в плотных грунтах.

Бутобетонная кладка состоит из бетонной смеси, в которую горизонтальными рядами втапливают бутовые камни «изюм», объем которых составляет почти половину общего объема кладки. Для бутобетонной кладки используют камни таких же размеров, как и для бутовой. Вместе с тем поперечный размер камней не должен превышать 1/3 ширины возводимой конструкции. Булыжный камень разрешается применять нерасколотым.

Бетонную смесь и камни укладывают последовательно горизонтальными слоями. Сначала расстилают слой бетонной смеси толщиной не более 25 см, затем в него втапливают ряд камней на глубину не менее половины высоты камней. Между втапливаемыми камнями, а также между камнями и опалубкой оставляют промежутки 4...6 см. После втапливания камней вновь укладывают слой бетонной смеси и уплотняют ее вибрированием. Далее процесс кладки повторяется.

3.Контроль качества штукатурных работ.

Нужно следить, чтобы штукатурка имела прочное сцепление с оштукатуриваемой поверхностью и не отслаивалась от нее. Отдельные слои намета не должны расслаиваться, а места примыкания старой штукатурки к новой не должны выделяться.

Прочность сцепления отдельных слоев намета между собой, а также сцепление намета с оштукатуренной поверхностью проверяются путем легкого простукивания штукатурки. Глухой звук указывает на отсутствие сцепления; в этих местах штукатурный слой должен быть вырублен и заменен новым.

Фактура штукатурки за исключением специальных ее видов должна быть мелкозернистой и гладкой. На поверхности штукатурки не допускаются: трещины, бугорки, раковины, дутики, грубошероховатая фактура, пропуски (неоштукатуренные места в подоконниках, плинтусах, приборах отопления, санитарно-технических устройствах и др.). Перетертая штукатурка не должна иметь следов старой, не удаленной с поверхности краски, остатков обоев, грубых следов затирки в виде борозд, спиралей, полос или остатков крупного песка на поверхности, трещин, отслоений накрывочного слоя.

При штукатурке «под правило» (улучшенной) должны быть выдержаны вертикальность и горизонтальность откосов, пилястр и т. п.

При штукатурке «по маякам» (высококачественной), кроме того, должны быть соблюдены вертикальность стен и горизонтальность потолков. Тяги должны иметь правильные линии и поверхности, углы пересечения тяг должны быть точно очерчены.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ №14 учебная дисциплина «Технология строительного производства»

специальность 1–70 02 01 «Промышленное и гражданское строительство» дневная форма получения высшего образования

зимняя лабораторно-экзаменационная сессия 2022–2023 учебного года

1.Технология замоноличивания стыков сборных железобетонных конструкций зданий.

Стыковые соединения сборных железобетонных конструкций, в зависимости от объема полостей, разделяют на две основные группы:

•малые - 0,01-0,18 м3 (стыки конструкций каркасных зданий номенклатуры ТК1-3021, ТК1-1 и др.);

•большие - 0,33-1,1 м3.

Стыки замоноличивают бетонной смесью или раствором после монтажа сборных железобетонных конструкций, сварки закладных деталей защиты их о коррозии, зачистки от мусора и грязи. Поверхность стыка очищают струей воды или сжатым воздухом. Стыки с большой полостью замоноличивания ограждают соответствующей инвентарной опалубкой (например, вертикальный стык наружных стеновых панелей или пресс-форма для стыка колонн).

Подачу раствора и бетонной смеси для замоноличивания стыков осуществляют пневматическими установками или бункерами на кране.

Перед бетонированием стык очищают, армируют сетками, которые приваривают к выпускам надколенных плит перекрытий. Бетонную смесь доставляют на объект по часовому графику и выгружают в бункера, которые с помощью крана подают к месту замоноличивания стыка.

Бетонную смесь выгружают, открыв заслонку в нижней части бункера, уплотняют глубинными вибраторами и заглаживают (рисунок 7.15).

Замоноличивание стыка двух колонн осуществляют с помощью прессопалубки, устанавливаемой на стык. При этом бетонную смесь с помощью крана подают на этаж и разгружают в промежуточный бункер, затем тележками развозят к месту работы (рисунок 7.16).

Замоноличивание стыка колонн с помощью пресс-опалубки осуществляется в следующей последовательности:

o очищают стык колонн водой или сжатым воздухом;

-устанавливают и закрепляют опалубку;

-разгружают бетонную смесь для бетонирования камер опалубки;

-уплотняют бетонную смесь;

-снимают пресс-опалубку после достижения в стыке прочности бетона не менее 2,5 МПа;

-зачищают стык от наплывов бетона.

2.Возведение каменных конструкций в зимних условиях.

Каменные работы в зимних условиях имеют ряд особенностей, обусловленных влиянием отрицательных температур на процессы укладки и твердения раствора. С понижением температуры скорость твердения раствора замедляется: при 5°С — в 3...4 раза, при 0°С раствор практически не твердеет. При более низких температурах содержащаяся в растворе свободная вода превращается в лед, который в соединение с вяжущими веществами не вступает. Если твердение раствора началось ранее замерзания, то оно приостанавливается до тех пор, пока свободная вода будет находиться в растворе в виде льда. Кроме этого, замерзающая вода увеличивается в объеме до 9%, вследствие чего структура раствора разрушается и он в значительной степени теряет накопленную до замерзания прочность.

При замерзании свежевыложенной кладки в швах раствор очень быстро теряет пластичность, горизонтальные швы остаются недостаточно уплотненными, при оттаивании они обжимаются весом вышележащей кладки, а это вызывает значительную и неравномерную осадку, создающую угрозу прочности и устойчивости кладки и всего сооружения. При раннем замораживании кладки конечная прочность, которую она приобретает при положительной температуре, не доходит до марочной и обычно не превышает 50% требуемой прочности.

При каменной кладке в зимних условиях, выполняемой на растворах с температурой не ниже +20°С, применяют следующие основные способы:

-замораживание с приобретением раствором критической прочности до замерзания;

-использование противоморозных добавок;

-использование быстротвердеющих растворов на основе глиноземистого цемента;

-электропрогрев кладки;

-армирование кладки;

-кладку в тепляках.

Отличительные особенности кирпичной кладки в зимних условиях:

•сокращается размер делянок, увеличивается число каменщиков, обеспечивается быстрое возведение кладки по высоте с обязательным и одновременным выполнением работ сразу на всей захватке;