ТСП ответы на вопросы

.pdfшлакобетонных камней размер поддона 520х1030 мм. На поддон укладывают 200 керамических и до 450 силикатных кирпичей.

Кирпич на поддоне располагают с перекрестной перевязкой и в «елку». При перевязке «в елку» кирпич укладывают с наклоном к центру пакета. Поддоны для кирпича: под углом 45°, поэтому пакет не разваливается при перевозке. Это позволяет использовать для перевозки пакетов обычные автомобили без дополнительных бортов и креплений. Недостаток пакетов в «елку» в том, что при укладке кирпича на поддоны и подаче его с поддона на стену несколько увеличиваются трудовые затраты.

Пакеты с поддонами на брусках рекомендуется загружать на транспортные средства вилочным подхватом, а с крюками — клещевым подхватом. Для разгрузки и подачи на рабочие места пакетов с поддонами на брусках применяют подхват-футляр, а с крюками — захват-футляр. Стенки футляра имеют внизу прутья, за которые зацепляют крюки поддонов, когда надевают футляр на пакет.

Силикатный кирпич перевозят в пакетах на специально оборудованных машинах. Пирамидки на заводах снимают с вагонеток или берут на складе кирпича клещевыми захватами, сжимающими нижний слой пирамидки, и устанавливают на деревянный или металлический поддон, укрепленный в кузове автомобиля. Установленные таким образом пирамидки, по две на каждом поддоне, увязывают ограждающими поясами (из с прорезиненной ленты) с замковым устройством, скрепляющим ленты пояса и предохраняющим штабель от разваливания во время перевозок..

Складирование

Поступающий на стройку кирпич принимают партиями. При этом производят наружный осмотр кирпича (камней) и проверку паспортов, в которых указаны вид и марка кирпича и другие данные, предусмотренные действующими стандартами или техническими условиями.

Кирпич любых видов не должен иметь отбитых углов, искривлений и других дефектов, не допускаемых техническими условиями, а лицевой кирпич, кроме того, должен иметь ровную чистую поверхность. Силикатный кирпич должен быть однородного цвета, без трещин и включений комьев минерального сырья. Не допускается к приемке керамический кирпич «недожог», а также кирпич, имеющий известковые включения (дутики), вызывающие разрушение кирпича.

Кирпич складируют по видам и маркам, а лицевой кирпич — также по цвету лицевой поверхности. Если кирпич доставляют на стройплощадку без контейнеров или пакетов, то его разгружают вручную, укладывая в штабеля высотой до 1,6 м или на поддоны. При этом кирпич с несквозными пустотами располагают пустотами вниз, с тем чтобы в них не проникала вода, которая увеличивает влажность стен и при замерзании может вызвать разрушение

кирпича. Лицевой кирпич укладывают в штабеля правильными рядами по сортам, цветам и оттенкам. Высота штабеля не должна превышать 1,5 м. Пакеты с кирпичом устанавливают на при объектном складе штабелями, в один-два яруса.

Керамические стеновые и облицовочные камни, а также камни из других материалов разгружают, складируют и хранят так же, как лицевой кирпич. Облицовочные изделия из керамических, бетонных и других плит хранят в контейнерах или штабелях на деревянных прокладках, уложенными в 2—3 ряда на ребро лицевой поверхностью друг к другу. Фасадные плитки малого размера складируют в контейнерах, а облицовочные архитектурные детали — уложенными на подкладках в один ряд по высоте.

3.Биологическая и огневая защита деревянных конструкций зданий и сооружений.

Деревянные конструкции эксплуатируют в различных средах. По степени воздействия на строительные конструкции среды подразделяются на неагрессивные, слабоагрессивные, среднеагрессив-ные и сильноагрессивные.

Агрессивное воздействие на деревянные конструкции оказывают биологические агенты — дереворазрушающие грибы и др., вызывая биологическую коррозию древесины, а также агрессивные среды, вызывающие химическую коррозию древесины. Для изготовления деревянных конструкций, эксплуатируемых в химических средах и сильной степени агрессивного воздействия, необходимо применять древесину хвойных пород (сосну, ель и др.); склеивать деревянные элементы конструкций следует на водостойких клеях (фенольных, резорциновых и фенольно-резорциновых); в качестве ограждающих конструкций применять клееные фанерные панели. Защита деревянных конструкций от коррозии, вызываемой воздействием биологических агентов, производится антисептированием, консервированием и покрытием лакокрасочными материалами в соответствии со СНиП 2.03.11—85 «Защита строительных конструкций от коррозии».

Древесина загнивает вследствие заражения и развития в ней дереворазрушающих грибов. Развитие грибов в элементах конструкций зданий происходит при определенных условиях. Особенно усиленно домовые грибы развиваются в древесине, имеющей повышенную влажность (30...60 %). В помещении зданий грибы развиваются при плохом проветривании внутри конструкций (подполья и др.).

Меры по борьбе с поражением деревянных деталей и изделий, а также конструкций из них должны проводиться при строительстве и эксплуатации зданий.

Защита древесины заключается в создании таких эксплуатационных условий работы конструкций, при которых обеспечиваются достаточная степень сухости и систематическое проветривание элементов из древесины.

Для ограждения воздушно-сухой древесины от увлажнения нельзя допускать непосредственного примыкания опор деревянных конструкций к каменной кладке, бетону и т. п. Все деревянные части, соприкасающиеся с кладкой, изолируют водонепроницаемым материалом (толем, рубероидом и т. п.).

Слой утеплителя деревянных стен здания с внутренней стороны ограждают пароизолятором (пергамин, толь, рубероид, пленка и др.), благодаря чему стена не подвергается конденсационному увлажнению, возникающему вследствие разности температур и влажности наружного и внутреннего воздуха.

Антисептики, применяемые для обработки деревянных элементов зданий, должны иметь большую токсичность к грибам, насекомым и вместе с тем не должны влиять на здоровье рабочих.

Для защиты древесины от возгорания применяют огнезащитные и пропиточные составы. Обрабатывают древесину двумя способами: методом глубокой и поверхностной пропитки. Для защиты деревянных конструкций от возгорания методом глубокой пропитки (в автоклавах, горяче-холодных ваннах) применяют анти-пирены: диамоний фосфат в смеси с сернокислым аммонием 12...20 %-ной концентрации; сульфат аммония в смеси с фосфорнокислым аммонием или фосфорнокислым натрием такой же концентрации; буру в смеси с борной кислотой 20 %-ной концентрации.

Поверхностную огнезащитную обработку клееных конструкций ведут пропиточным составом ПП, нагретым для лучшей адгезии с поверхностью до температуры 50...60 °С Интервал между первой и второй обработками должен быть не менее 2 ч, температура воздуха в помещении 18...20 °С.

На строительной площадке для защиты древесины от возгорания используют вспучивающееся огнезащитное покрытие ВПД (ГОСТ 25130—82). Им покрывают конструкции, эксплуатируемые внутри помещений с неагрессивной средой, положительной температурой до 35 °С и относительной влажностью воздуха до 60 %. Толщина высохшего покрытия после нанесения должна быть не менее 0,2 мм. До покрытия поверхность древесины очищают от пыли, грязи, наплывов смолы, жировых пятен. Влажность древесины должна быть не более 20 %. Наносят состав пневмораспылителем в два слоя с сушкой не менее 5 ч после первого покрытия и 24 ч — после второго. При нанесении состава нужно пользоваться резиновыми перчатками, респираторами, защитными очками и комбинезонами. Конструкции и их элементы, обработанные огнезащитными оставами на основе солей, должны быть защищены от увлажнения и вымывания солей.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ №7 учебная дисциплина «Технология строительного производства»

специальность 1–70 02 01 «Промышленное и гражданское строительство» дневная форма получения высшего образования

зимняя лабораторно-экзаменационная сессия 2022–2023 учебного года

1. Определение технологических параметров башенных кранов для монтажа отдельных видов конструкций.

В состав машинного комплекта для монт. работ входят ведущая машина (монт. кран или другие грузопод. механизмы), вспом. машины и оборудование (вспом. краны, погрузо-разгруз. и трансп-ные машины, грузозахв. устр-ва, кондукторы, сварочное оборудование и др.).

При выборе машинных комплектов для монт. работ устанавливают техническую возможность использ. для конкретного объекта крана данного типа и типоразмера и комплектующих машин. При наличии нескольких вар-тов путем сравнения технико-эконом. показателей выбирают лучший.

При выборе ведущего монт. крана рассматр. соответствие монтажноконструктивной хар-ки монтируемого объекта к парам. монт. кранов:

•грузоподъемность — наибольшая масса груза, которая может быть поднята краном при условии сохранения его устойчивости и прочности констр.;

•длина стрелы — расст. м/ду центром оси пяты стрелы и оси обоймы грузового полиспаста;

•вылет крюка — расст. м/ду осью вращения поворотной платформы крана и вертик. осью, проходящей через центр обоймы грузового крюка. При определении полезного вылета крюка расст. отсчитывают от наиболее выступающей части крана;

•колея — расст. м/ду центрами передних или задних колес пневмокол. кранов, ширина гусеничн. хода или расст. м/ду осями головок рельсов;

•база — расст. м/ду осями передних и задних колес пневмокол. или рельсовых кранов.

•высота подъема грузового крюка — расст. от уровня стойн-ки крана до центра грузового крюка в его верхнем положении;

•скорость подъема и опускания груза, передвижения крана, вращения поворотной платформы,

•производительность — кол-во груза, перемещ. и монтир-го в единицу

времени.

Башенные краны вып. в виде передвижных, приставных или самоподъем. кранов. Баш. передв. кр. - рельсовый свободностоящий поворотный кран с закрепленной в верхней части башни стрелой. Осн. технол. “+” баш. кр. на

рельсовом ходу явл. их устойчивость в работе и большой вылет крюка, позвол. монтировать зд. при односторонней уст-ке.

Кран перевозят в собранном виде на буксире, монтируют и демонтир. их методом самомонтажа и самодемонтажа всего за несколько часов. Для массового строительства выпускаются грузоподьемностью 3-10т..

Приставные баш. кр. могут быть в передвижном и стационарном исполнении (на бетонном фундаменте). Их прим. для монтажа каркасных высотных, компактных в плане гражданских зд.. В передвижном исполнении эти краны работают как свободно-стоящие до определенной высоты (30...50 м). При большей высоте приставн. кр. крепят к возводимому зд. с пом. спец. связей по одной на девять секций крана.

Наращивают кран с помощью монтажной стойки, которая приподнимает на высоту секции верхнее плечо башни, а в образовавшийся промежуток спец. лебеткой поднимают и заводят очередную секцию башни.

Самоподъемные баш. кр. прим. для монтажа высотных каркасных зданий. Кран с помощью обоймы и спец. выдвижных упорных креплений перемещается, опираясь на каркас возводимого здания, по вертикали. Для монтажа пром. и энергетических объектов с тяжелыми сборными констр. прим. тяжелые баш. кр. на рельсовом ходу грузопод. 10...75 т, имеющие высоту подъема до 100 м и вылет крюка до 50 м. При работе башенных кранов на рельсовом ходу необходимо тщательно следить за их устойчивостью, не допускать перегрузок

2. Приемы укладки камней в массив кладки.

Кладку верст ведут тремя способами: вприжим; вприсык; вприсык с подрезкой раствора. Кладку забутки ведут в полуприсык. Выбор способа зависит от пластичности раствора, состояния кирпича (сухой или влажный), времени года и требований к чистоте лицевой стороны кладки.

Способом вприжим выкладывают стены из кирпича на жестком растворе (осадка конуса 7–9 см) с полным заполнением и расшивкой швов. Этот способ применяют для кладки как ложковых, так и тычковых верст. Раствор расстилают с отступом от лицевой стены на 10–15 мм. Каменщик разравнивает раствор тыльной стороной кельмы, перемещая ее от уложенного кирпича и устраивая растворную постель одновременно для трех ложковых или пяти тычковых кирпичей.

Кладку каменщик выполняет в следующем порядке. Держа в правой руке кельму, разравнивает ею растворную постель, затем ребром кельмы подгребает часть раствора и прижимает его к вертикальной грани ранее уложенного кирпича, а левой рукой доносит новый кирпич к месту укладки. После этого опускает кирпич на подготовленную постель и, двигая его левой рукой к ранее уложенному кирпичу, прижимает к полотну кельмы. Движением вверх правой руки вынимает кельму, а кирпичом, придвигаемым левой рукой, зажимает раствор между вертикальными гранями укладываемого и ранее уложенного кирпича. Нажимом руки осаживает уложенный кирпич на растворной постели. Избыток раствора,

выжатый из наружного шва, подрезает кельмой за один прием после укладки тычками каждых трех — пяти кирпичей или после укладки ложками двух кирпичей. Подрезанный раствор каменщик набрасывает на растворную постель.

Способом вприсык ведут кладку на пластичных растворах (осадка конуса 12–13 см) с неполным заполнением швов раствором по лицевой стороне стены, т. е. впустошовку. Ложковый ряд укладывают в следующем порядке. Взяв кирпич и держа его наклонно, каменщик, начиная на расстоянии 8–12 см от ранее уложенного кирпича, загребает тычковой гранью кирпича часть раствора, предварительно разостланного на постели. Придвигая кирпич к ранее уложенному, каменщик постепенно выправляет его положение и прижимает к постели. При этом часть раствора, снятая с постели, заполняет вертикальный поперечный шов. Уложив кирпич, каменщик осаживает его рукой на растворной постели. При укладке тычкового ряда процесс выполняют в той же последовательности, только раствор для образования вертикального поперечного шва подгребают не тычковой, а ложковой гранью.

Этим способом кирпич можно укладывать как левой, так и правой рукой.

Для укладки кирпича способом вприсык раствор расстилают грядкой с отступом от наружной вертикальной поверхности стены на 20–30 мм, чтобы при кладке раствор не выжимался на лицевую поверхность кладки.

Способ вприсык с подрезкой раствора применяют при возведении стен с полным заполнением горизонтальных и вертикальных швов и с расшивкой швов. При этом раствор расстилают так же, как и при кладке вприжим, т. е. с отступом от стены на 10–15 мм, а кирпич укладывают на постель так же, как при кладке вприсык. Избыток раствора, выжатый из шва на лицо стены, подрезают кельмой, как при кладке вприжим. Раствор применяют более жесткий, чем для кладки без подрезки подвижностью 10–12 см. При чрезмерной пластичности раствора каменщик не будет успевать срезать его при выдавливании из швов кладки.

Способом вполуприсык выкладывают забутку. Для этого сначала между внутренней и наружной верстами расстилают раствор. Затем разравнивают его, после чего каменщик укладывает кирпич в забутку. При этом он работает двумя руками, укладывая одновременно по два кирпича. Кирпичи забутки плотно прижимают к постели, чтобы их верхняя поверхность была на одном уровне с верстовыми.

3.Технология устройства кровель из рулонных наплавляемых материалов.

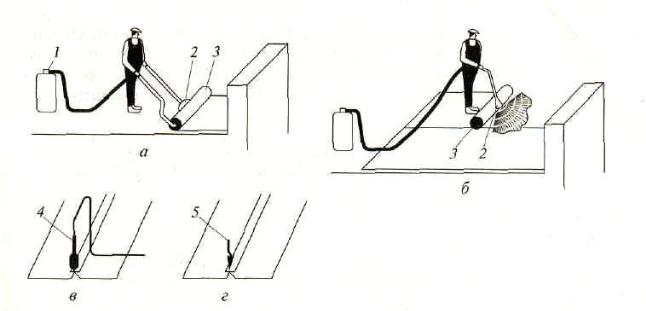

Процесс наклейки «наплавляемой» мягкой кровли (рисунок 6) протекает по следующей схеме: огрунтовка цементно-песчаной стяжки раствором битумной композиции состава 1:2:3 (битум, растворитель); размотка и примерка нескольких рулонов материала, при необходимости — подрезка, затем скрутка обратно в рулоны и присоединение концов размером 150...200 мм к перекрытию с помощью горелки; раскатывание рулонов с одновременным разогревом основания и нижнего покровного (приклеивающего) слоя до капельно-жидкого состояния с последующим плотным прижатием материала к основанию с помощью прикатывания катком массой до 100 кг; повторный прогрев образовавшихся швов и их герметизация (рисунок 6, в, г).

а, б — первого и последующего рядов; в, г — повторный прогрев кромок и проверка герметичности шва; 1 — газовый баллон; 2 — газовоздушная горелка; 3 — укладываемый материал; 4 — сменная насадка; 5 — кельма (мастерок)

При разогреве наплавляемого материала не допускается расплавление всей толщи вяжущего слоя. Разогрев можно выполнять как открытым пламенем газовой горелки, так и горячим воздухом, нагреваемым фенами или инфракрасными облучателями. При этом необходимо учитывать, что при разогреве следует применять насадки различной мощности в зависимости от температуры воздуха и толщины материала. Для удаления посыпки нахлесты полотен (продольные шириной 7... 10 см; поперечные — 10... 15 см) следует разогревать.

Наплавляемые рулоны обычно приклеивают послойно-ступенчатым способом, для чего приклеивают концы 5...7 рулонов с одной стороны, скатывают полотнища обратно в рулоны и последовательно осуществляют их разогрев и наклеивание.

Механизация наклеивания наплавляемых рулонных материалов непрерывно совершенствуется. Так, вместо горелок с открытым пламенем для наклеивания стали применять инфракрасные облучатели. Для ремонтных операций, осуществляемых без снятия старого рулонного ковра, может быть использован регенератор мягкой кровли, основанный на разогреве и спекании старого рулонного ковра путем инфракрасного облучения.

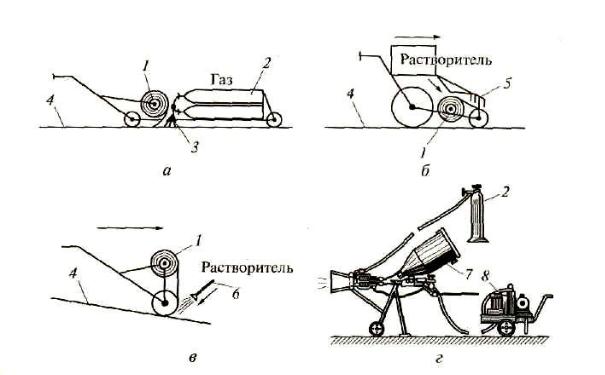

Достаточно широкое распространение в Европе получила установка, смонтированная на тележке и снабженная баллонами с пропан-бутаном (рисунок 7). Разогрев наклеиваемого полотнища и основания осуществляется газовой горелкой. Скорость перемещения раскаточного устройства определяется по времени, которое необходимо для разогрева мастичного слоя материала.

Полотнища можно наклеивать так, как показано на рисунок 7, б, в. На основание и нижнюю часть раскатываемого рулона наносят растворитель (сланцевый лак, кукерсоль и др.). При воздействии растворителя покровные слои рубероида превращаются в мастику, которая склеивает полотнища. После укладки рулона полотнище прикатывают.

а — при устройстве кровли из направляемого рубероида с разогревом мастики форсунками; б — при устройстве кровли из направляемого рубероида с разжижением растворителем; в — при устройстве кровли из направляемого рубероида

при уклоне кровли 6... 10 %; г — при газопламенном напылении мастики; 1 — рулон; 2 — баллоны с газом; 3 — факел; 4 — раскатанное полотнище; 5, 6 — щетка и удочка для смачивания полотнища; 7 — бачок с битумным порошком; 8

— компрессор

Средняя сменная производительность при наклейке обычного рулонного ковра составляет 50 м2/чел., при наклейке наплавляемого рубероида — 75 м2/чел. Для повышения производительности до 100 м2/чел. можно использовать газопламенный способ (рисунок 7, г), при котором в сопле струя горячего газа расплавляет порошок битума и набрызгивает его на поверхность.

На кровлях с уклоном до 10 % поверх рулонного ковра устраивают защитный слой из посыпок на мастике. Для посыпок используют сланцевые, керамические и пластмассовые крошки, гравий и другие минералы, стойкие к атмосферным воздействиям. Для защиты верхнего слоя рулонного материала от солнечной радиации иногда используют лакокрасочное покрытие белого (серебристого) цвета или устраивают верхний слой из фольгоизола.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ №8 учебная дисциплина «Технология строительного производства»

специальность 1–70 02 01 «Промышленное и гражданское строительство» дневная форма получения высшего образования

зимняя лабораторно-экзаменационная сессия 2022–2023 учебного года

1. Определение технологических параметров стреловых кранов для монтажа отдельных видов конструкций.

Эффективность монтажа конструкций в значительной мере зависит от применяемых монтажных кранов.

При выборе ведущего монтажного крана рассматривают соответствие монтажно - конструктивной характеристики монтируемого объекта (конструктивная схема и размеры здания, масса и расположение элементов на здании, рельеф площадки и другие особенности, определяющие выбор монтажных средств) параметрам монтажных кранов.

Кпараметрам монтажных кранов относятся:

•грузоподъемность — наибольшая масса груза, которая может быть поднята краном при условии сохранения устойчивости и прочности его конструкции;

•длина стрелы — расстояние между центром оси пяты стрелы и оси обоймы грузового полиспаста;

•вылет крюка — расстояние между осью вращения поворотной платформы крана и вертикальной осью, проходящей через центр обоймы грузового крюка. При определении полезного вылета крюка расстояние отсчитывают от наиболее выступающей части крана;

•колея — расстояние между центрами передних или задних колёс пневмоколесных кранов, ширина гусеничного хода или расстояние между осями головок рельсов;

•база — расстояние между осями передних и задних колёс пневмоколесных или рельсовых кранов. Для технической характеристики гусеничных кранов указывают длину гусеничного хода;

•радиус поворота хвостовой части поворотной платформы — расстояние между осью вращения крана и наиболее удаленной от нее точкой платформы или противовеса;

•высота подъема грузового крюка — расстояние от уровня стоянки крана до центра грузового крюка в его верхнем положении;

•скорость подъема или опускания груза, передвижения крана, вращения поворотной платформы. При этом следует учитывать, что для плавной и точной «посадки» сборного элемента скорость опускания груза не должна превышать 5 м/мин, а скорость вращения крана— 1,5 м/мин;