Проектирование штампов и штамповой оснастки. Бойко А.Ю., Гольцев А.М

.pdfПри ходе ползуна пресса вверх согнутая заготовка снимается с пуансона съемником 25 и остается в полуматрицах, которые вместе с ползушками под действием пружин 8 и 12 сходятся и осуществляют окончательную гибку первого звена (см. положение 5). После этого шибером производится подача на позицию гибки следующей заготовки, которая проходит через фигурное отверстие ранее согнутого звена (см. положения 5 и 6). При рабочем ходе пресса полуматрицы разводятся в стороны, и пуансон 15 производит первичную гибку второго звена, на котором остается висеть предыдущее звено. Окончательная гибка второго звена производится также при раскрытии штампа (см. положение 7). Далее готовая цепочка удаляется через отверстие в нижней плите блока штампа.

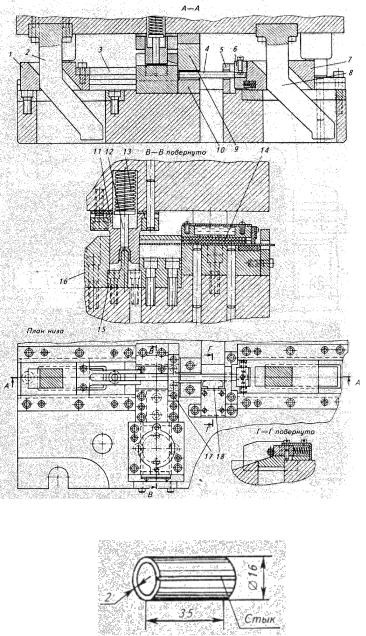

IIIтампы последовательно-совмещенного действия для штамповки детали типа хомутика (рис. 4.83). Исходная заготовка — стальная лента толщиной 0,9 мм заданной ширины (рис. 4.84). Штамповка производится за два перехода. На первом переходе после подачи ленты на шаг производится отрезка заготовки от ленты с образованием фасок, расположенных под углом 45°. При этом фаски на правом конце выполняются одновременно с отрезкой заготовки пуансоном 2 (см. рис. 4.83) на матрице-вставке 1, а на левом — при помощи обрезки угловых участков заготовки пуансоном 9 на матрице-вставке верхняя плоскость которой в средней части выполнена с выступом, служащим упором для ленты при ее подаче на шаг. Отход ленты, образующийся при отрезке, через пазы, образованные матрицейвставкой 8 и крышкой 7, и отверстия а и б удаляются из штампа. При движении ползуна вниз производится П-образная гибка заготовки матрицей 3 на пуансоне-матрице 6. Одновременно пуансон 4 пробивает отверстие.

370

Рис 4.83. Штамп последовательно-совмещенного действия для штамповки деталей типа хомут.

371

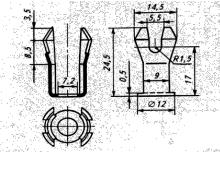

Рис. 4.84. Хомутик.

При подъеме ползуна заготовка прижимается вкладышем 5 и остается в нижней части штампа. Далее двусторонний клин 20 сообщает поступательное движение верхнему и нижнему шиберам 17 и 19, которые своими рабочими торцами перемещают предварительно согнутую заготовку на второй переход штампа. В момент, когда ползун пресса совершает рабочий ход, клин 20 возвращает шиберы назад, вкладыш 11 прижимает заготовку к оправке 12, а пуансоны 14 под действием клиньев 15 в это же время осуществляют окончательную (фасонную) гибку детали. Планка 18 служит для правильной фиксации положения полуфабриката на последнем переходе штампа. При следующем холостом ходе ползуна пружины 13 возвращают пуансоны 14 в исходное положение, а шиберы перемещают на второй переход следующую П-образную заготовку и удаляют из штампа готовую деталь. Чтобы лента при перемещении на шаг не упиралась в режущую кромку матрицы 8, сверху шибера 17 прикреплена планка 16, которая обеспечивает подъем подаваемой ленты над рабочим отверстием матрицы. Во время подачи ленты (ползун пресса совершает холостой ход) ее левый конец по скосам, имеющимся на верхнем шибере 17 и планке 16, поднимается, доходит до упора матрицы 8 и после возвращения шибера назад опускается на зеркало режущих матриц.

В конструкции штампа предусмотрен регулируемый штырь 10, предназначенный для частичной правки ленты.

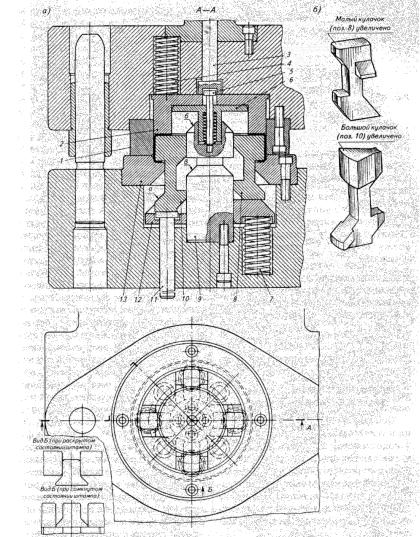

Штампы последовательно-совмещенного действия для штамповки детали типа втулки (рис. 4.85). Деталь (рис. 4.86)

372

изготавливается за два перехода. Здесь окончательная гибка втулки производится на оправке, принудительно перемещающейся в горизонтальной плоскости и имеющей возможность качания в вертикальной плоскости.

Лента, ширина которой равна длине изготовляемой втулки, подается через устройство 14 для чистки и смазки до упора 16 (см. сечение В—В на рис. 4.85). При опускании ползуна пу- ансон-матрица 11 отрезает заготовку необходимой длины и гнет ее на пуансоне 15 (переход I). При обратном ходе ползуна выталкиватели 12 под воздействием пружин 13 снимают с пуансона-матрицы предварительно согнутую заготовку, которая далее шибером 3, смонтированным на ползушке 1, перемещающейся под воздействием клина 2, подается на переход II. Для ориентации заготовки при ее передаче установлена направляющая планка 17. Окончательная гибка втулки производится при следующем ходе ползуна вниз пуансоном 9 на оправке 4 и матрице 10. Оправка закреплена в державке 6 , которая вместе с ползушкой 7 приводится в движение клином 8. Державка 6 позволяет оправке качаться в вертикальной плоскости во время гибки.

Съем детали с оправки происходит при ходе ползуна пресса вверх. В это время ползушка с державкой и оправкой клином 8 отводятся от матрицы. При этом деталь отодвигает подпружиненный толкатель 18, а съемник 5 снимает деталь с оправки. Снятую с оправки деталь толкатель выбрасывает из штампа.

Штампы последовательно-совмещенного действия для штамповки детали типа патрона. Штамп предназначен для пробивки, вырубки заготовки и формовки. Из плана раскроя полосы (рис. 4.87) видно, что штамп двухрядный, должен быть оснащен двумя шиберными механизмами, передающими вырубленные заготовки за три перехода на позицию формовки.

373

Рис. 4.85. Штамп последовательно-совмещенного действия для штамповки деталей типа втулки.

Рис. 4.86 Втулка

374

375

Рис.4.87. Штамп последовательно-совмещенного действия для штамповки деталей типа патрона (а);

Рис. 4.87. Последовательность операций штамповки (б).

На вырубной позиции заготовка после вырубки проталкивается пуансоном 5 сквозь матрицу 3 и укладывается отлипателями 4 на промежуточную плиту 1 (см. рис. 4.87). Центрирование ленты при вырубке осуществляется ловителем 2. При ходе ползуна пресса вверх клин 12 освобождает ползушку 14 с шибером 13. Они, перемещаясь под действием пружин 18, передвигают вырубленную заготовку к формовочной матрице.

Для ориентации заготовок при передвижении на позиции формовки предусмотрены направляющие планки 17, выступы которых одновременно служат и упорами. Зазор между заготовкой и планкой составляет 0,7 мм.

При движении верхней части штампа вниз пуансон 15 формует заготовку, придавая ей форму стаканчика с конусами в верхней части. При этом усилие формовки не должно превышать усилия пружин 6, которые через траверсу 7 давят на пуансон.

376

В тот момент, когда конусная поверхность нижней части пуансона заканчивает формовку детали на конусной поверхности матрицы 9, движение пуансона 15 прекращается, пружины б сжимаются, а конусный уступ отверстия матрицы 16, опускаясь вниз, формует верхнюю часть детали на конусной поверхности пуансона 15. Ловитель 8 служит для фиксации заготовки перед формовкой.

Из матрицы деталь (рис. 4.88) удаляется выталкивателем 10 под действием пружины 1 1 , а из штампа — при помощи сжатого воздуха. Предполагается, что пресс оборудован механизмом автоматической подачи ленты.

Рис. 4.88. Патрон.

4.4.4. Штампы комбинированного действия со встроенными механизмами.

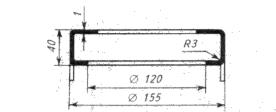

Комбинированные штампы для образования внутреннего фланца цилиндрической детали (рис. 4.89, 4.90). В нижней плите штампа по центру жестко закреплен стержень 9 (см. рис. 4.89) с фасонной верхней концевой частью. На стержне установлена траверса 12, в пазах которой находятся четыре больших кулачка 10 и четыре малых кулачка 8. Снаружи кулачки охватывает матрица 13, которая выполнена в виде кольца, прикрепленного к нижней плите. На стержне с помощью винта 5 установлен ограничитель хода 6. В верху штампа смонтированы кольцо 1 и выталкиватель 2 с пружинами 4.

377

Рис. 4.89. Комбинированный штамп для образования внутреннего фланца цилиндрической детали ( а ) и профили кулачков механизма управления работой штампа (б).

378

Рис. 4.90. Внутренний фланец цилиндрической детали.

При холостом ходе пресса большие кулачки под воздействием маркетных шпилек 11 поднимаются до ограничителя 6. При этом скосы а, выполненные снаружи кулачков, находят на конусную поверхность матрицы 13 и заставляют кулачки перемещаться к центру штампа. Аналогично перемещаются и малые кулачки, подъем которых производится пружинами 7. Поскольку кулачки 10 имеют больший вертикальный ход, чем кулачки 8 , их верхние плоскости при раскрытом штампе находятся выше верхних плоскостей малых кулачков, поэтому заготовка (полуфабрикат), укладываемая вручную, опирается на большие кулачки и фиксируется на них с помощью ограничителя 6 .

При рабочем ходе выталкиватель 2, находясь ниже кольца 1, первым соприкасается через заготовку с большими кулачками, далее пружины 4 сжимаются, а выталкиватель утапливается в кольцо, охватывающее заготовку, до соприкосновения с верхней плитой. При дальнейшем движении ползуна выталкиватель 2 давит через заготовку на большие кулачки и перемещает их вниз. При этом конусные поверхности б и в стержня действуют на внутренние скосы кулачков и разводят их в стороны до соприкосновения с заготовкой. Такое же движение несколько позже получают и малые кулачки. Таким образом, при выходе внутренних скосов больших и малых кулачков на цилиндрическую поверхность стержня 9 со стороны закатки фланца образуется сплошная (без зазоров между секциями — кулачками) кромка пуансона,

379