Проектирование штампов и штамповой оснастки. Бойко А.Ю., Гольцев А.М

.pdf

Наличие нерабочего дополнительного перехода вызвано малыми размерами перемычек между краем детали и отверстиями, а следовательно, необходимостью обеспечить прочность матрицы.

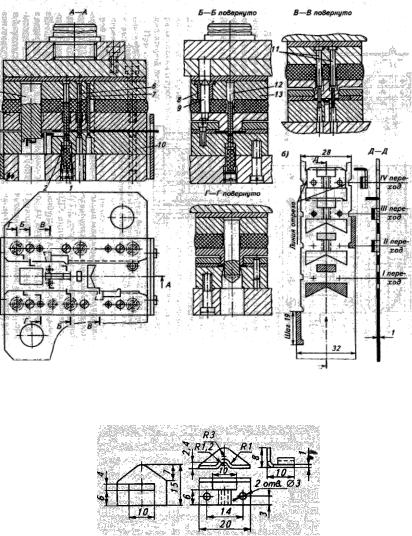

Комбинированные штампы последовательного действия для одновременной штамповки трех деталей портфельной фурнитуры (рис. 4.74). Штамп предназначен для малоотходной штамповки за три операции ХШ (пробивка, гибка и отрезка). Детали изготовляются трехрядной штамповкой в ленте за четыре перехода.

Pис. 5 74. Комбинированный штамп последовательного действия для одновременной штамповки трех деталей портфельной фурнитуры (а) и последовательность операций штамповки (б).

За переход I боковым ножом 1 делается уступ на ленте для упора и одновременно пуансонами 2 пробиваются два узких прямоугольных отверстия, которые разделяют ленту на три равные части. Затем пуансонами 5 на матрице 6 проби-

360

ваются шесть круглых отверстий. На переходе III подаваемая лента обрезается пуансоном 3, и тем самым образуются левые концы первых трех деталей. Одновременно пуансоном 4 на вставке 7 осуществляется гибка. На последнем переходе выполняется отрезка деталей с образованием правых концов. Таким образом, начиная с четвертого хода, за каждый ход ползуна пресса изготовляются три детали. При отрезке деталей образуется отход, так как необходимо получить закругленные концы деталей. Отход удаляется через провальное окно штампа, а детали — по скосу матрицы в тару.

В целях обеспечения технологичности конструкции матрица 6 выполняется составной из четырех частей. Производительность штампа при использовании прессаавтомата, оборудованного ролико-клиновым механизмом подачи составляет 242 тыс. деталей в смену.

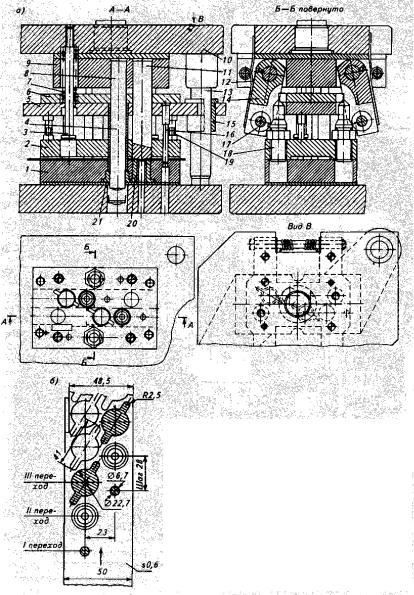

Комбинированные штампы последовательного действия для изготовления деталей типа скобы (рис. 4.75). В штампе объединены операции ХШ: пробивка, формовка, гибка и вырубка. Скоба (рис. 4.76) штампуется из полосы за четыре перехода. За переход I (см. рис. 4.75) в полосе пробиваются фасонное и прямоугольное отверстия соответственно пуансонами 7 и 6 на матрице 10. На переходе II пуансон 12 производит формовку выступа по дуге радиусом 1,2 мм. На переходе III осуществляются пробивка двух отверстий пуансонами 11 и гибка под углом 90° конусной части детали пуансоном 5. На последнем переходе деталь упирается в упор 8 и отрезается от полосы боковыми режущими кромками пуансона 5 и проталкивается вниз через провальное окно штампа. Чтобы не происходило отгибания пуансона во время гибки заготовки, он спроектирован с выступом, который скользит по окну матрицы. Таким образом, односторонние усилия, возникающие при гибке, компенсируются боковой стенкой окна матрицы.

Точность передвижения полосы на шаг в процессе штамповки обеспечивается за счет шаговых ножей (в штампе

361

предусмотрены два шаговых ножа), которые калибруют полосу по ширине и обеспечивают получение необходимой точности размеров детали. Каждый нож со стороны подачи материала

Рис.4.75. Комбинированный штамп последовательного действия для изготовления деталей типа скобы (а) и

последовательность операции штамповки (б).

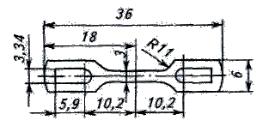

Рис.4.76. Скоба.

362

выполнен с выступом для предотвращения образования на боковых кромках полосы из-за притупления вершин углов режущих контуров ножей заусенцев, нарушающих точность шага подачи.

В матрице 10 смонтирован выталкиватель 2 , работающий от резинового буфера 1. При нерабочем положении штампа выталкиватель приподнимает полосу над плоскостью матрицы, создавая тем самым условия для беспрепятственного перемещения полосы на шаг.

Штамп имеет верхний подпружиненный съемник 4, который осуществляет прижим полосы в момент штамповки. Направляющими съемника служат колонки 9, скользящие во втулках 8 пуансонодержателя 13 верхней части штампа. Безопасность работы на штампе достигается применением с левой и правой его сторон ограждений 3.

Комбинированные штампы последовательного действия для вытяжки в ленте детали типа колпачка (рис. 4.77).

Штамп предназначен для вытяжки деталей типа колпачка (рис. 4.78) в латунной ленте с вырубкой готовой детали на последнем переходе.

Лента подается в рабочее пространство до неподвижного упора установленного на нижней плоскости неподвижного съемника 7.

На переходе I пунсоном 3 пробивается отверстие в донной части полуфабриката, а пуансонами 5 и 6 на матрице 4 вырезается уступ, обеспечивающий перемещение ленты на заданный шаг.

На последнем переходе вначале происходит фиксация ленты ловителем 2, а затем, при опускании ползуна, пуансон 1 вытягивает деталь, удаляемую из штампа «напровал». Лента снимается с пуансонов жестким съемником 7. Точность перемещения ленты по матрице обеспечивается механизмом подачи, являющимся принадлежностью пресса.

363

Прижим ленты к направляющей планке осуществляется устройством, которое работает от пружины 11, смонтированной на колонках 10.

Рис. 4.77. Комбинированный штамп последовательного действия для вытяжки в ленте детали типа колпачка.

Рис. 4.78. Колпачок.

364

Одна из колонок 10 установлена в отверстии отжимной (подвижной) планки 9, а другая — в отверстии направляющей планки (неподвижной). Полка 12 жестко соединена с направляющими планками.

Штамп предназначен для установки на пресс-автомат. Сменная выработка на штампе составляет до 80 тыс. деталей.

4.4.3. Штампы последовательно-совмещенного действия.

Штампы последовательно-совмещенного действия для штамповки накладки замка застежки (рис. 4.79).

Для штамповки накладки замка за стежки (рис. 4.80) требуются пробивка, рельефная формовка, вырубка по наружному контуру и отгибка лапок. При этом первые два перехода выполняются последовательно с перемещением ленты на шаг подачи, а два последующие — совмещенно.

Принцип работы штампа аналогичен работе ползунов у прессов двойного действия. Это достигается специальным устройством, встроенным в верхнюю часть штампа. Устройство состоит из двух пуансонодержателей 5 и 9 (см. рис. 4.79), один из которых может перемещаться относительно другого. В верхний пуансонодержатель 9, жестко скрепленный с плитой штампа 10, запрессованы пуансоны 11,13 для рельефной формовки и пуансоны 8, предназначенные для гибки лапок под углом 90°. В промежуточном пуансонодержателе 5 закреплены пуансоны 16 и 4 и направляющая втулка 15.

На нижней плите блока установлены обойма 1 со вставками-матрицами 20 и 21 и неподвижный съемник 2, являющийся одновременно и направляющей плитой для пуансонов.

При раскрытом штампе промежуточный пуансонодержатель под воздействием пружин 7 опирается на головки винтов 3, а боковые упоры 14 под воздействием пружин 12 занимают в штампе вертикальное положение.

365

Рис. 4.79. Штамп последовательно-совмещенного действия для штамповки накладки замка застежки (а) и последовательность операции штамповки (б).

366

Рис. 4.80. Накладка замка застежки.

Во время рабочего хода ползуна пресса все пуансоны двигаются вместе до момента завершения разделительных переходов. Деформирующее усилие при этом передается через пуансоны и опорную плиту 6 на боковые упоры, а следовательно, и на верхнюю плиту штампа. При дальнейшем движении ползуна вниз ролики 17, встречаясь с фасонными пальцами 18, отводят упоры в стороны и освобождают пуансонодержатель 5, который, опираясь на упорные болты 19, ввернутые в съемник, прекращает свое движение — пружины 7 сжимаются, а винты 3 опускаются. При этом пуансоны 8, перемещаясь вниз, проталкивают вырубленные заготовки через матрицу 21, загибают лапки у деталей и удаляют их из штампа «напровал». В конце рабочего хода пуансоны 11 на матрицах 20 производят рельефную формовку заготовок.

При обратном ходе ползуна промежуточный пуансонодержатель вначале некоторое время неподвижен, а затем поднимается головками винтов 3 и перемещается с верхней частью штампа. Перемещение ленты осуществляется автоматически с помощью механизма подачи пресса.

Штампы последовательно-совмещенного действия для штамповки звеньев и сборки цепочки (рис. 4.81). Штамп состоит из двух самостоятельных узлов: для разделительных переходов и для формоизменяющих переходов. Первоначально производится штамповка заготовки звена цепочки (рис. 4.82) из ленты за четыре перехода.

367

Рис.4.81. штамп последовательно-совмещенного для штамповки звеньев и сборки цепочки (а) и последовательность

операций штамповки (б).

368

Рис. 4.82. Звено цепочки.

Во втором узле осуществляется гибка звеньев с одновременной сборкой из них цепочки. Для передачи вырубленной заготовки из одного узла в другой используется шиберный механизм.

Заготовка звена цепочки проталкивается пуансоном 1 (см. рис. 4.81) через матрицу 3 и отлипателями 2 укладывается на наклонную поверхность паза в плите 4 (см. положение 1).

При ходе ползуна пресса вверх шибер 5, смонтированный в ползушке 7, под действием клина 6 передвигает вырубленную заготовку на позицию гибки и сборки, при этом заготовка из наклонного положения переходит в вертикальное (см. положение 2) благодаря тому, что рабочие торцы челноков 17 и 18 выполнены по винтовым поверхностям. Челноки смонтированы на ползушках 16 и 19 и при верхнем положении ползуна сходятся под действием пружин 21 и 23.

При очередном рабочем ходе ползуна пресса челноки разводятся клиньями 20 и 22, и освобожденная заготовка падает на верхнюю плоскость полуматриц 10 и 14, принимая при этом горизонтальное положение (см. положение 3). Этому способствует пластина 24, установленная на челноке 18. При следующем ходе ползуна вниз производится первичная гибка заготовки пуансоном 15 на пол у матрицах 10 и 14, установленных на ползушках 9 и 13, которые при этом двусторонним клином 11 разведены на определенное расстояние друг от друга (см. положение 4).

369