Проектирование штампов и штамповой оснастки. Бойко А.Ю., Гольцев А.М

.pdfвхождение его в полуфабрикат, устанавливаемый для вытяжки в данный штамп.

При вытяжке деталей с широким фланцем во избежание чрезмерного возрастания усилия прижима необходимо уменьшить контактную площадь прижима, что достигается выполнением буртика (рис. 4.33, п) на матрице слева или выемки на прижиме справа. Высота буртика или выемки е = (0,2…0,5)S.

В тех случаях, когда необходимо искусственно увеличить сопротивление перемещению материала между матрицей и прижимом, применяют перетяжные пороги (выступающие части или отдельные элементы матрицы штампа) либо перетяжные ребра (отдельные детали штампа).

Пример сечения перетяжного порога показан на рис. 4.49,

б. При этом принимают zм = 0,05 d  . При некруглых деталях вместо d подставляют В.

. При некруглых деталях вместо d подставляют В.

При вытяжке крупных деталей применяют перетяжные ребра: их врезают в прижимное кольцо (плиту), а в матрице обрабатывают под них соответствующие канавки. На рис. 4.49, б показан один из вариантов расположения перетяжных ребер. Размеры приведены в табл. 4.4.

Таблица 4.4 Размеры и расположение перетяжных ребер (см. рис. 4.49, б),

мм

Штампы |

l |

l1 |

B |

h |

R1 |

h |

H |

d |

|

|

|

|

|

|

|

|

|

Мелкие и |

25-32 |

25-30 |

14 |

6 |

7 |

125 |

5 |

М6 |

средние |

|

|

|

|

|

|

|

|

Крупные |

23-35 |

25-32 |

16 |

7 |

8 |

150 |

6 |

М8 |

Очень крупные |

32-38 |

32-38 |

20 |

8 |

10 |

150 |

7 |

М10 |

Угол α наклона поверхности кольца к плоскости, перпендикулярной к оси пуансона, принимают не более 30 °. Ребра лучше всего крепить винтами со стороны, противоположной рабочей поверхности (рис. 4.49, в). Другие

330

варианты конструктивного исполнения и размещения перетяжных ребер показаны на рис. 4.49, г—е.

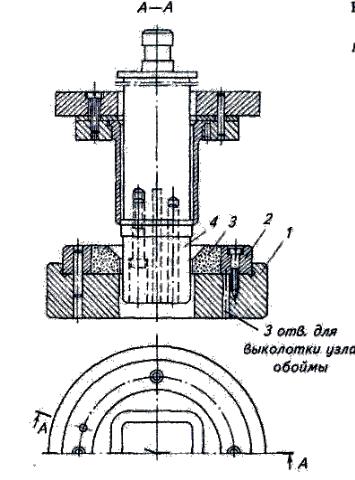

Рис. 4.49. Перетяжные пороги (а) и ребра (б—е):

1 — прижимное кольцо; 2 — пуансоны; 3 — матрица

Особенности конструирования штампов для вытяжки из металлов с особыми свойствами и неметаллов. В штампах для вытяжки деталей из титана и его сплавов в случае вытяжки

331

с нагревом материала следует предусматривать нагрев матрицы и прижимного кольца:

Марка сплава ………………………ВТ1-00 ОТ4-0; ОТ4; ОТ4-1

Температура нагрева, °С |

…………350…400 |

500…600 |

Марка сплава …..……………….………...ВТ14 |

ВТ5-1; ВТ6 |

|

Температура нагрева, °С .... …...……..550…700 |

600…750 |

|

Из-за интенсивного |

налипания частиц |

штампуемого |

материала на рабочие элементы штампа следует применять для их изготовления материалы с особыми свойствами: для холодной вытяжки — графитизированные стали, хромоникелевые и магниевоникелевые чугуны, алюминиевожелезистоникелевые бронзы и металлокерамические сплавы; для горячей вытяжки — жаропрочные сплавы, стали 5ХГМ и ЗХ2В8Ф, а также порошковые сплавы. При вытяжке титановых сплавов следует применять пониженные скорости деформирования. Детали из молибдена рекомендуется вытягивать с нагревом материала до 220…260°С. Нагревательный элемент желательно встраивать в штамп. При этом буферные устройства следует выносить из зоны нагрева, а направляющие колонки — охлаждать, нижнюю плиту — изолировать от подштамповой плиты пресса асбестовой прокладкой.

Вытяжка деталей из тантала и ниобия производится без нагрева штампа. Из-за особо интенсивного налипания полуфабрикатов из титана и ниобия на рабочие элементы штампа поверхности последних защищают лаковым покрытием. В отдельных случаях создают увеличенные зазоры между матрицей и пуансоном и через них принудительно вытесняют жидкий смазочный материал. Вытяжку деталей из циркония также выполняют в холодном состоянии. Для предотвращения его налипания применяют смазочные материалы с наполнителем.

В штампах осуществляют также вытяжку неметаллических материалов. В частности, вытяжку фибры выполняют в увлажненном состоянии (после вымачивания в

332

воде в течение времени, определяемом из расчета 1,5 ч на 1 мм толщины) обычными штампами с прижимом. В качестве смазочного материала применяют графит или тальк. После вытяжки готовую деталь подвергают сушке при 65…70°С в течение 12 ч на дублере-пуансоне.

Неглубокую вытяжку в обычных штампах с прижимом можно производить из текстолита (при температуре 150…170°С), из картона (с нагревом рабочих элементов штампа до 120°С) и из кожи (с предварительным нагревом заготовки до 200°С в масле). Коэффициент вытяжки 0,4.

4.3.3.Твердосплавные штампы для гибки.

Вгибочных штампах рекомендуется оснащать твердым сплавом лишь матрицы в местах наибольшего износа, а пуансон — изготовлять из стали. Целиком из твердого сплава изготовляют матрицы для гибки деталей небольших размеров.

При частичном оснащении рабочего пространства гибочных матриц твердым сплавом оставшуюся часть матрицы изготовляют в виде вставки из легированной износоустойчивой стали (рис. 4.50, а). Для упрощения изготовления матрицы при сложном профиле гибки рекомендуется проектировать матрицы составными в виде отдельных вкладышей из твердого сплава, устанавливаемых в обойму

(рис. 4.50, б).

Выталкиватели гибочных штампов в случае их интенсивного износа могут быть также оснащены твердым сплавом полностью или частично (рис. 4.50, в).

4.3.4.Твердосплавные штампы для вытяжки.

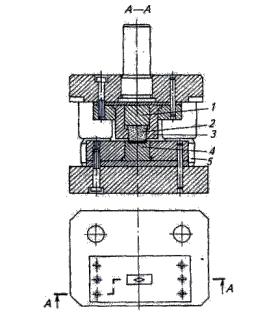

Ввытяжных штампах твердыми сплавами оснащаются только матрицы, так как стальные пуансоны обладают достаточной стойкостью.

Матрицы выполняют в виде цельной твердосплавной вставки и запрессовывают в обоймы с натягом (рис. 4.51). Наружный диаметр обойм ориентировочно определяют по

формуле: |

D0 = 2Dн, |

333

где D0 — наружный диаметр обоймы. вытяжного штампа; Dн

— наружный диаметр вставки.

Рис. 4.50. Гибочные штампы, оснащенные твердым сплавом:

а— вставка: 1 — пуансон; 2 — матрица;3 — обойма;

б— вкладыши: 1 – обойма; 2 — секция матрицы; 3 —

выталкиватель; в — общий вид:1 — обойма; 2 — левая секция матрицы; 3 —

выталкиватель;4 — пуансон; 5 — промежуточная плита.

334

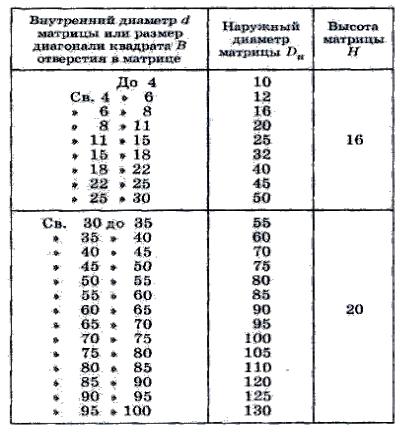

Рекомендуемые размеры твердосплавных вытяжных матриц представлены в табл. 4.5. Натяги для запрессовки вытяжных матриц из твердого сплава приведены в табл. 4.6. Матрицы устанавливают в обойму нагретую до температуры

370…400 °С

Рис. 4.51. Вытяжной штамп, оснащѐнный твѐрдым сплавом:

1 – нижняя плита; 2 – обойма; 3 – матрица; 4 – пуансон.

335

Таблица 4.5 Размеры вытяжных твѐрдосплавных матриц, мм.

4.3.5.Твердосплавные штампы для чеканки.

Вчеканочных штампах твердым сплавом рекомендуется оснащать рабочие части (матрицу или пуансон) и зависимости от интенсивности их износа и затрат на ремонт. При чеканке металла толщиной свыше 3 мм твердосплавными могут быть обе рабочие части. Пример оснащения твердым сплавом чеканочного штампа приведен на рис. 4.52.

336

Рис. 4.52. Чеканочный штамп, оснащѐнный твѐрдым сплавом:

1 – вкладыш; 2 – пуансон; 3 – пуансонодержатель; 4 – матрица; 5 – ограничитель хода штампа.

4.3.6. Твердосплавные штампы для ударного выдавливания (прессования)

В штампах для прессования твердым сплавом оснащают только матрицу. Пуансоны проектируют из легированной стали и по мере износа заменяют новыми.

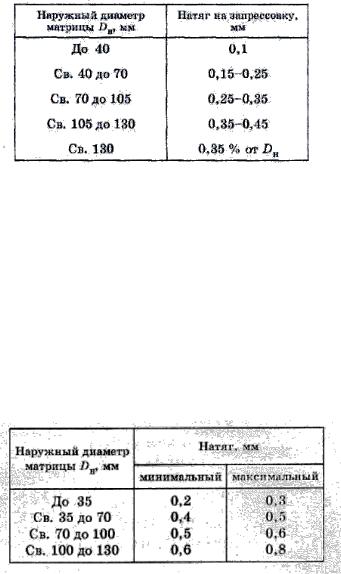

Твердосплавные матрицы заключают в обоймы с натягом. В целях повышения прочности обоймы рекомендуется проектировать двух- и трехслойными. Натяги между матрицей и первым слоем обоймы при прессовании меди и алюминия принимают по табл. 4.7. Натяг между первым и вторым слоями обоймы принимают в пределах 70 % от натяга, приведенных в табл. 4.7.

337

Таблица 4.6 Натяги для запрессовки вытяжных твѐрдосплавных матриц.

Наружный диаметр обоймы рекомендуется принимать из соотношения

DH = (2,5…3 )dн

где Dн — наружный диаметр обоймы штампа ударного выдавливания; dн— наружный диаметр матрицы.

Толщина стенки первого слоя обоймы должна составлять 60…70 % от общей толщины стенки обоймы. Для облегчения запрессовки посадочная часть матрицы может иметь конус с углом наклона образующей 1°.

Таблица 4.7. Натяги для запрессовки многослойных обойм

твердосплавных штампов.

338

На рис. 4.53 показана конструкция твердосплавного штампа для выдавливания прямоугольной коробки из алюминия. Конструкция штампа предусматривает возможность быстрой смены матрицы 1 в комплекте с обоймой 2. Последняя состоит из двух частей 2 и 3 и врезана в глухое отверстие плиты 4. На рисунке показаны пуансон 5 и вкладыш съемника 6.

Рис. 4.53. Твердосплавный штамп для выдавливания прямоугольной коробки.

339