3607

.pdf

5.2. Расчет шпоночных соединений

При проектировании шпоночного соединения ширину в и высоту h шпонок принимают по соответствующему ГОСТ, в зависимости от диаметра d вала. Длину ℓ шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом на шпонки. Достаточность принятых размеров проверяют расчѐтом на прочность. Следовательно, расчѐт шпоночных соединений на прочность осуществляется как проверочный.

Призматические шпонки рассчитываются на смятие и на

срез:

|

2 м |

|

; |

|

см |

|

см |

||

d pk |

||||

|

|

|

|

2 м |

ср ; |

|||

ср |

|

|

|||

d pв |

|||||

|

|

|

|||

где: М – передаваемый момент р |

2м |

; |

|||

d |

|||||

|

|

|

|

||

d- диаметр вала;

К- глубина врезания шпонки в ступицу K = 0,4 h;

ℓp – рабочая длина шпонки со скруглѐнными торцами. При плоских торцах ℓp = ℓ . Здесь: ℓ – длина шпонки.

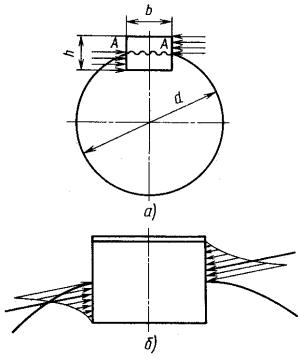

Поскольку при расчете шпонок принята упрощенная схема нагружения (не учитывается перекос шпонки в пазу вала и кромочные давления, рис.5.3), то допускаемые напряжения назначают с коэффициентом запаса 1,5…2,0 по отношению к пределу текучести наиболее слабого материала соединения.

Для упрощения расчѐтов принимают, что плечо сил, действующих на шпонку относительно осевой линии вала, равно радиусу вала d2. Призматические шпонки – врезные. Рабочими гранями являются их боковые более узкие грани. Для облегчения сборки предусматривается радиальный зазор. Призматические шпонки по сравнению с клиновыми обеспечивают большую точность, а по сравнению с сегментными – меньше ослабляют вал, т.к. врезаются на меньшую глубину.

39

Рис. 5.3 Схема нагружения шпоночного соединения

В табл. 5.2 приведены стандартные посадки призматической шпонки в пазы вала и ступицы.

|

|

|

|

|

Таблица 5.2 |

|

Посадки шпоночных соединений |

||||

|

Паз втулки |

|

|

Паз вала |

|

|

|

|

|

|

|

|

Соединение |

|

|

Соединение |

|

|

|

|

|

|

|

подвижное |

неподвижное |

реверсивное |

реверсивное |

неревнерсивное |

|

|

|

|

|

|

|

D10h9 |

Is9h9 |

P9h9 |

P9h9 |

|

N9h9 |

|

|

|

|

|

|

40

5.3.Сегментные шпонки

Всвязи с ослаблением вала шпоночным пазом под сегментную шпонку, такие шпонки применяют для передачи относительно небольших моментов, их отличает устойчивое положение в соединении.

Так же, как и призматические, сегментные шпонки (рис. 7.5) рассчитываются на смятие:

|

|

2 м |

|

|

; |

|

см |

|

см |

||||

d k |

||||||

|

|

|

|

|

||

и на срез: |

|

|

|

|

||

|

|

2 м |

|

; |

|

|

|

|

|

ср |

|

||

ср |

d в |

|

||||

|

|

|

|

|

||

Рис. 5.4 Соединение сегментной шпонкой

|

|

Таблица 7.3 |

Примеры обозначений шпоночных соединений |

||

Вид соединения |

Обозначение |

|

1. Призматическая шпонка со |

ШПОНКА |

18×11×100 |

скругленными торцами |

ГОСТ 23360-70 |

|

2. Призматическая шпонка с пло- |

ШПОНКА |

2-18×11×100 |

скими торцами |

ГОСТ 23360-70 |

|

3. Шпонка сегментная |

ШПОНКА |

сегм. 6×10 |

|

ГОСТ 24071-80 |

|

41 |

|

|

Клиновые шпонки в отличие от призматических ставятся с зазором по боковым граням. Клиновые шпонки создают напряжѐнное соединение, способное передавать не только Мкр, но

иосевое усилие. Однако эти шпонки вызывают радиальное смещение оси ступицы на величину посадочного зазора и контактных деформаций. Это увеличивает биение насажанной детали. Применение клиновых шпонок резко сократилось. Достоинством является отсутствие зазоров и поэтому хорошее восприятие радиальных нагрузок.

Для упрощения расчѐта принимают, что при передачи

момента Мкр напряжения смятия по ширине поверхности контакта рабочих граней шпонки с валом и ступицей распределяются по закону треугольника. В этом случае передаваемый крутящий момент складывается из:

амомента нормальной силы давления N между ступицей

ишпонкой;

б момента силы трения Nq между ступицей и валом; в момента силы трения Nq между ступицей и валом.

между ступицей и валом.

Приближѐнно можно принять q = q/ и плечо силы Nq равняется радиусу вала. При таком условии:

|

|

M |

|

|

N |

в |

N |

|

d |

N |

|

d |

; q q |

||

|

|

кр |

|

q |

|

|

q |

|

|||||||

|

|

|

6 |

|

2 |

|

|

2 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

Или: M |

|

N |

в |

N |

d ; |

|

|

|

|

|

|

|

|||

кр |

|

|

|

|

|

|

|

|

|||||||

|

|

6 |

q |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Откуда: 6Mкр |

Nв |

|

6Nqd ; |

|

|

|

|

||||||||

N6M кр

в6qd

При принятом законе распределения напряжений смятия по ширине шпонки следует, что:

N |

1 |

в |

|

2 |

см |

||

|

|

|

Откуда:

42

|

2N |

|

см |

|

см . |

|

||

|

в |

|

Подставив значение N из а, получим:

|

12M кр |

см . |

|

мс |

в в |

6qd |

|

|

|

||

Шпонку на диске рассчитывают так же как и клиновую.

5.4. Конструкция и расчет шлицевых соединений

Соединение ступицы с валом вместо шпонки может осуществляться с помощью шлицов. Такое соединение ступицы с валом называется зубчатым или шлицевым.

В зависимости от формы профиля зубьев различают соединения с прямобочными, эвольвентными и треугольными зубьями (шлицами) (рис.7.6). Достоинства шлицевых соединений:

а) возможность передачи больших моментов благодаря значительно большей поверхности контакта соединяемых деталей и более равномерному распределению давления по этой поверхности;

б) более точное центрирование ступицы по валу, в) лучшее направление при перемещении ступицы по валу, г) большая прочность вала.

Рис. 5.5 Основные типы зубчатых (шлицевых) соединений: а – прямобочное; б – эвольвентное; в – треугольное

43

Прямобочные (ГОСТ 1139-80) шлицевое соединение наиболее распространено. Соединение выполняется с центрированием ступицы: по боковым сторонам зубьев в, по наружному диаметру D, по внутреннему диаметру d (рис. 7.7)

Центрирование по “ в ” (рис. 7.7, а) не обеспечивает точной соосности ступицы и вала. Поэтому его рекомендуют при передачи больших моментов. Центрирование по “D” и “d” применяется, когда требуется точность совпадения осей соединяемых деталей (рис. 7.7, б,в).

Рис. 5.6 Виды центрирования прямобочных зубчатых соединений:

а– по боковым граням; б – по наружному диаметру;

в– внутреннему диаметру; г – форма сечения ступицы; д, е – форма сечений вала исполнений б, в

Эвольвентное шлицевое соединение (ГОСТ 6033-80) различают с центрированием ступицы по боковым сторонам “S” (рис. 7.8, а) и по наружному диаметру “D” (рис. 7.8, б). Центрирование по “S” наиболее распространено.

Достоинства эвольвентных шлицевых соединений: более высокая прочность зубьев, вследствие их утолщения к основанию; высокая технологичность и более низкая стоимость изготовления шлицевых валов.

44

Рис. 5.7 Эвольвентное зубчатое зацепление:

а – центрирование по боковым граням; б – центрирование по наружному диаметру

Вследствие высокой стоимости протяжек для изготовления шлицев в ступицах малых и средних размеров – эвольвентные шлицевые соединения применяются реже прямобочных.

Таблицы 7.4 Примеры обозначения шлицевых соединений

Обозначение |

Способ центрирования |

|

|

Прямобочные шлицевые соединения |

|

|

|

D – 8×36×40H8h7×7F10h9 |

по внешнему диаметру |

|

|

d – 8×36H7e8×40H12a11×7D9f8 |

по внутреннему диаметру |

|

|

b – 8×36×40H12a11×7D9h8 |

по ширине шлиц |

|

|

Эвольвентные шлицевые соединения |

|

|

|

50×2×9H9g |

по эвольвенте |

|

|

50×H7g6×2 |

по внешнему диаметру |

|

|

Треугольное зубчатое соединение применяется только в качестве неподвижного при передаче небольших моментов. Центрирование такого соединения осуществляется только по боковым граням. Применяются также конические шлицевые соединения (конусность 1 : 16).

45

Число Z и размеры шлицев принимаются в зависимости от диаметра вала по соответствующему ГОСТ. Длина зубьев определяется длиной ступицы, а если ступица подвижная – величиной хода еѐ перемещения.

Расчѐт шлицевых соединений производится обычно как проверочный.

Шлицевые соединения рассчитываются на смятие по формуле:

|

|

2М |

; |

|

см |

|

|

см |

|

d c |

|

|||

|

Zh |

|

||

где: ζсм – расчѐтное напряжение смятия на рабочих поверхностях шлицев;

М– передаваемый момент;

dc – средний диаметр шлицевого соединения; Z – число шлиц;

h – высота поверхности контакта шлицев, принимаемая равной длине ступицы;

ψ – коэффициент, учитывающий неравномерность распределения нагрузки между шлицами, принимаемый равным

0,7…0,8;

[ζ]см – допускаемое напряжение смятия для рабочих поверхностей шлицев.

Размеры dc и h определяют из выражений: прямозубных шлицев:

d |

|

D d |

; h |

D d |

2q ; |

|

c |

2 |

2 |

||||

|

|

|

||||

|

|

|

|

Для шлицев эвольвентного профиля с центрированием по

S: dc = dд = mz и h = m = dд/z;

где: dд – диаметр делительной окружности; m – модуль закрепления;

для шлицев эвольвентного профиля с центрированием по D : dc = dд = mz и h = 0,9m = 0,9 dд/z;

для шлицев треугольного профиля:

46

dc = dд = mz и h = [D – da];

Допускаемое напряжение на смятие [ζ]см для шлицевого соединения при среднем режиме работы можно принимать: для неподвижного с термической обработкой шлицев [ζ]см = 100…140 МПа и без термической обработки [ζ]см = 60…100 МПа.

При лѐгком режиме работы значение этих напряжений можно увеличить на 20…40%, а при тяжелом режиме их необходимо снизить на 30…50%.

В последнее время начали применять шариковые шлицевые соединения (рис. 5.9), требующие очень малых усилий для перемещения ступиц. При перемещении последних под нагрузкой несущая способность шариковых шлицевых соединений в несколько раз больше, чем обыкновенных шлицевых соединений. Так как шариковые шлицевые соединения по конструкции сложнее и дороже обыкновенных, то применение их ограничено.

Рис. 5.8 Шариковое шлицевое соединение

Допускаемый момент (Нм) для шарикового шлицевого соединения (твердость вала и ступицы не менее 60 НRС):

Т = 0,016 Zшл ℓ d Dср ,

где Zшл – число рабочих выступов (шлиц); ℓ – рабочая длина соединения, мм;

d, Dср – диаметры шариков и окружности расположения центров шариков, мм.

47

6. СОЕДИНЕНИЯ С НАТЯГОМ

6.1. Общие сведения

Соединения с натягом относятся к группе неразъѐмных соединений и представляют собой напряжѐнные соединения, в которых натяг создаѐтся необходимой разностью посадочных размеров сопрягаемых деталей, а сами детали удерживаются в проектном положении за счѐт сил упругости.

Соединения с натягом можно разделить на две группы:

-соединение деталей по цилиндрическим или коническим поверхностям (здесь отсутствуют какие-либо специальные соединительные детали);

-соединения деталей по плоскости с помощью стяжных колец или планок.

Основное применение в машиностроении имеют соединения первой группы (по цилиндрическим поверхностям).

Общим достоинством соединений с натягом является возможность их выполнения для очень больших нагрузок и хорошая работа при ударном нагружении. Взаимное смещение деталей в соединениях с натягом предотвращается силами трения на поверхности контакта.

Характерной особенностью соединений с натягом является то, что они могут воспринимать произвольно направленные силы и моменты, а соединения по цилиндрическим и коническим поверхностям дополнительно обеспечивают хорошее центрирование и не требует специальных крепѐжных деталей.

К недостаткам соединений с натягом необходимо отне-

сти:

-сложность сборки и разработки (особенно внутри неразъѐмного корпуса), возможность ослабления посадки и повреждения посадочной поверхности при разборке;

-большое рассеивание прочности соединения в связи с рассеиванием посадочных размеров в предела допуска.

48