3360

.pdf

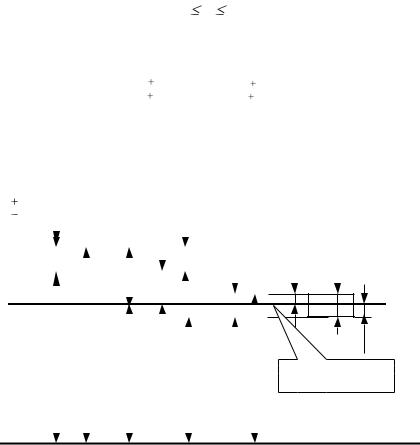

Обработать деталь точно по номинальному размеру невозможно из-за многочисленных погрешностей, влияющих на процесс обработки. Размеры обработанной детали всегда отличаются от номинального, по этому их ограничивают двумя предельными размерами: на и большим Dmax (отв); dmax (вал) и наименьшим Dmin; dmin (вал). Деталь является годной, если ее

действительный размер:

dmin d dmax

На чертеже вместо предельных размеров указывают номинал и два предельных отклонения

d |

0 ,021 |

мм. |

D |

0 ,02 |

0 ,002 |

0 ,005 |

Отклонение – это алгебраическая разность между размером (действительным, предельным) и номиналом.

Одно из предельных отклонений называют верхним ЕS (es), второе – нижним EI(ei) [отв. (вал)].

0 |

TD |

|

|

|

|

|

|

|

TD |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ES |

|

|

|

|

|

|

|

|

TD |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

min |

|

max |

|

|

) |

EI |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

min |

|

|

|

max |

|

|||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

D |

|

D |

|

D |

|

номинал |

D |

|

|

D |

|

||||

|

|

|

|

|

|

|

( |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ES |

TD |

|

|

EI

Нулевая линия

Рис. 24.1. Расположение полей допусков отверстия (в обозначении вала используются строчные буквы)

59

Зону ограниченную верхним и нижним предельными отклонениями называют полем допуска. Поле допуска характеризуется не только величиной, но и положением относительно номинального размера (нулевой линии). Поле допуска детали может располагаться выше, ниже, симметрично и не симметрично относительно нулевой линии.

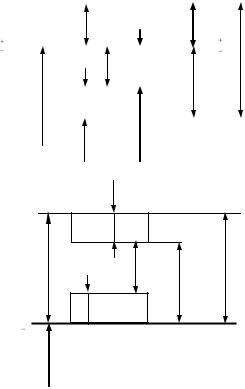

Характер соединения деталей определяется взаимным расположением полей допусков деталей и называется посадкой. Различают посадки трех типов: с зазором, с натягом и переходные.

|

|

TD |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

EI=0 |

|

|

|

|

ES |

|

|

|

0 |

|

|

|

|

|

|

0 |

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

es |

|

|

|

|

||

|

|

|

|

|

|

|

ei |

max |

|

|

|

D(d) |

|

|

|

|

|

S |

|

||

|

|

|

|

|

|

|

||||

|

|

Td |

min |

|

|

|||||

|

|

S |

|

|

||||||

|

|

|

|

|

Td |

|

|

|

|

|

es

0

D(d)

min |

|

max |

N |

ei |

N |

TD

Рис. 24.2. Соединение деталей с зазором (а), с натягом (б)

60

Зазор S – разность размеров отверстия и вала до сборки, когда размер отверстия больше размера вала.

Посадка с зазором обеспечивает гарантированный зазор в соединении (подшипники скольжения), когда поле допуска отверстия расположено над (выше) поля допуска вала. Посадка характеризуется наибольшим Smax и наименьшим Smin зазорами.

Натяг N – разность размеров вала и отверстия, когда вал больше отверстия. При посадке с гарантированным натягом поле допуска отверстия расположено под полем допуска вала (соединения с натягом, запрессовка и температурная сборка) – характеризуется максимальным Nmax минимальным натягом Nmin.

Переходная посадка возникает, когда поля допусков перекрываются частично или полностью. В этом случае в соединении возможны как зазоры, так и натяги.

Чем меньше поля допусков и колебания зазоров и натягов, тем выше точность посадки.

Td

0

D(d) |

|

TD |

|

max |

|

|

|||

|

|

N |

||

|

|

|

||

|

|

|

|

|

Smax

Рис. 24.3. Соединение деталей по переходной посадке

24.3. Квалитеты

Класс (уровень) точности в ЕСДП называется квалитетом. Всего стандартом установлено 19 квалитетов.

01, 0,1 – предусмотрены для оценки точности плоскопараллельных концевых мер длины;

2, 3, 4 – для оценки гладких калибров – пробок и калибров – скоб;

5,6 – высокоточные соединения (авиация, вертолеты, прецизионные станки);

61

7,8 – наиболее распространены в машиностроении; 9 – детали ПТЧ, с/х машины, текстильные; 10-12 – соединение литых деталей; 13-17 – для свободных размеров.

IT6 – допуск квалитетов.

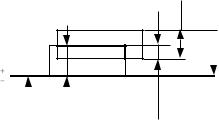

24.4. Система отверстия и система вала

Посадки в системе отверстия – получают с одним основным отверстием, поле допуска которого (для данного квалитета) постоянно для всей совокупности посадок.

Таблица 25.1 Наименование полей допусков валов в системе отверстия

a b c cd d e ef f fg |

h js k m n |

|

p r s t u v x y z |

|

Посадки с зазором |

Переходные |

Посадки с натягом |

||

Поле допуска основного отверстия H. |

|

|||

мкм |

|

|

|

|

+30 |

Основное отверстие, |

s6 |

||

|

|

поле допуска |

|

|

|

|

|

|

|

+20 |

|

|

|

|

+10 |

|

|

|

n6 |

|

|

|

19.1. ES |

|

|

H |

|

|

|

|

k6 |

|

=+15 |

|

|

|

|

||

0 |

|

js6 |

|

|

|

h6 |

|

|

|

-10 |

|

D(d)=10 |

|

|

|

||

|

|

f6 |

|

|

|

|

|

-20 |

|

|

|

|

|

|

|

-30 |

|

|

|

Рис. 24.4. Образование посадок в системе отверстия

Отверстие – основной элемент системы.

1) Посадки получают соединением различных валов с ос-

новным отверстием.

62

2) Поле допуска основной детали соединения всегда на-

правлено «в тело» этой детали.

Впрактике машиностроения предпочтение (размеры более 1 мм) отдается системе отверстия, поскольку его точно изготовить и изменить значительно труднее и дороже, чем вал того же размера.

Втех случаях, когда посадку экономически выгоднее получить за счет различных размеров отверстия при постоянном поле допуска вала, применяют систему вала.

– подшипники качения в корпус (стандартные детали)

– шпонки призматические и сегментные (шпонка одна, а посадки на вал и втулку разные за счет полей допусков вала и втулки).

мкм

+30

+20

+10

0

-10 -20 -30

D(d)=10

F7

|

|

|

H7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

es =0 |

|

h6 |

|

|

|

Js7 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

M7 |

|

|

|

|

|

ei = -9 |

||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

N7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Основной вал, |

|

|

|

S7 |

|

||||||||

|

|

|

|

поле допуска |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 24.5. Образование посадок в системе вала |

– |

для отверстий малого диаметра (d 1 мм), когда вал |

точно обработать труднее, чем отверстие |

|

– |

для длинных валов, особенно, когда на отдельных |

участках вала одного номинального размера необходимо поместить несколько деталей с разными посадками.

63

Таблица 25.2 Наименование полей допусков отверстий в системе вала

A B C C D D E F G H Js K M N P R S T U V X Y Z

Посадки с зазором Переходные Посадки с натягом

Поле допуска основного вала h. Посадки получают соединением различных отверстий с основным валом.

Шпонка в паз вала: в паз втулки

P9 ; N 9 ; H 9 ; Js9 ; D10 . h9 h9 h9 h9 h9

Для номинальных размеров менее 1 и свыше 3150 мм, а также для 9…12 квалитетов диапазона 1…3150 мм посадки образуют сочетанием полей допусков отверстий и валов одного квалитета:

Н6/р6; Н7/е7.

В 6…7 квалиттах при номиналах 1…3150 по технологическим соображениям рекомендуется поле допуска, отверстия выбирать на один квалитет грубее, чем поле допуска вала

Р7/к6; Е8/h7.

24.5. Предельные отклонения формы и расположения поверхностей

Форму детали принято характеризовать различными поверхностями, разделяемыми на номинальные и реальные.

Номинальная поверхность – это идеальная поверхность, форма которой задана чертежом. Реальная поверхность у детали образуется после изготовления (зависит от оборудования, технологии и т.п.) Реальная поверхность всегда отличается от номинальной на величину отклонения формы .

Зону ограниченную верхним и нижним предельными отклонениями называют полем допуска. Поле допуска характеризуется не только величиной, но и положением относительно номинального размера (нулевой линии). Поле допуска детали может располагаться выше, ниже, симметрично и не симметрично

64

относительно нулевой линии. Если знак допуска в таблице отсутствует допуск описывается в технических требованиях.

|

|

|

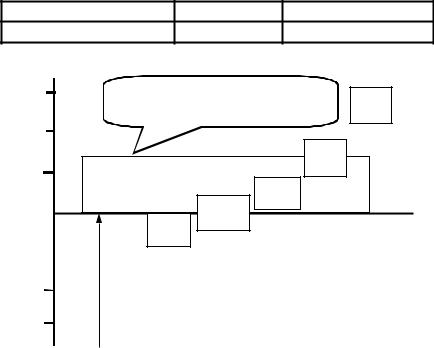

Таблица 25.3 |

|

П/ |

Вид допуска формы |

Обозначение |

||

п |

||||

|

|

|

||

1 |

Допуск прямолинейности |

|

||

|

|

|

|

|

2 |

Допуск плоскости |

|

||

|

|

|

|

|

3 |

Допуск круглости |

|

||

|

|

|

|

|

4 |

Допуск цилиндричности |

|

||

|

|

|

|

|

5 |

Допуск профиля продольного сечения |

|

||

|

|

|

|

|

|

|

|

Таблица 25.4 |

|

П/п |

Вид допуска расположения |

|

Обозначение |

|

1 |

Допуск параллельности |

|

|

|

|

|

|

|

|

2 |

Допуск перпендикулярности |

|

|

|

|

|

|

|

|

3 |

Допуск наклона |

|

|

|

|

|

|

|

|

4 |

Допуск соосности |

|

|

|

|

|

|

|

|

5 |

Допуск симметричности |

|

|

|

|

|

|

|

|

6 |

Позиционный допуск |

|

|

|

|

|

|

|

|

7 |

Допуск пересечения осей |

|

|

|

|

|

|

|

|

8 |

Суммарный допуск формы и распо- |

|

|

|

|

ложения |

|

|

|

|

радиального биения |

|

|

|

|

торцевого биения |

|

|

|

|

Допуск полного радиального биения |

|

|

|

|

Допуск полного торцевого биения |

|

|

|

Характер соединения деталей определяется взаимным расположением полей допусков деталей и называется посад-

65

кой. Различают посадки трех типов: с зазором, с натягом и переходные.

25. ЗУБЧАТЫЕ И ЧЕРВЯЧНЫЕ РЕДУКТОРЫ. ОБЩИЕ СВЕДЕНИЯ

Учебные вопросы

1.Зубчатые и червячные редукторы. Общие сведения.

2.Классификация редукторов

3.Расчет основных конструктивных параметров редукторов

25.1. Зубчатые и червячные редукторы

Редуктором называется передача, смонтированная в отдельной закрытой коробке, называемой корпусом и предназначенная для снижения угловой скорости и, соответственно, повышения вращающего момента на ведомом валу. Передаточное число редуктора всегда больше 1 (если U 1, то рассматриваемый механизм является мультипликатором).

Установка передачи в отдельном корпусе гарантирует точность сборки, лучшую смазку, более высокий КПД, меньший износ, а также защиту от попадания в нее пыли и грязи. Во всех ответственных установках вместо передач назначают редукторы. Редукторы имеют исключительно широкое применение.

25.2. Классификация редукторов

Тип и конструкция редуктора определяются видом, расположением и количеством отдельных его передач (ступеней).

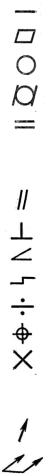

Самый простой зубчатый редуктор – одноступенчатый (цилиндрический (рис. а)). Используется при малых передаточных числах i ≤ 8 … 10, обычно i ≤ 6,3.

Двухступенчатый цилиндрический зубчатый редуктор (б) является наиболее распространенным (их потребность оценивается в 65 %). Для них наиболее характерны числа i = 8-40.

66

Трехступенчатые редукторы (в) применяются при больших передаточных числах. Однако имеется тенденция замены их более компактными планетарными редукторами.

Конические зубчатые редукторы применяются в том случае, когда быстроходный тихоходный валы должны быть взаимно перпендикулярны (l). Обычно передаточное число таких редукторов невелико i ≤ 6,3. При i >12,5 применяют коническо-

цилиндрические редукторы (ж).

Рис.25.1. Зубчатые редукторы

Для улучшения работы наиболее нагруженной тихоходной ступени (T) используются редукторы с раздвоенной быстроходной ступенью (г). Для создания равномерной нагрузки

67

обеих зубчатых пар быстроходной ступени, их делают косозубыми, причем, одну пару правой, а вторую – левой. Зубчатые колеса на тихоходном валу располагаются симметрично. При этом деформация вала (Т) не вызывает существенной концентрации нагрузки по длине зубьев. Это положительное явление. Такие редукторы получаются на 20% легче, чем по обычной развернутой схеме (в).

Соосные редукторы (д) применяют с целью уменьшения длины корпуса или других конструктивных особенностей привода.

Мотор-редукторы представляют собой компактные агрегаты, в которых редуктор и мотор монтируются в одном корпусе. В большинстве случаев мотор-редукторы имеют зубчатые передачи. Они более экономичны, чем тихоходные электродвигатели, имеют более высокий КПД. Но из-за сложности конструкции мотор-редукторы применяются редко.

Одноступенчатые червячные редукторы наиболее распространены. Диапазон передаточных чисел: U = 8-63. При больших значениях "U" применяют двухступенчатые червячные редукторы или комбинированные зубчато-червячные. Редукторы выполняются со следующим расположением червяка

ичервячного колеса:

-с нижним расположением червяка (под колесом) – применяются при окружных скоростях червяка V ≤ 5 м/c; смазка – окунанием червяка, допускают передачу большой мощности по критерию нагрева (а).

-с верхним расположением червяка (червяк над колесом)

– применяются в быстроходных передачах; смазка осуществляется окунанием колеса (б).

-червяк с горизонтальной осью, сцепляющейся с колесом, имеющим вертикальную ось (в).

-червяк с вертикальной осью, расположенный сбоку колеса. Колесо имеет горизонтальную ось (г).

Две последних конструкции применяют ограниченно, в связи с трудностью смазки подшипников вертикальных валов

68