3360

.pdf

го, то при одинаковых материалах колес достаточно рассчитать только внешнее (наружное) зацепление.

Особенности расчета заключаются в следующем:

1. При определении допускаемых напряжений коэффициенты долговечности КHL и КFL находят при вращении колес только относительно друг друга:

|

1 |

1 |

Н , |

где |

1 - угловая скорость солнечной шестерни; |

||

|

Н - угловая скорость водила. |

|

|

|

Угловая скорость сателлитов: |

|

|

|

2 |

z1 / z2 ; |

|

V |

|

mz1 |

V |

mz2 |

|

|

|

|

1 |

z1 . |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

1 2 |

2 |

|

|

2 2 |

|

2 |

z2 |

||||||||

2. Межосевое расстояние: |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

aW |

49,5(U |

/ |

1)3 |

|

|

|

Kc T1 |

|

|

KH |

|

KHV , |

||||

|

|

c |

a |

U / [ ]2 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|||

где U = z2/z1 – передаточное число рассчитываемой пары колес; Кс = 1,1…1,2 коэффициент неравномерности распределе-

= z2/z1 – передаточное число рассчитываемой пары колес; Кс = 1,1…1,2 коэффициент неравномерности распределе-

ния нагрузки между сателлитами; Т1 – крутящий момент на солнечной шестерне, Н·мм;

Ψа – коэффициент ширины венца, Ψа = 0,5 при U ≤ 6,3,

≤ 6,3,

Ψа= 0,4 при U/ > 6,3 (шире делают сателлиты). [ζ]H – допускаемое контактное напряжение, МПа;

КНβ – коэффициент, учитывающий неравномерное распределение нагрузки по длине зуба;

с – число сателлитов.

Полученное значение aW округляют до стандартного значения.

3. Ширина корончатого колеса:

в3 = Ψа · аW,

49

а ширину сателлитов и солнечной шестерни принимают на 2…4 мм больше в3.

4. Размеры солнечной шестерни:

d |

2aw |

. |

|

||

1 |

U / 1 |

|

|

||

Модуль зацепления:

m = d1 / z1.

Полученное значение округляют до ближайшего стандартного значения.

5. Уточняют числа зубьев колес:

z1 |

2aw |

; z2 |

z1 U |

/ |

; z3 |

z1 |

2z2 |

из условия соосности. |

m(U / 1) |

|

6.Проверка условий сборки (выступы зубьев попадают во впадины) и соседства (сателлиты не задевают друг за друга).

7.Проверяются действительные контактные напряже-

ния.

8.Усилия в зацеплении:

окружное: |

|

радиальное: |

|||

F |

2 T1 Kc |

; |

F |

F |

tga . |

|

|||||

t |

c d1 |

|

r |

t |

w |

|

|

|

|

|

|

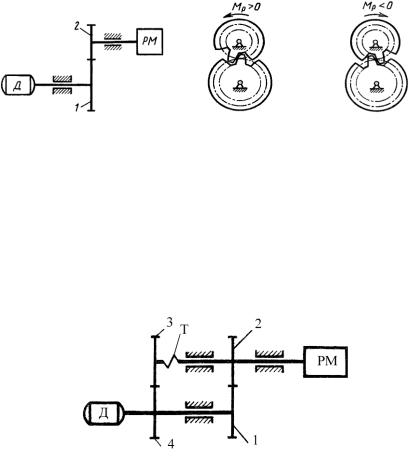

22.9. Выбор зазоров в исполнительных механизмах

В передаточных механизмах роботов большое внимание уделяют точности позиционирования. В длинных кинематических цепях суммарное действие зазора может привести к значительным кинематическим ошибкам при перемещении исполнительного органа. Зазоры в зацеплении зубчатых колес и кинематических парах могут стать причиной появления неустойчивых режимов, вызвать повышенные вибрации, большие динамические нагрузки и усталостные поломки.

50

Для устранения таких негативных явлений необходима принудительная выборка зазоров в передаточных целях исполнительных механизмов.

Наибольшее практическое применение получил способ выбора (устранения) зазора с помощью замыкающих кинематических цепей, содержащих упругий элемент.

а |

б |

в |

Рис. 22.5. Образование зазора в зацеплении при нагружении передачи

а) схема передачи; б) Мр > 0; в) Мр < 0

При Мр > 0 контактируют профили зубьев слева, а при Мр < 0 – справа. Всякий раз. Когда реактивный момент меняет знак, кинематическая связь колес 1, 2 разрывается, пока не входит в зацепление профили зубьев с противоположной стороны. Боковой зазор должен компенсировать, в том числе и температурное расширение.

Рис. 22.6. Схема принудительной выборки зазора в зубчатой передаче

Для принудительной выборки зазора используют дополнительный замыкающий контур, цель, состоящую из торсиона Т и дополнительных колес 1/ и 2/.

51

Момент загрузки торсиона обозначим через МТ. Он будет постоянным, если будет сохраняться относительный угол закручивания концов «а» и «в» торсиона. Концы торсиона будут двигаться одинаково, если круговое передаточное число Uз.к. замкнутого контура, состоящего из колес 2/, 1/, 1 и 2 будет равно единице:

U з.к. |

U 2/1/ |

U1 2 |

|

z1/ |

|

|

|

z2 |

|

1, |

||||

|

z |

2 |

/ |

|

|

|

z1 |

|||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отсюда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

U / / |

U з.к. |

U |

|

|

|

z1/ |

|

|

z1 |

, |

||||

|

|

21 |

|

|

|

|

|

|

|

|

|

|||

2 1 |

|

U1 2 |

|

|

|

z |

|

|

|

|

|

z2 |

|

|

|

|

|

|

|

|

2 |

/ |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

иначе говоря – передаточное число замыкающей цепи должно равняться передаточному числу основной цепи:

U з.ц. Uо.ц. z1/ |

z1 ; z2/ |

z2 . |

Это условие должно выполняться для любых замыкающих цепей, содержащих торсионы.

22.10.Схема механизма

сзамыкающей кинематической цепью

Если U12 U2 1 , то концы торсиона будут двигаться одинаково. Приняв момент торсиона МТ достаточно большим можно всегда обеспечить М p

, то концы торсиона будут двигаться одинаково. Приняв момент торсиона МТ достаточно большим можно всегда обеспечить М p  М р МТ > 0. При этом, зазор в зацепле-

М р МТ > 0. При этом, зазор в зацепле-

нии всегда будет выбираться левым участком профилей зубьев. В качестве люфтовыбирающих устройств могут приме-

няться пружины, которые устанавливают между элементами разрезного зубчатого колеса. Пружина 3 одним концом упирается в колесо 1, а другим в колесо 2, обеспечивая постоянное прижатие колес 1 и 2 к обоим профилям шестерни.

Такие устройства устанавливают в каждой паре кинематических элементов.

52

Общее усилие пружин должно превышать окружное усилие, действующее на диаметры установки пружин. Каждая из них должна обеспечивать усилие:

F |

2,5M кр |

, |

|

|

|

||

np |

DП |

ш |

|

|

|

||

где Мкр – максимальный крутящий момент, действующий на зубчатое колесо;

DП – диаметр, на котором установлены пружины; ш – число пружин.

б

а в

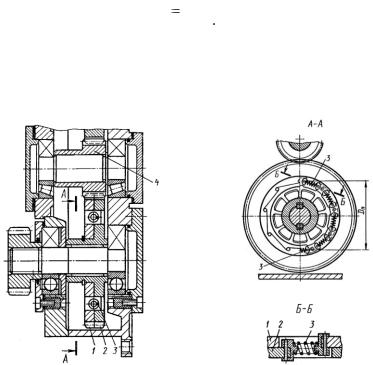

Рис. 22.7. Конструкция зубчатой передачи с выборкой зазора посредством пружин передача(а); сечение А-А (б); сечение Б-Б (в)

Выбирать люфт можно за счет установки жестких элементов, осуществляющих предварительное смещение кинематических элементов с последующей их фиксацией с помощью винтов и т.п.

В червячной передаче разрезанное на две половинки по ширине червячное колесо прижимается эксцентриками к обоим профилям витков червяка и фиксируется в этом положении винтом.

53

23. ВОЛНОВЫЕ ПЕРЕДАЧИ

Учебные вопросы

1.Волновые передачи. Общие сведения

2.Схема волновой передачи

3.Достоинства волновых передач

4.Недостатки волновой передачи

Волновые зубчатые передачи находят широкое применение в электромеханических приводах лучших зарубежных и российских промышленных роботах.

Они выгодно отличаются тем, что имеют малое значение мертвого хода, постоянное передаточное число, малые габариты и массу при высокой удельной нагрузочной способности.

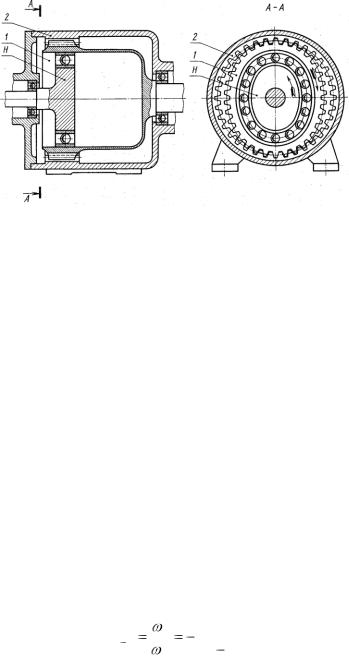

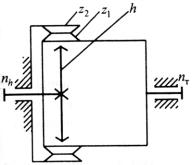

Волновые передачи изобретены недавно (В. Мессер, 1959 г.). У волновых передач преобразование движения осуществляется за счет перемещения волны деформаций гибкого звена. Наибольшее практическое применение получили зубчатые волновые передачи (хотя они могут быть выполнены и фрикционными и резьбовыми). Кинематически они представляют собой планетарные передачи с одним из колес в виде гибкого (деформируемого) венца. Передача состоит из трех звеньев: H – генератора волн; 1 – гибкого колесa, выполненного в виде тонкостенного стакана с внешними зубьями (Z2); 2 – неподвижного зубчатого колеса с внутренними зубьями (Z3), (рис. 24.1).

Ведущим звеном является генератор волн H, который деформирует гибкое колесо 1, создавая две волны зацепления с неподвижным колесом 2. При отсутствии генератора волн зубья гибкого колеса не входят в зацепление с зубьями неподвижного колеса 2, и между зубьями имеется равномерный зазор.

При установленном генераторе волн H деформированный зубчатый венец 1 образует как бы два сателлита (две области зацепления), расположенные по большей оси эллипса. На меньшей оси эллипса зацепление колес 1 и 2 отсутствует.

54

Рис. 23.1. Схема волновой передачи

При вращении генератора волн H гибкое зубчатое колесо 1 обкатывается по неподвижному колесу 2 (образуя две движущиеся волны (двухволновый генератор)) в направлении, противоположном вращению генератора волн H. Возможно применение трехволновых генераторов, но у них выше напряжения изгиба гибкого колеса.

Из-за большой многопарности зацепления (одновременно в зацеплении находятся 25…30% зубьев гибкого колеса 1) волновая передача позволяет существенно повысить плавность зацепления, несущую способность и кинематическую точность. Поэтому волновые передачи в последнее время стали применяться в приводах промышленных роботов.

Передачи, выполненные по рассмотренной схеме (вращается гибкое колесо 1),могут работать в качестве редуктора (КПД 80…90%) или мультипликатора (КПД …70%). Передаточные числа волновых редукторов находятся в диапазоне U ≈

80…300.

Передаточные числа волновой передачи определяется также, как и для планетарных передач по уравнению Виллиса. При неподвижном жестком колесе z3:

1 |

|

z1 |

. |

|

U1 2 |

|

|

|

|

|

|

z2 z1 |

||

2 |

|

|

||

55

Знак «минус» указывает на разное направление вращения ведущего и ведомого звеньев.

При неподвижном гибком колесе 2:

1 |

|

z2 |

. |

|

U1 3 |

|

|

|

|

|

|

z2 z1 |

||

3 |

|

|

||

Разность зубьев колес должна быть равна (или кратна) числу волн:

z2 z1 kzU ,

где U – число волн (обычно U = 2);

kz – коэффициент кратности, обычно kz = 1:

при U < 70, kz = 2; при U < 45, kz = 3.

Волновые передачи (с неподвижным гибким колесом) передают вращение в герметизированное пространство через непроницаемую стенку без применения уплотнений или специальных диафрагм. Это позволяет применять передачу в приводах летательных аппаратов и изолированных химически агрессивных сред.

23.1.Достоинства волновых передач

1.Большая несущая способность на единицу массы (в 3…4 раза выше, чем у передач зубчатых).

2.Возможность получать большие передаточные числа в одной ступени.

3.Плавность и бесшумность работы.

4.Высокая кинематическая точность.

5.Надежность зацепления и малые габариты (при многопарном зацеплении поломка зуба не нарушает работоспособность и точность передачи).

6.Возможность передачи движения в герметизированное пространство.

56

Рис. 23.2. Обозначение волновой передачи на кинематических схемах

23.2.Недостатки волновой передачи

1.Сложность конструкции генератора волн.

2.Повышенные требования к материалу для изготовления гибкого колеса (из-за непрерывного и значительного деформирования).

3.Сравнительно невысокая мощность передачи (до 3…30 КВт).

4. Невысокий КПД (в силовых передачах η ≈ 0,75…0,9). Несмотря на отмеченные недостатки, волновые передачи

все шире применяются в технике и в первую очередь в приводах летательных аппаратов, луноходах, атомных реакторах, прецизионных приборах, промышленных роботах.

24. ПОНЯТИЕ О СИСТЕМЕ ДОПУСКОВ И ПОСАДОК

Учебные вопросы

1.Понятие о взаимозаменяемости

2.Допуски размеров, посадок

3.Квалитеты

4.Система отверстия и система вала

5.Предельные отклонения формы и расположения

57

24.1. Понятие о взаимозаменяемости

При производстве, эксплуатации и ремонте изделий особое значение имеет принцип взаимозаменяемости. Взаимозаменяемость – это свойство конструкции, составной части изделия, обеспечивающее возможность ее применения вместо другой без дополнительной доработки… Патроны, болты, чайки – примеры полной взаимозаменяемости.

Имеет место также групповая взаимозаменяемость. При групповой взаимозаменяемости изготовленные детали сортируют по размерам на несколько групп (допуски деталей в каждой группе уменьшаются). Затем производят сборку изделия из деталей в пределах одной группы. Такая групповая взаимозаменяемость (селективная сборка) широко применяется в шарикоподшипниковой промышленности. При сборке изделий высокой точности этот метод является единственно экономически целесообразным методом обеспечения требуемой точности.

Метод регулирования предполагает сборку с регулирование положения или размеров определенной детали, называемой компенсатором.

Взаимозаменяемость базируется на стандартизации. Допуски и посадки нормируются стандартом ЕСДП – «Единая система допусков и посадок» (ГОСТ 25346-82). Допуски и посадки указывают на чертежах. На их основе разрабатывают технологические процессы изготовления и контроля.

24.2. Допуски размеров, посадок

На рабочем чертеже в первую очередь проставляют габаритные, присоединительные, посадочные, номинальные размеры, предельные отклонения размеров, условные обозначения полей допусков и квалитеты.

Номинальный размер определяет конструктор расчетным или конструктивным путем и назначает из нормального ряда линейных размеров (ГОСТ 6636-69), который ограничивает число применяемых размеров (качество режущего и мерительного инструмента), удешевляя производство.

58