3360

.pdf

печивается износостойкость, сопротивление заеданию вала и высокий КПД. Для создания жидкостного трения необходимо, чтобы в масляном слое было избыточное давление, которое может быть гидродинамическим, создаваемым вращением вала или гидростатическим, осуществляемым от насоса.

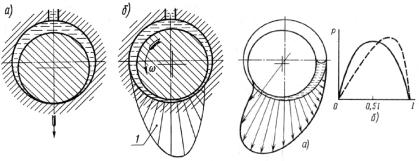

Для получения условий жидкостного трения применяют обычно подшипники с гидродинамической смазкой. Сущность такой смазки следующая. Вал при своем вращении под действием внешних сил занимает в подшипнике эксцентричное положение и увлекает масло в зазор, образуется масляный клин, в котором создается гидродинамическое давление, обеспечивающее в подшипнике жидкостное трение. Эпюра распределения гидродинамического давления в подшипнике по окружности показана на рис.28.2 б. При перекосах вала эпюра по длине становится несимметричной.

Рис. 28.2. Эпюра гидродинамиче- |

Рис. 28.3. Эпюра |

ского давления в подшипнике |

давлений |

а) вращение вала отсутствует, |

а) по окружности, |

б) распределения давления по ок- |

б) по длине |

ружности подшипника |

|

28.2.Классификация

Взависимости от направления воспринимаемой нагрузки подшипники скольжения различают:

– радиальные (воспринимают радиальные нагрузки);

– упорные (подшипники) – воспринимают осевые нагрузки;

109

– радиально-упорные – одновременно воспринимают радиальные и осевые нагрузки.

28.3. Конструкции подшипников скольжения

Подшипники скольжения составляют из корпуса; вкладышей, поддерживающих вал; смазывающих и защитных устройств.

Корпус подшипника может быть отдельной, литой или сварной деталью, выполненной цельной или разъемной.

Вкладыши применяют для того, чтобы не выполнять весь корпус подшипника из дорогого антифрикционного материала и для облегчения ремонта.

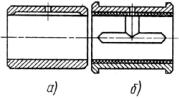

Рис. 28.4. Конструкция вкладыша подшипника скольжения а) вкладыш-втулка; б) вкладыш из двух половин с заливкой

Износ вкладышей составляет десятые доли мм, но такой толщины вкладыши делать нельзя по условиям прочности и технологическим соображениям. Поэтому вкладыши делают биметаллическими: тонкий антифрикционный слой наплавляют на стальную, чугунную или бронзовую основу.

Толщина литого вкладыша

δВ = (0,035…0,05)d + 2,5 мм,

где d – диаметр вала

Толщина заливки δ1 = 0,01 d.

Вкладыши устанавливают в корпус с натягом и предохраняются от проворачивания установочными штифтами.

В случае большой деформации вала или невозможности точного монтажа применяют самоустанавливающиеся подшипники скольжения.

110

Вкладыши таких подшипников обычно выполняют сферическими.

Рис. 28.5. Конструкция самоустанавливающегося подшипника скольжения

Существенное значение в подшипниках скольжения имеет отношение длины (ℓ) подшипника к диаметру (d). С увеличением (ℓ) уменьшается среднее давление в подшипнике, резко возрастают кромочные давления и повышается температура.

Уменьшение длины подшипника ниже некоторого предела приводит к усиленному вытеканию масла и к снижению несущей способности.

Оптимальное отношение

|

|

|

|

|

0,6...1,0 , |

|

|

|

|

|

|

d |

|

|

|||

|

|

|

|

|

|

|||

У коротких |

|

0,3...0,4 |

; у длинных |

|

1,0...1,5 . |

|||

d |

d |

|||||||

|

|

|

|

|

|

|||

В прецизионных подшипниках скольжения производят регулировку зазора. Оптимальный зазор устанавливают на за- воде-изготовителе, а компенсация выработки – при ремонтах.

Разъемные подшипники регулируют, сближая вкладыши, путем уменьшения толщины прокладок между ними или снятием слоя металла с поверхности контакта крышки и корпуса.

28.4. Подшипниковые материалы

Подшипниковые материалы выбирают исходя из условия работы со стальными цапфами валов. Стоимость валов

111

значительно выше стоимости подшипников и поэтому они должны изнашиваться меньше, чем вкладыши.

Подшипники работают тем надежнее, чем выше твердость валов. Для быстроходных валов шейки имеют твердость HRC 55…60 и изготавливаются из цементуемых сталей.

Комплексные требования к подшипниковым материалам:

–антифрикционность (низкий коэффициент трения скольжения);

–износостойкость и усталостная прочность.

Эти требования обеспечиваются следующими основными свойствами подшипниковых материалов:

а) теплопроводность – создает интенсивный теплоотвод от поверхностей трения и малый коэффициент линейного расширения во избежание больших изменений зазоров.

б) прирабатываемость – обеспечивает уменьшение кромочных давлений, связанных с упругими деформациями и погрешностями изготовления.

в) хорошая смачиваемость маслом и способность образовывать на поверхности стойкие и быстровосстанавливаемые масляные пленки.

По химическому составу антифрикционные материалы делятся на три большие группы:

–металлические – бабиты, бронзы, сплавы на цинковой основе, на алюминиевой основе, антифрикционные чугуны;

–металлокерамические (железографитовые, получаемые методом порошковой металлургии);

–неметаллические – пластмассы, древесные пластики,

резина.

28.5. Критерии работоспособности и расчета подшипников скольжения

Основными критериями работоспособности подшипников являются:

а) износостойкость – сопротивление абразивному изнашиванию и схватыванию;

б) сопротивление усталости при пульсирующей нагрузке.

112

Абразивное изнашивание возникает при недостаточной несущей способности масляного слоя и особенно при попадании со смазкой абразивных частиц, соизмеримых с толщиной масляного слоя.

Схватывание возникает при потере масляной пленки своей защитной способности из-за повышенных местных давлений и температур. Этому способствует повышение кромочных давлений как следствие перекоса вала в подшипнике. Конечной стадией отказа подшипника является полное захватывание цапфы в подшипнике в результате разогрева цапфы и выборке зазора в подшипнике до нуля.

Усталостные разрушения фрикционного слоя наблюдаются при значительной пульсации нагрузки: в поршневых машинах, в машинах ударного и вибрационного действия. При некачественной заливке вкладышей наблюдается отслаивание заливки.

Основным расчетом подшипников скольжения является расчет на жидкостное трение, который основывается на том, что масляный слой должен воспринимать всю нагрузку, а его толщина должна быть больше сумм неровностей обработки цапфы и вкладыша. Составной частью расчета является тепловой расчет, т.к. недопустимое повышение температуры приводит к изменению свойств смазки и выплавлению заливки вкладышей.

Кроме того, применяются условные расчеты.

28.6. Условные расчеты подшипников

Для подшипников жидкостного трения условные расчет применяются как предварительные, а для подшипников полужидкостного – как основные (т.к. других нет).

Расчет по допускаемым давлениям в подшипниках проводится по нагрузке, отнесенной к проекции цапфы.

P |

R |

[ P ] . |

||

|

|

|||

de |

||||

|

|

|||

|

113 |

|

||

В подшипниках большинства стационарных машин [P] =

1…4 Н/мм2, для двигателя внутреннего сгорания [P] = 4…20

Н/мм2.

Расчет обычно используется, как проверочный, т.к. диаметр цапфы определяется при расчете вала.

Расчет по произведению давления в подшипнике на скорость скольжения

PV [ PV ] ; |

V |

dn |

м/с. |

|

|

|

|||

60 1000 |

||||

Произведение PV в некоторой степени характеризует теплообразование и износ.

В подшипниках большинства стационарных машин принимают [PV] = (2…10) МПа·с/м, в поршневых авиационных двигателях [PV] = (30…50) МПа·с/м.

Значения [P] и [PV] в зависимости от материала вкладышей приводится в справочной литературе.

28.7. Тепловой расчет подшипников

Для современных быстроходных машин тепловой расчет подшипников имеет решающее значение. Расчет ведут на основе теплового баланса, т.е. приравнивание теплообразования в подшипнике к теплопередаче.

Теплообразование в подшипнике

W Mw3600 , ккал/ч.

427

Т.е. количество тепла, выделяющегося в подшипнике в единицу времени.

W = (W1 + W2).

Теплоотдача происходит: а) через корпус и вал;

б) через смазку, вытекающую из подшипника. в) через корпус и вал.

114

W1 = KTF(tM – t0), ккал/ч,

где F – свободная площадь подшипника,

KT – коэффициент теплоотдачи.

KT 6 10

V

V ,

,

где Vβ – скорость омывания корпуса воздухом. Наименьшее

значение Vβ = 1 м/с.

(tM – t0) избыточная tº подшипника.

б) теплоотвод через смазку, вытекающую из подшипника

W2 60CQ ( tвых0 tвх0 ) , ккал/ч,

где Q – объем масла, прокачиваемого через подшипник,

л/мин;

ν – плотность масла, равная 0,87-0,89;

C – теплоемкость масла С = (0,4…0,5) ккал/кг

t0 |

; t0 |

– температура масла на входе и выходе в под- |

вых |

вх |

|

шипник.

Уравнение баланса

W = (W1 + W2).

Температура подшипника должна быть не выше 60…75 ºС

28.8. Проектировочный расчет подшипников жидкостной смазки

Заданными являются: нагрузка на опору R, а частота вращения вала n об/с, диаметр вала d. Отношением ℓ/ d обычно задаются (в пределах 0,8-1,0, нормальная длина).

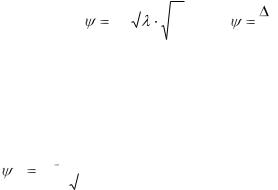

Задача сводится к нахождению относительного зазора ψ, обеспечивающего наиболее надежную работу подшипника. С этой целью определяют характеристику режима:

Pn мм2

где η – динамическая вязкость масла, Па·с;

115

n – частота вращения вала, об/с;

Р – удельная нагрузка на материал вкладыша, Па (Р = R/ℓ· d). Величину оптимального зазора ψ находят по специальным

графикам, или по формуле

3,5 |

|

|

|

мм |

|

, |

|

|

|||||

|

|

d |

|

|||

|

|

|

|

d |

||

где – диаметральный зазор.

Валы устанавливают в подшипниках по посадкам:

|

|

|

|

|

|

H 7 |

; |

H 7 |

; |

|

H 7 |

; |

|

H 7 |

; |

H 7 |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

f 7 |

e7 |

|

|

e8 |

|

|

d8 |

|

c8 |

||

|

10 |

3 |

m |

– средний относительный зазор. |

|||||||||||||

ср |

|

|

|

|

|||||||||||||

|

|

d |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

m – постоянная, зависящая от посадки |

|||||||||||||||||

Посадка |

|

|

|

|

с8 |

|

d8 |

|

|

e8 |

|

f7 |

|||||

m |

|

|

|

|

|

23 |

|

17 |

|

|

12 |

|

7,5 |

||||

Величина коэффициента трения при жидкостной смазке находится в пределах 0,001…0,005. При неблагоприятных условиях (высокая вязкость масла, большие окружные скорости, малые зазоры) коэффициент трения возрастает до 0,01…0,03. У подшипников, работающих в условиях граничной смазки коэффициент трения достигает значений 0,1…0,2.

29. КОНСТРУИРОВАНИЕ ПОДШИПНИКОВЫХ УЗЛОВ

Учебные вопросы

1.Схемы установки подшипников

2.Конструирование опор валов конических шестерен

3.Конструирование опор валов-червяков

116

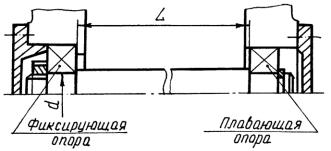

29.1. Схемы установки подшипников

Валы должны занимать вполне определенное положение

вопорах, которые могут быть фиксирующие и плавающие.

Вфиксирующих опорах ограничивается осевое перемещение вала в обоих направлениях, а в плавающих осевое перемещение вала в обоих направлениях не ограничивается.

Фиксирующая опора воспринимает радиальную и в любом направлении осевую нагрузку.

Плавающая опора воспринимает только радиальную нагрузку.

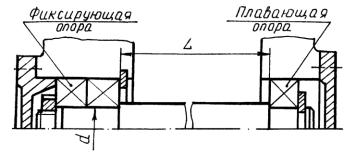

Всхемах на рис. 29.1 и 29.2 вал фиксируется в одной левой опоре одним или двумя радиальными или радиальноупорными подшипниками.

Рис. 29.1. Установка вала в фиксирующей и плавающей опорах

Схемы рис. 29.1 и 29.2 применяют при любом расстоянии между опорами, причем схема (рис. 29.2) характеризуется большей жесткостью фиксирующей опоры.

Осевая фиксация (рис. 29.1) широко применяется в коробках передач, редукторах и т.д. для валов цилиндрических зубчатых передач и приводов валов ленточных и цепных транспортеров.

Осевую фиксацию по схеме (рис.29.2) применяют в цилиндрических, конических и червячных передачах.

117

Рис. 29.2. Установка вала в технологичной фиксирующей опоре

При назначении фиксирующей и плавающей опор учитывают следующие рекомендации:

–подшипники обеих опор должны быть нагружены по возможности равномерно. Поэтому, если опоры нагружены кроме радиальной еще и осевой нагрузкой, то в качестве плавающей выбирают опору, нагруженную большей радиальной силой;

–при температурных колебаниях плавающий подшипник (вместе с валом) перемещается в осевом направлении, что под нагрузкой, изнашивает посадочную поверхность в корпусе. Поэтому, если на опоры действуют только радиальные нагрузки, то

вкачестве плавающей выбирают менее нагруженную опору;

–если выходной конец вала соединяется с другим валом муфтой, в качестве фиксирующей принимают опору в близи этого конца вала.

Применяют также схемы, в которых осевое фиксирование вала происходит в двух опорах, причем в каждой из них осевое перемещение вала ограничивается только в одном направлении.

Обе схемы (рис. 29.3, 29.4) применяют с определенными ограничениями и связано это с изменением зазоров в подшипниках вследствие нагрева при работе.

Из-за увеличения длины вала осевые зазоры в подшипниках (схема «враспор») еще больше уменьшаются.

118