3360

.pdfщие постоянное сечение приведенного диаметра. Такие формулы имеются в справочной и учебной литературе.

Действительные значения «Q» и «Y» сравнивают с допускаемыми. Существуют следующие нормы: прогиб максимальный [Y] ≤ (0,0002…0,0003)ℓ, а в месте установки зубчатых ко-

лес [Y] = (0,01…0,03)m,

где ℓ – расстояние между опорами; m – модуль зацепления.

Угол наклона под шестерней [Q] ≤ 0,001 рад,

в подшипниках скольжения [Q] ≤ 0,001 рад, в радиальных шарикоподшипниках [Q] ≤ 0,001 рад.

Расчет на жесткость производят только после расчета вала или оси на прочность, когда форма и размеры известны.

Потребная крутильная жесткость валов определяется различными критериями. Статические упругие угловые деформации кинематических цепей могут сказываться на точность работы машины: например, точных зуборезных станков, делительных машин и т.д. В связи с этим углы закручивания длинных ходовых валов тяжелых станков ограничиваются величиной θ = 51 на длине 1 м. Для вала-шестерни недостаточная крутильная жесткость может привести к увеличенной концентрации нагрузки по длине зуба. Для большинства валов жесткость на кручение существенного значения не имеет и расчет на крутильную жесткость не производят. Когда же деформация кручения валов должна быть ограничена, то валы рассчитывают на жесткость при кручении по формулам сопротивления материалов.

26.12. Расчет валов на колебания

Для большинства быстроходных валов причинами, вызывающими колебания являются силы от неуравновешенных масс деталей. При совпадении или кратности частоты возмущающей силы и частоты собственных колебаний вала наступает явление резонанса, при котором амплитуда колебаний вала резко возрастает и может достигнуть опасных значений. Соот-

89

ветствующие резонансу угловую скорость (ω) и частоту вращения (n) называют критическими (ωкр, nкр).

Различают следующие виды колебаний валов: поперечные или изгибные угловые или крутильные; и изгибнокрутильные. В курсе ДМ рассматривают только поперечные колебания, а остальные – в специальных курсах.

Расчет осей и валов на поперечные колебания заключается в проверке условия отсутствия резонанса при установившемся режиме.

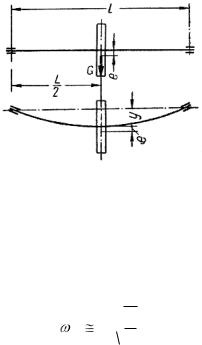

Рис. 26.6. Схема для определения критической частоты вращения вала

Исследованиями установлено, что для отсутствия явления резонанса скорость вращения оси или вала при установившемся движении должна быть меньше или больше критической скорости.

кр 30

Y1 ,

Y1 ,

где Y – прогиб вала от действия веса установленных на нем деталей.

Например, для простейшей схемы, когда на валу симметрично относительно опор установлена деталь, весом (Р) со смещенным центром тяжести на величину (е).

Для этого случая

90

Y

PL3 .

48EY

Критическое число оборотов равно:

nкр 300

Y1 .

Y1 .

О приближении скорости вращения вала к критической можно судить по появлению увеличивающейся вибрации вала.

Большинство валов и осей работают в докритической области. Для уменьшения опасности резонанса повышают жесткость валов и уменьшают их частоту вращения n ≤ 0,7 nкр.

При больших скоростях вращения применяют валы (турбины, центрифуги), работающие в закритической области. Сами валы изготавливают повышенной податливости, кроме того, принимают n ≥ 0,7 nкр.

Переход через ωкр осуществляют возможно быстрее и предусматривают специальные ограничители колебаний.

26.13. К определению расстоянии между опорами ведомого вала

Расстояние между опорами вала:

ℓ≈ ℓст + 2х +W,

ℓ≈ ℓст + 2х +2bподш +5 мм,

где ℓст не меньше b = ψа ·аW + 3…6. (мм) или из условия прочности шпоночного соединения

ст |

2М |

|

. |

|

|

||

|

|

||

|

d( h t )[ |

]см |

|

Сталь [ζ]см = 100…120 МПа. Чугун [ζ]см = 50…60 МПа.

Длина ступицы должна быть согласована с диаметром вала ℓст ≈ (0,8…1,5)d чаще всего ℓст ≈ 1,2d;

91

х – зазор между ступицей и внутренними стенками кор-

пуса х ≈ 5…100 мм;

W – ширина бобышки в корпусе под подшипник (по табл. 25…50 мм);

f – в том же диапазоне 50…100 мм.

26.14.Последовательность расчета пролета вала

1.Определяют диаметр выходного конца вала из условия

кручения → d1.

2. Определяют длину ступицы выходного конца вала

ℓст1 ≈ (0,8…1,5)d1.

3.Назначают диаметры dП и dШ, dбп.

dП ≈ d1 + 2t; dбп ≈ dП + 3r, dШ ≈ 0,22 aWБ; dкол ≈ 0,3 aWT.

4.Контролируют вал, определяют ℓст W.

5.Рассчитывают ℓ или определяют его по прорисовке графически.

Для ведомого вала конической передачи, где необходимо разместить шестерню со стаканом

ℓ ≈ ℓст2 + dℓ1 +4x +W,

где ℓст2 – длина ступицы колеса конической ступени,

ℓст2≈(1,2…2,2)b

dℓ1 – торцевой диаметр конической шестерни.

27. ПОДШИПНИКИ КАЧЕНИЯ

Учебные вопросы

1.Подшипники качения. Общие сведения

2.Классификация

3.Обозначение подшипников

92

4.Точность подшипников качения

5.Причины выхода подшипников из строя и критерии

расчета

6.Расчет подшипников качения на долговечность

7.Определение приведенной нагрузки и подбор подшипников качения

8.Подбор подшипников качения

9.Статическая грузоподъемность подшипников

10.Распределение нагрузки между телами качения

11.Потери на трение складываются из следующих составляющих

12.Смазка подшипников качения

13.Посадки подшипников

14.Зазоры в подшипниках

Увеличение частоты вращения и мощностей современных машин сопровождается снижением их веса. Этот процесс во многом зависит от состояния подшипников, их грузоподъемности и срока службы. Поэтому в современном Машино- и приборостроении подшипниковая промышленность занимает одно из важных мест.

27.1. Подшипники качения. Общие сведения

Подшипники качения – это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения.

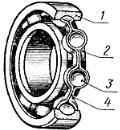

Подшипники качения состоят из следующих деталей

(рис.27.1):

–наружного кольца 1;

–внутреннего кольца 2;

–тел качения (шарики, ролики, иголки 3);

–сепаратора, разделяющего тела качения 4.

93

Рис. 27.1. Конструкция подшипника качения

Подшипниковые узлы, кроме подшипников качения, имеют корпус с крышками, устройства для крепления колец, защитные и смазочные устройства. В настоящее время подшипники качения являются основным видом опор в машиностроении.

Достоинства подшипников качения в сравнении с подшипниками скольжения:

а) меньше моменты сил трения и теплообразования; значительно меньший пусковой момент (в 5…10 раз).

б) меньший расход смазки и простота ухода; в) большая несущая способность на единицу ширины

подшипника; г) большая надежность против заедания и пожарная безо-

пасность (устранение горения букс вагонов при переходе на роликоподшипники).

д) малый расход цветных металлов.

27.2. Недостатки подшипников качения

а) ограничение срока службы, особенно при больших скоростях и нагрузках. Это вызвано возникновением высоких контактных напряжений, вызывающих усталостное выкрашивание колец и тел качения;

б) большое рассеивание сроков службы в каждой партии подшипников при одинаковых нагрузках и скоростях;

в) нерентабельность мелкосерийного и штучного производства;

г) меньшая способность гасить колебания

94

27.3. Классификация

Подшипники качения можно классифицировать по следующим признакам:

а) по направлению воспринимаемой нагрузки: радиальные – воспринимают преимущественно радиаль-

ную нагрузку; радиально-упорные – воспринимают комбинированную

нагрузку (радиальную и осевую); упорные – воспринимают только осевую нагрузку.

б) по форме тел качения:

шариковые, роликовые, игольчатые (с цилиндрическими, коническими, бочкообразными и витыми роликами).

в) по числу рядов тел качения:

однорядные, двухрядные, четырехрядные и многорядные. г) по способности самоустанавливаться:

несамоустанавливающиеся (все шарико- и роликоподшипники, кроме сферических);

самоустанавливающиеся – сферические. д) по габаритным размерам:

по радиальным габаритным размерам: сверхлегкая, особолегкая, легкая, легкая широкая, средняя, средняя широкая и тяжелая серии;

по ширине: узкие, нормальные, широкие и особо широ-

кие.

Основное распространение имеет легкие и средние узкие серии.

27.4. Обозначение подшипников

Обозначение подшипников составляется из цифр, условно характеризующих размеры его отверстия, серию, тип и конструктивные особенности.

Две первые цифры справа (умноженные на 5) – это внутренний диаметр подшипника (d = 20…495 мм).

Третья цифра справа – серия подшипника 1 – особо легка; 2 – легкая; 3 – средняя; 4 – тяжелая и т.д.

95

Четвертая справа – тип подшипника

0– радиальный шариковый однорядный,

1– радиальный шариковый двухрядный сферический,

2– радиальный с короткими цилиндрическими роликами,

3– радиальный роликовый двухрядный сферический,

4– роликовый с длинными цилиндрическими роликами,

5– роликовый с витыми роликами,

6– радиально-упорный шариковый,

7– роликовый конический,

8– упорный шариковый,

9– упорный роликовый.

Пятая или пятая и шестая справа цифры (не для всех подшипников) обозначают конструктивные особенности.

Например: 60 205 – подшипник шариковый (0 – четвертая цифра) радиальный однорядный с одной защитной шайбой (6)

– пятая цифра. Внутренний диаметр d = 05×5 = 25 мм. Цифры 6, 5, 4, 2, которые ставятся перед обозначением через тире (5- 60205) обозначающий класс точности. Нормальный класс точности обозначается цифрой «0», которая не указывается.

27.5. Точность подшипников качения

Определяется:

а) точностью основных размеров; б) точность вращения.

Точность основных размеров определяется отклонениями размеров внутреннего и наружного диаметров и ширины кольца. Отклонения размеров диаметров определяет характер посадки.

Точность вращения характеризуется радиальным и боковым биением дорожки качения. В РФ подшипники качения выпускаются следующих классов в порядке возрастания точ-

ности: |

|

|

|

|

|

Класс точности |

0 |

6 |

5 |

4 |

2 |

Радиальное биение |

|

|

|

|

|

Внутреннего кольца, мкм |

20 |

10 |

5 |

3 |

2,5 |

96 |

|

|

|

|

|

Для большинства осей и валов общего назначения применяются подшипники класса точности «0» (нормального).

27.6.Причины выхода подшипников из строя

икритерии расчета

1.Усталостное выкрашивание рабочих поверхностей. Это явление связано с образованием в поверхностных слоях контактирующих тел знакопеременных напряжений. Образуются трещины, которые после расклинивания их смазкой, приводят

квыкрашиванию. Обычно это характерно для внутренних колец. Усталостное выкрашивание – основная причина выхода из строя подшипников.

2.Разрушение колец и тел качения. Это механический вид разрушения. Наблюдается скалывание буртов колец роликоподшипников (из-за перекосов). При больших динамических нагрузках разрушаются кольца и шарики (раздавливаются).

3.Износ колец и тел качения. Наблюдается при работе подшипников в абразивной среде (транспортные и с/х машины). Необходимо совершенствовать конструкцию уплотнений.

4.Образование вмятин на рабочих поверхностях (бринеллирование) наблюдается при динамических и больших статических нагрузках без вращения.

5.Разрушение сепараторов вызывается силами и воздействием на сепаратор тел качения.

Подшипники рассчитывают по критерию статической грузоподъемности и по критерию выносливости.

27.7. Расчет подшипников качения на долговечность

Экспериментально установлено:

C

L ,

Q

97

где L – ресурс подшипника – суммарное число миллионов оборотов до появления признаков усталости;

C – динамическая грузоподъемность. Это постоянная радиальная нагрузка, которую подшипник может выдержать в течение 10 оборотов;

Q – приведенная нагрузка, воспринимаемая подшипни-

ком.

α – показатель степени для шарикоподшипников α = 3, для роликоподшипников α = 3,3.

Подшипники явились первой группой деталей для которой был введен расчет на долговечность.

27.8. Определение приведенной нагрузки и подбор подшипников качения

Подшипники часто подвергаются действию осевой и радиальной нагрузок. А сама нагрузка может быть статической или динамической. Вращаться может наружное или внутреннее кольцо, а температура подшипника может быть нормальной, повышенной или пониженной. Все эти факторы должны быть учтены при выборе приведенной нагрузки.

Приведенную нагрузку (радиальную) для радиальных шарикоподшипников и радиально-упорных шарико- и роликоподшипников определяют по формуле

Q = (X·Kk·Fr + Y·Fa)Kб·КТ.

где Fr – постоянная по величине и направлению радиальная нагрузка на подшипник;

Fa – постоянная по величине и направлению осевая нагрузка на подшипник;

Х, Y – коэффициенты радиальной и осевой нагрузки;

Kk – коэффициент вращения: Kk = 1 (вращается внутреннее кольцо), Kk = 1,2 (вращается наружное кольцо).

КТ – температурный коэффициент. Вводится только при tº > 100º.

КТ |

1,05 |

1,1 |

1,25 |

tºС |

1,25 |

150 |

200 |

|

|

98 |

|