3360

.pdf

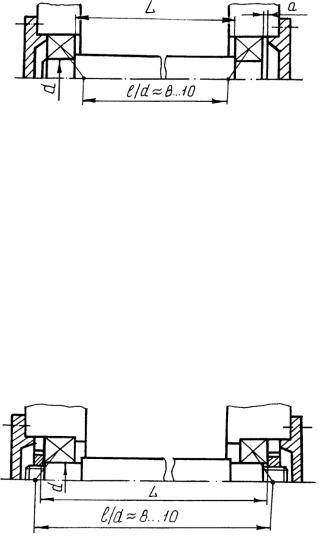

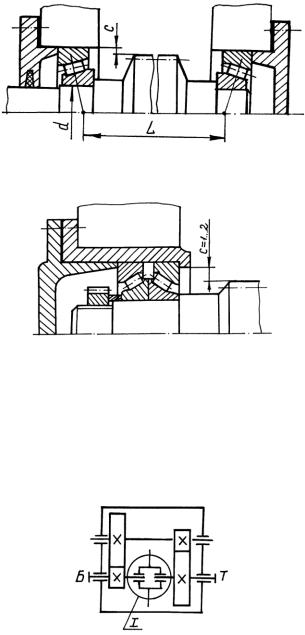

Рис. 29.3. Установка вала «враспор»

Для исключения защемления вала в опорах предусматривают осевой зазор «а», величина которого должна быть несколько больше ожидаемой тепловой деформации подшипников и вала. Из опыта эксплуатации этот зазор устанавливают в пределах 0,2…0,5 мм. Конструктивно эта схема (рис. 29.3) наиболее проста и ее широко применяют при относительно коротких валах.

Поскольку радиально-упорные чувствительны к изменению осевых зазоров, то соотношение l/d можно брать более 10.

При установке вала «врастяжку» (рис.29.4) осевой зазор в подшипниках при увеличении температуры вала увеличивается (вероятность защемления подшипников уменьшается). Поэтому расстояние между подшипниками можно брать несколько больше, а именно l/d = 8…10.

Рис. 29.4. Установка вала «врастяжку»

Более длинные валы по схеме «врастяжку» устанавливать не рекомендуется из-за возможности появления недопустимых для радиально-упорных подшипников осевых зазоров.

119

29.2. Конструирование опор валов конических шестерен

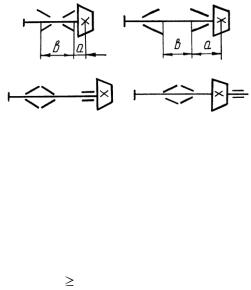

Вузлах конических передач широко применяют консольное закрепление вала-шестерни (рис. 29.5 а, б, в). Конструкция узла при этом получается простой, компактной и удобной для обслуживания и регулировки. Недостатком такой конструкции является повышенная концентрация нагрузки по длине зуба шестерни.

Если шестерню расположить между опорами (рис. 29.5 г), то концентрация нагрузки уменьшится за счет уменьшения прогиба вала, однако конструкция узла и конического колеса существенно усложниться. Такая схема на практике применяется редко.

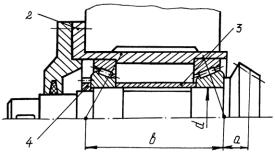

Всиловых конических передачах преимущественное распространение имеет установка подшипников «врастяжку»

(рис. 29.6).

Эта схема обеспечивает повышенную жесткость ведущего вала и подшипники гарантированы от заклинивания при расширении вала.

Рис. 29.5. Схемы опор ведущего вала конической передачи

Для радиально-упорных подшипников радиальная реакция считается приложенной к валу в точке пересечения его оси с нормалью, проведенной через середину контактной площадки на кольцах подшипника. В этой схеме соотношение b/a при тех же габаритах удается сделать больше. При конструировании стремятся получить:

D 1,3a; b/a = 2…2,5.

Для уменьшения изгибающего момента, действующего на вал, конструктор стремится получить минимальное рас-

120

стояние «а». В этой схеме это удается и узел получается весьма компактным.

Недостатком этой схемы «врастяжку» является то, что ближний к шестерне конический подшипник нагружен большей радиальной силой, кроме того, он же воспринимает и осевую нагрузку. Поэтому в ряде случаев этот подшипник делают большего диаметра.

В этой конструкции (рис. 29.6) осевой зазор в подшипниках регулируют круглой шлицевой чашкой 4, а осевое положение вала-шестерни – набором тонких металлических прокладок 2 межу корпусом и фланцем стакана.

Рис. 29.6. Установка подшипников «врастяжку»

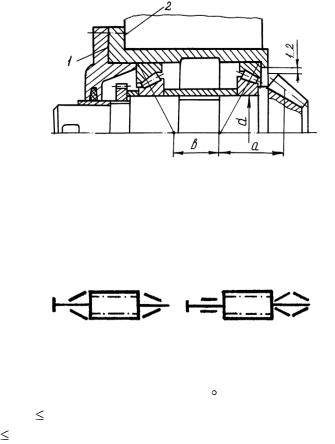

Типовая конструкция вала конической шестерни фиксированного по схеме «враспор» (рис. 29.7) имеет значительные осевые размеры при соблюдения соотношения b/a = 2…2,5.

Однако, в этой схеме, осевая нагрузка воспринимается дальним от шестерни подшипником, на который действует меньшая радиальная нагрузка. Подшипники нагружены более равномерно.

Регулировка подшипников осуществляется набором прокладок 1, а зацепления – набором прокладок 2.

При проектировании узла конической шестерни угол наклона зубьев и направление вращения выбирают одинаковыми, чтобы осевая сила в зацеплении была направлена от вершины делительного конуса.

121

Рис. 29.7. Установка подшипников «враспор»

29.3. Конструирование опор валов-червяков

Опоры валов-червяков выполняют по схеме «враспор» или с одной плавающей и одной фиксирующей опорами (рис. 29.8).

Рис. 29.8. Схемы осевого фиксирования валов-червяков

Схему «враспор» применяют при ожидаемой разности температур червяка и корпуса до 20 С и относительно коротких валах: l/d 8 для шариковых радиально-упорных подшипников и l/d 6 для конических роликовых подшипников (рис. 29.9).

Набор тонких металлических прокладок 1 служит для регулировки осевого зазора в подшипниках.

Конструкция фиксирует опоры по схеме (рис. 29.8 б) дана на рис. 29.10.

В опоре устанавливают два радиально-упорных подшипника для восприятия осевой нагрузки любого направления. Регулировка осевого зазора в подшипниках применяют прокладки 1.

122

Рис. 29.9. Установка подшипников червяка «враспор»

Рис. 29.10. Фиксирующая опора червяка

В многопоточных передачах и соосных редукторах имеет место опоры, в которых размещаются разные по габаритам подшипники. Один из них является опорой быстроходного вала, а другой – опорой тихоходного. Сами валы фиксируются, как правило, «враспор».

Наиболее технологичными являются конструкции, представленные на рис. 29.11 и 29.12.

Рис. 29.11. Кинематическая схема соосного редуктор

123

Рис. 29.12. Опора соосных валов (с кольцом и буртом)

В схеме (рис. 29.11) подшипник ведущего вала размещают в кольце 3, которое фиксируется в корпусе кольцевым выступом.

Регулировка подшипников обоих валов осуществляется раздельно.

Конструкция по рис. 29.13 имеет кольцо 3 без фиксирующего бурта, поэтому обработка посадочного места кольца и большого подшипника упрощается. Но при этом оба вала 1 и 2 образуют общую систему. Регулирование осевой «игры» для четырех подшипников обоих валов производится сразу. Осевые силы, действующие на один вал, передаются на подшипники другого вала, что является недостатком этого исполнения опоры.

Рис. 29.13. Опора соосных валов (кольцо без бурта)

124

30. УСТАНОВКА ЭЛЕМЕНТОВ ПЕРЕДАЧ НА ВАЛАХ

Учебные вопросы

1.Установка колес

2.Конструирование вала

3.Основные способы осевого фиксирования колес

4.Регулирование осевого положения колес

1. При установке колес на валах необходимо обеспечить надежное базирование колеса на валу, передачу вращающего момента от колеса к валу (или вала к колесу), решить вопросы, связанные с осевым фиксирование колес на валах.

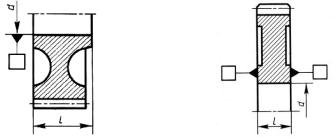

Базирование зубчатых колес, как правило, осуществляют по цилиндрической посадочной поверхности при ℓ/d ≥ 0,8,

при ℓ/d < 0,8.

Базирование осуществляют по торцам. Так же базируют дистанционные колеса, втулки, маслоотражательные шайбы.

Рис. 30.1. Базирование |

Рис. 30.2. Базирование по |

по посадочной поверхности |

торцам |

При передаче крутящего момента шпоночным соединением применение посадок колеса на вал с зазором недопустимо, а посадок переходных крайне нежелательно.

Объясняется это тем, что если в соединении имеется зазор, то при вращении вала происходит обкатывание со скольжением поверхностей вала и отверстия колеса, которое приводит к их изнашиванию. Поэтому на посадочных поверхностях

125

вала и отверстия колеса следует создавать натяг, гарантирующий нераскрытие стыка.

Для корпусов, не имеющих плоскости разъема по осям валов (корпуса коробок передач), на выбор посадок колес жесткие условия диктует технология сборки. Сборку деталей производят внутри корпуса в стесненных условиях. Поэтому для колес коробок передач применяют переходные посадки.

Рекомендуемые посадки колес при передаче крутящего момента шпоночным соединением

|

|

Таблица 30.1 |

Вид передачи |

Характер нагружения |

|

|

нереверсивный |

реверсивный |

Цилиндрические: |

|

|

прямозубые |

Н7/р6 |

Н7/r6 |

червячные |

Н7/r6 |

H7/s6 |

Конические |

H7/s6 |

H7/t6 |

Коробки передач |

H7/k6 |

H7/m6 |

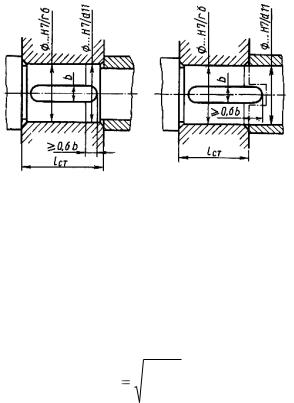

При посадке с натягом очень трудно при установке зубчатых колес совместить шпоночный паз колеса со шпонкой вала для облегчения сборки рекомендуется предусматривать направляющий цилиндрический поясок с допуском d11 или скос под углом 30º (цилиндрический участок).

С той же целью выпускают шпонку за пределы детали.

В каждом из этих вариантов вначале путем свободного поворота колеса относительно вала совмещают шпоночный паз колеса со шпонкой, а затем напрессовывают колесо на вал.

Посадочные поверхности под зубчатые и червячные колеса чаще всего шлифуют. Поэтому перед упорным буртиком желательно на валу выполнять канавку для выхода шлифовального круга.

126

Рис. 30.3. Облегчение сборки шпоночного соединения посредством цилиндрического пояска по посадке

сзазором (d11)

30.1.Назначение диаметров вала

Входе ориентировочного расчета вала по известному

крутящему моменту Мкр определяют, как правило, выходной участок вала по формуле

d |

3 |

5Mкр |

, |

[ r ] |

|||

|

|

|

где [r] ≈15…25 МПа.

Полученное значение увеличивают на 10% для компенсации снижения усталостной прочности вала за счет установки шпоночного соединения и округляют до ближайшего значения из нормального ряда диаметров (ГОСТ 6636-82):

10; 10.5; 11; 11.5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 384 40; 42; 45; 48; 50; 52; 55; 60; 63; 65;

70; 75; 80; 85; 90; 95; 100; 105; 110; 125; 130; 140; 150; 160…

Ориентиром для назначения [r] может служить диаметр выходного конца электродвигателя. Должно выдерживаться соотношение:

d ≈ (0,8…1,2)dэл.

127

Если между электродвигателем и ведущим валом редуктора установлена ременная передача, то

d ( 0,8...1,2 )3  U рем

U рем  dэл .

dэл .

Взамен расчета на кручение для предварительного определения диаметров вала иногда применяют имперические формулы. В месте посадки шестерен на быстроходный и промежуточный валы

dШБ ≈ 0,22 аWБ; dШБ ≈ 0,3 аWБ.

Для тихоходного вала в месте посадки колеса диаметр:

DКТ ≈ 0,3 аWТ.

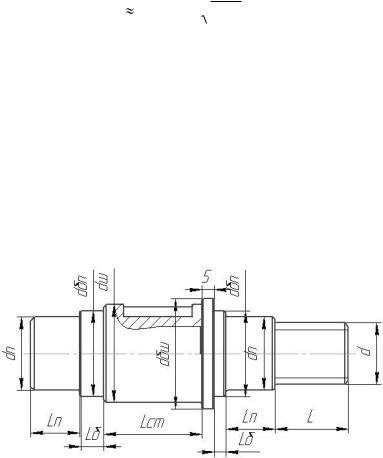

Имея эти данные можно приступить к определению остальных характерных диаметров вала: под подшипники, под буртик подшипника, под колесо.

Рис. 30.4. Схема конструирования вала

ℓ ≈ (1,5…1,8)d; dп ≈ d + 2t; dбп ≈ dп + 3r; dбп ≥ dш + 2r.

128