3360

.pdf

В большинстве случаев рабочие (боковые) поверхности кулачков выполняют плоскими, однако в условиях крупносерийного производства кулачки нарезают высокопроизводительным методом огибания на зуборезных станках. При этом боковая поверхность кулачков становится дуговой.

Для удовлетворительной работы кулачковых муфт необходимо обеспечивать высокую твердость кулачков и посадочной поверхности подвижной полумуфты.

Муфты изготавливают из сталей 20Х, 12ХН3А (цементация и закалка до твердости HR С 54-60) или из сталей 40Х, 40ХН, 35 ХГСА с закалкой до HRС 40-45.

Критериями работоспособности кулачковых муфт является прочность и долговечность кулачков по контактным напряжениям и по изгибу.

Условное контактное напряжение в предложении равномерной работы всех кулачков равно:

Р |

2М р |

, |

Д0 Z в h |

где Д0 – средний диаметр окружности кулачков; Z – число кулачков;

в – ширина кулачка, измеряемая по радиусу; h – высота кулачка, измеряемая по оси муфты.

[p] = 800 … 1200 МПа – для муфт не включенных на ходу; [p] = 300 … 400 МПа- для муфт включенных на ходу. Номинальное напряжение изгиба у основания кулачков в

предположении, что сила приложена к вершине кулачка (неполное включение) равна:

|

2M p |

h k |

|

T |

, |

|

u |

|

|

|

|

||

Д0 |

Z W n |

|||||

|

||||||

где W – момент сопротивления кулачка изгибу;

k – коэффициент неравномерности кулачков (R = 2 … 5); n – коэффициент безопасности, n 1,5.

149

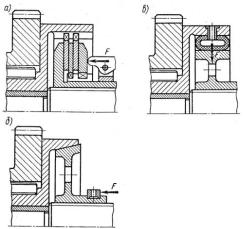

Работа фрикционных муфт (рис. 31.10) основана на использовании сил трения между элементами муфты. Основным достоинством фрикционных муфт является возможность их плавного включения под нагрузкой. Фрикционные муфты очень широко применяются в транспортных машинах, кузнеч- но-прессовом оборудовании, землеройных машинах.

Рис. 31.10. Конструкция управляемых фрикционных муфт а) многодисковая муфта; б) пневмошинная муфта;

в) конусная муфта

По форме рабочих поверхностей муфты делят на: а) дисковые (с плоской рабочей поверхностью); б) конусные (с конической рабочей поверхностью);

в) цилиндрические шинно-пневматические (с цилиндрической рабочей поверхностью).

По условиям смазки трущихся поверхностей различают сухие и масляные фрикционные муфты. Сухие фрикционные муфты имеют меньшее усилие нажатия поверхностей трения, а муфты, работающие в масле обеспечивают более стабильную величину передаваемого момента.

Основными критериями работоспособности фрикционных муфт являются:

а) прочность сцепления, т.е. способность передавать требуемый момент;

150

б) износостойкость поверхностей трения; в) теплостойкость.

Практические расчеты фрикционных муфт ведут на прочность сцепления и на стойкость рабочих поверхностей по допускаемому давлению.

За расчетный для фрикционной муфты принимают мо-

мент, умноженный на коэффициент запаса ( |

1,25...2,0 ) , а |

допускаемые давления р 2...4 МПа (сухие |

муфты) и |

р 6...10МПа (для муфт со смазкой). |

|

Крутящий момент, который может передавать дисковая муфта, равен:

М |

р |

М |

н |

Q f i R |

(R2 r2 ) p f i R , |

|

|

cp |

cp |

где Q – осевая сила сжатия дисков;

β – коэффициент запаса сцепления;

R, r – наружный и внутренний радиусы кольцевой поверхности;

R |

R r |

– средний радиус поверхности трения; |

cp |

2 |

|

|

|

[p] – допускаемое давление;

i – число пар поверхностей трения (равное сумме чисел наружных и внутренних дисков вместе с крайними фланцами минус 1).

Потребляемая сила сжатия дисков:

Q |

|

M H |

. |

|

|

||

|

Rcp |

f i |

|

Конусные муфты имеют меньшее усилие сжатия фрикционных элементов и хорошо расцепляются (выключаются).

Включение и выключение конусной муфты осуществляется осевым перемещением одной из полумуфт. Конические поверхности трения позволяют реализовать значительные нормальные давления на поверхности трения, что снижает потребное усилие включения.

151

Для облегчения расцепления муфты угол наклона образующей конуса α назначается меньше угла трения покоя и составляет 10 … 15º.

Момент, передаваемый конусной муфтой, равен:

М |

н |

2R в p R f 2 R2 |

в p f . |

||

|

cp |

cp |

cp |

|

|

Потребное усилие включения муфты:

Q Qн |

sin Q |

M H |

sin |

. |

|

Rcp |

f |

||||

|

|

|

Цилиндрические шинно-пневматические муфты. В этих муфтах трение создается между колодками резинового баллона, связанного с одной полумуфтой и цилиндрическим ободом второй полумуфты. Для включения такой муфты в камеру баллона подается сжатый воздух, прижимающий колодки к цилиндрическому барабану.

Шинно-пневматические муфты обладают рядом достоинств:

1)удобство управления;

2)возможность регулирования предельного момента и скорости включения;

3)компенсация осевых, радиальных и угловых смещений (на практике наблюдаются радиальные смещения 2–3 мм);

4)самокомпенсация износа и отсутствие необходимости периодической регулировки;

5)хорошая демифирующая способность (смягчение толчков, гашение крутильных колебаний).

К недостаткам муфты относят высокую стоимость баллона, старение резины, чувствительность муфты к попаданию на резину масла, кислот и щелочей.

Шинно-пневматические муфты принимают в основном в тяжелом машиностроении: в буровых лебедках, в экскаваторах и т.д.

152

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. 4-е изд., перераб. и доп. М.: Машиностроение, 1989. 472 с.

2.Чернин И.М., Кузьмин А.В., Ицкович Г.М. Расчеты деталей машин. Минск: Вышэйш. шк., 1978. 472 с.

3.Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование: Учеб. пособие. Минск: УП «Технопринт», 2001. 290 с.

4.Колпаков А.П., Карнаухов И.Е. Проектирование и расчѐт механических передач. М.: Колос, 2000. 328 с.

5.Иванов М.Н., Финогенов В.А. Детали машин: Учебник для студентов машиностроительных специальностей вузов. М.:

Высш. шк. 2002. 408 с.

153

ОГЛАВЛЕНИЕ |

|

19. Цилиндрические передачи Новикова..................................... |

3 |

19.1. Винтовые и гипоидные передачи .................................... |

8 |

19.2. Волновые передачи......................................................... |

11 |

20. Червячные передачи .............................................................. |

15 |

20.1. Эвольвентный червяк ..................................................... |

17 |

20.2. Материалы. Критерии работоспособности |

|

и расчета червячных передач ......................................... |

18 |

20.3. Расчет основных геометрических параметров |

|

червячных передач .......................................................... |

19 |

20.4. Червячные колеса ........................................................... |

21 |

20.5. Силы, действующие в червячном зацеплении ............. |

22 |

20.6. Расчет на изгиб зубьев червячного колеса ................... |

23 |

20.7. Расчетная нагрузка и допускаемые напряжения ......... |

26 |

20.8. Тепловой расчет червячных передач ............................ |

28 |

21. передача винт-гайка............................................................... |

30 |

21.1. Назначение, достоинства и недостатки, область |

|

применения ...................................................................... |

30 |

21.2. Виды передачи (разновидности). |

|

Передачи скольжения ..................................................... |

32 |

21.3. Передачи качения. Передачи скольжением ................. |

34 |

21.4. Проектный расчет передачи |

|

(винт – гайка скольжения).............................................. |

35 |

21.5. Проверочный расчет винта на прочность..................... |

36 |

21.6. Проверка винта на устойчивость .................................. |

37 |

22. планетарные передачи ........................................................... |

43 |

22.1. Планетарные передачи. Общие сведения..................... |

43 |

22.2. Достоинства планетарных передач ............................... |

44 |

22.3. Недостатки планетарных передач ................................. |

44 |

22.4. Кинематика передачи ..................................................... |

44 |

22.5. Силы, действующие в зацеплении |

|

планетарной передачи..................................................... |

46 |

22.6. Подбор чисел зубьев планетарной передачи ............... |

47 |

154 |

|

22.7. Особенности установки |

|

солнечного колеса передачи ........................................... |

47 |

22.8. Особенности расчета планетарных передач на |

|

прочность.......................................................................... |

48 |

22.9. Выбор зазоров в исполнительных механизмах ............ |

50 |

22.10. Схема механизма с замыкающей |

|

кинематической цепью.................................................... |

52 |

23. Волновые передачи ................................................................ |

54 |

23.1. Достоинства волновых передач ..................................... |

56 |

23.2. Недостатки волновой передачи ..................................... |

57 |

24. понятие о системе допусков и посадок ................................ |

57 |

24.1. Понятие о взаимозаменяемости ..................................... |

58 |

24.2. Допуски размеров, посадок ............................................ |

58 |

24.3. Квалитеты......................................................................... |

61 |

24.4. Система отверстия и система вала................................. |

62 |

24.5. Предельные отклонения формы и расположения |

|

поверхностей .................................................................... |

64 |

25. Зубчатые и червячные редукторы. |

|

Общие сведения .................................................... |

66 |

25.1. Зубчатые и червячные редукторы ................................. |

66 |

25.2. Классификация редукторов ............................................ |

66 |

25.3. Расчет основных конструктивных параметров |

|

редукторов ........................................................................ |

69 |

26. ВАЛЫ И ОСИ ......................................................................... |

73 |

26.1. Общие вопросы................................................................ |

74 |

26.2. Классификация валов и осей .......................................... |

74 |

26.3. Элементы вала ................................................................. |

75 |

26.4. Материалы для изготовления валов и осей .................. |

78 |

26.5. Критерии работоспособности и расчета валов и осей .... |

79 |

26.6. Расчетная схема и расчетные нагрузки ......................... |

80 |

26.7. Расчет осей и валов на статическую прочность ........... |

81 |

26.8. Расчет валов на статическую прочность ....................... |

82 |

26.9. Расчет осей и валов на выносливость............................ |

84 |

26.10. Оси .................................................................................. |

84 |

155 |

|

26.11. Расчет осей и валов на жесткость ............................... |

88 |

26.12. Расчет валов на колебания ........................................... |

89 |

26.13. К определению расстоянии между опорами |

|

ведомого вала................................................................... |

91 |

26.14. Последовательность расчета пролета вала................. |

92 |

27. Подшипники качения ............................................................ |

92 |

27.1. Подшипники качения. Общие сведения....................... |

93 |

27.2. Недостатки подшипников качения ............................... |

94 |

27.3. Классификация................................................................ |

95 |

27.4. Обозначение подшипников ........................................... |

95 |

27.5. Точность подшипников качения ................................... |

96 |

27.6. Причины выхода подшипников из строя |

|

и критерии расчета .......................................................... |

97 |

27.7. Расчет подшипников качения на долговечность ......... |

97 |

27.8. Определение приведенной нагрузки и подбор |

|

подшипников качения..................................................... |

98 |

27.9. Подбор подшипников качения .................................... |

100 |

27.10. Статическая грузоподъемность подшипников ........ |

101 |

27.11. Распределение нагрузки между телами качения ..... |

102 |

27.12. Потери на трение складываются из следующих |

|

составляющих ................................................................ |

103 |

27.13. Смазка подшипников качения................................... |

104 |

27.14. Посадки подшипников ............................................... |

106 |

27.15. Зазоры в подшипниках ............................................... |

106 |

28. Подшипники скольжения.................................................... |

107 |

28.1. Общие сведения ............................................................ |

107 |

28.2. Классификация.............................................................. |

109 |

28.3. Конструкции подшипников скольжения .................... |

110 |

28.4. Подшипниковые материалы ........................................ |

111 |

28.5. Критерии работоспособности и расчета |

|

подшипников скольжения ............................................ |

112 |

28.6. Условные расчеты подшипников ................................ |

113 |

28.7. Тепловой расчет подшипников ................................... |

114 |

28.8. Проектировочный расчет подшипников |

|

жидкостной смазки ....................................................... |

115 |

156 |

|

29. Конструирование подшипниковых узлов .......................... |

116 |

29.1. Схемы установки подшипников .................................. |

117 |

29.2. Конструирование опор валов конических |

|

шестерен ......................................................................... |

120 |

29.3. Конструирование опор валов-червяков ...................... |

122 |

30. Установка |

|

элементов передач на валах ............................... |

125 |

30.1. Назначение диаметров вала.......................................... |

127 |

30.2. Длины характерных участков вала .............................. |

129 |

31. Муфты 135 |

|

31.1. Муфты. Общие сведения .............................................. |

136 |

31.2. Классификация муфт .................................................... |

138 |

31.3. Подбор стандартной муфты ......................................... |

139 |

31.4. Конструкции муфт ........................................................ |

139 |

31.5. Муфты, разъемные в плоскости, параллельной |

|

оси вала ........................................................................... |

141 |

31.6. Муфты, разъемные в плоскости, перпендикулярной |

|

оси вала ........................................................................... |

142 |

31.7. Компенсирующие муфты ............................................. |

144 |

Библиографический список ....................................................... |

153 |

157

Учебное издание

Нилов Владимир Александрович Рукин Юрий Борисович

Жилин Роман Анатольевич

ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ

Часть 3

В авторской редакции

Компьютерный набор О.И. Повалюхина

Подписано к изданию 27.11.2005. Уч.-изд. л. 8,2

Воронежский государственный технический университет 394026 Воронеж, Московский просп., 14

158