2835.Проблемы разработки месторождений углеводородных и рудных полезных и

..pdf

Секция 6. Горные и нефтепромысловые машины и оборудование

смыва шлама с боковых стенок ПСУ. Для подачи ГЖС на средства очистки, перекачивания ее в емкости и ПСУ установлены два шламовых насоса, на приеме которых установлены дозаторы с деэмульгатором. Дозатор с деэмульгатором также установлен на приеме подпорного насоса, питающего насос высокого давления.

При бурении на депрессии выдерживается следующая технология производства работ. Первоначально бурение производится с использованием ПСУ-1. В процессе бурения деэмульгатор вводится в прием подпорного насоса. После бурения 40–50 м осуществляют переход на бурение с использованием ПСУ-2. Газожидкостную смесь из ПСУ-1 очищают, используя средства очистки, и при необходимости вводят деэмульгатор для разрушения инвертной эмульсии. Перед началом очистки дегазируют ГЖС в дегазаторе. За время бурения 40–50 м с использованием ПСУ-2 происходит полная очистка, а при необходимости иполное разрушение инвертной эмульсии

вПСУ-1. Производят переход на бурение с использованием ПСУ-1, а ПСУ-2 переводят в режим очистки и деэмульгирования ГЖС. Таким образом, бурение на депрессии ведется без остановок с одновременной очисткой и деэмульгированием ГЖС в каждой ПСУ поочередно. Быстрому удалению шлама из ПСУ способствует наличие

вних шнеков с электроприводом.

Сравним эффективность работ при бурении на репрессии и депрессии на примере скважин Шумовского месторождения (таблица).

Сравнение эффективности работ при бурении на репрессии и депрессии (Шумовское месторождение)

Месторождение |

Номер |

Дебит, т/сут |

Прирост дебита, % |

||

скв. |

на репрессии |

на депрессии |

|||

|

|

||||

Шумовское |

192 |

4,8 |

8,6 |

79,1 |

|

Шумовское |

779 |

5,1 |

9,6 |

88,2 |

|

Шумовское |

776 |

5,2 |

10,0 |

92,0 |

|

Шумовское |

740 |

5,2 |

15,0 |

188,0 |

|

Учитывая стоимость нефти на сегодня, вычислим годовой экономический эффект в расчете на одну скважину от внедрения технологии вскрытия продуктивных пластов при отрицательном перепаде давления в системе скважина – пласт на скважинах Шумовского месторождения – 2,109 млн руб.

Список литературы

1.Пат. 2199646 РФ. Способ вскрытия продуктивного пласта на депрессии / Баянов В.М., Братухин Ю.Н., Крысин Н.И., Салихов Р.Г. [и др.]; ООО «ЛУКОЙЛ-

Бурение-Пермь» – № 2002108272/03; заявл. 01.04.2002; опубл. 27.02.2003.

2.Салихов Р.Г. Повышение качества вскрытия продуктивных пластов разработкой и совершенствованием технологии заканчивания скважин при отрицательном дифференциальном давлении в системе скважина – пласт: дис. … канд. техн. наук / ПермНИПИнефть. – Пермь; Самара, 2004.

3.Тангедал М.Дж. Проблемы бурения с депрессией на пласт / Inter-Tech Dril-

lings Solutions ltd. – США.

501

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

ОСНАЩЕНИЕ СТАНКА-КАЧАЛКИ СИСТЕМОЙ ГИБКОЙ СВЯЗИ ШТАНГОВРАЩАТЕЛЯ

Ф.Ф. Рашитов

Научный руководитель – Ю.А. Болтнева Альметьевский государственный нефтяной институт

При проведении работ по обслуживанию троса ШВЛ остро стоит вопрос обеспечения безопасного их проведения, так как при обслуживании оператор вынужден забираться на станок-качалку. При этом увеличивается время на натяжение троса ШВЛ. Для решения вышеизложенных проблем была разработана новая система крепления гибкой связи штанговращателя с пирамидой.

Ключевые слова: ШСНУ, станок-качалка, штанговращатель, трос ШВЛ, траверса канатной подвески.

Сокращение затрат на производство единицы продукции является одним из приоритетов политики группы компаний «Татнефть». Достигнуть этого можно, либо последовательно внедряя новую технику и технологии, либо проведя интенсификацию обслуживания оборудования.

В НГДУ «Альметьевнефть» 76 % скважин действующего фонда эксплуатируются штанговыми глубинными насосами различных типов. В общем количестве надземных ремонтов на ШСНУ ремонты по причине обрыва натяжного ремня штанговращателя ШСНУ в 2010 г. составили 20 %, в 2011 г. – 16 %.

При проведении работ по обслуживанию троса ШВЛ остро стоит вопрос обеспечения безопасного их проведения. Уже произошел несчастный случай с оператором по добыче нефти на скважине № 22294 НГДУ «Джалильнефть», так как при обслуживании оператор вынужден был забираться на станок-качалку. Помимо возникновения опасности при проведении работ увеличивается время на натяжение троса ШВЛ.

В качестве одного из способов решения проблем и перспективного направления повышения эффективности нефтедобычи в части сокращения времени на натяжку троса и безопасности при этой операции предлагается метод усовершенствования системы натяжки гибкой связи штанговращателя для дальнейшего использования при эксплуатации добывающих скважин.

Существующая конструкция траверсы канатной подвески – это траверса в сборе с храповым механизмом, связанная посредством гибкого ремня с вершиной пирамиды станка-качалки (рис. 1), который предназначен для периодического поворота колонны штанг в НКТ во время ее возвратно-поступательного движения, обеспечивающего очистку НКТ от парафина скребками.

Для решения вышеизложенных проблем была разработана новая система крепления гибкой связи штанговращателя с пирамидой (рис. 2), а именно – в верхней части пирамиды СК устанавливается ролик (рис. 3), через который проходит тросик, который крепится к нижней части пирамиды посредством прижимного болта (рис. 4) либо приварного ушка. Обслуживание оператором проводится

502

Секция 6. Горные и нефтепромысловые машины и оборудование

по той же аналогии, что и раньше, но при этом нет необходимости лезть наверх, в связи с чем сокращается травмоопасность на производстве, а также время на устранение обрывов и настроек гибкой связи штанговращателя станка-качалки.

Рис. 1. Станок-качалка со штанговращателем

Рис. 2. Крепление троса

503

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

Рис. 3. Приварной ролик для прохождения троса

Рис. 4. Фиксация троса в натянутом положении при помощи прижимного болта

Список литературы

1.Авербух Б.А., Калашников Н.В. Ремонт и монтаж бурового и нефтегазопромыслового оборудования. – М.: Недра, 1996. – 368 с.

2.Молчанов Г.В. Машины и оборудование для добычи нефти и газа. – М.:

Недра, 1984. – 464 с.

504

Секция 6. Горные и нефтепромысловые машины и оборудование

ИССЛЕДОВАНИЕ РЕЖИМОВ РАБОТЫ ПРИВОДОВ ШАХТНЫХ САМОХОДНЫХ ВАГОНОВ 5ВС-15М И ВС-30

В.А. Романов

Научный руководитель – канд. техн. наук Д.И. Шишлянников Пермский национальный исследовательский политехнический университет

Представлены результаты экспериментальных исследований величины и характера изменения нагрузок приводов шахтных самоходных вагонов 5ВС-15М и ВС-30. Представлены рекомендации по увеличению эффективности процесса транспортирования калийной руды в очистных камерах, повышению маневренности самоходных вагонов и уменьшению времени простоев при разгрузке.

Ключевые слова: шахтный самоходный вагон, нагруженность приводов, параметры режима работы, эффективность эксплуатации.

Для предприятий, осуществляющих добычу калийной руды подземным способом, актуальными остаются задачи повышения эффективности использования выемочных и транспортирующих машин, увеличения производительности и эксплуатационной надежности, уменьшения материальных затрат на поддержание работоспособности горнодобывающего оборудования. В настоящее время на калийных рудниках РФ принята камерная система отработки пластов с использованием механизированных комбайновых комплексов, в состав которых входят проходческо-очистные комбайны, бункер-перегружатели и шахтные самоходные вагоны (ШСВ). Наибольшее распространение получили двухосные самоходные вагоны 5ВС-15М и трехосные вагоны ВС-30 грузоподъемностью 15 и 30 т соответственно производства ЗАО «УГМК Рудгормаш» (г. Воронеж).

Увеличение энерговооруженности современных проходческо-очистных комбайнов позволяет обеспечить техническую производительность до 7–8 т/мин. В то же время производительность используемых на рудниках шахтных самоходных вагонов в 2,0–2,5 раза ниже и определяется расстоянием доставки (таблица) [1].

Производительность доставки ШСВ

Грузоподъемность |

Производительность ШСВ, т/мин, при длине доставки, м |

|||

вагона, т |

35 |

100 |

150 |

200 |

15 |

4,15 |

3,18 |

2,75 |

2,38 |

22 |

5,62 |

4,38 |

3,8 |

3,3 |

30 |

7,12 |

5,64 |

4,93 |

4,32 |

Высокие грузоподъемность и энерговооруженность вагонов ВС-30, по данным ОАО «Уралкалий», обусловливают увеличение эффективности транспортирования руды в очистных камерах на 20–25 % [2]. Однако в ходе эксплуатации вагона ВС-30 выявлены недостатки, определяющие необходимость дальнейшего совершенствования конструкции и технологических схем работы ШСВ: трехосная компоновка вагона определяет увеличение времени маневровых операций; на-

505

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

блюдаются простои при разгрузке; низкой надежностью характеризуются электродвигатели, электрооборудование и узлы ходовой части.

Исследования нагруженности приводов самоходных вагонов 5ВС-15М и ВС-30 проводились на рудниках ОАО «Уралкалий». Методикой исследований предусматривалось использование программно-регистрирующего комплекса «ВАТУР», осуществляющего измерение, запись и сохранение мгновенных значений токов и напряжений, потребляемых электродвигателями ШСВ. Ускорения и замедления ШСВ регистрируются посредством акселерометрического датчика угла наклона, установленного вдоль продольной оси вагона[3].

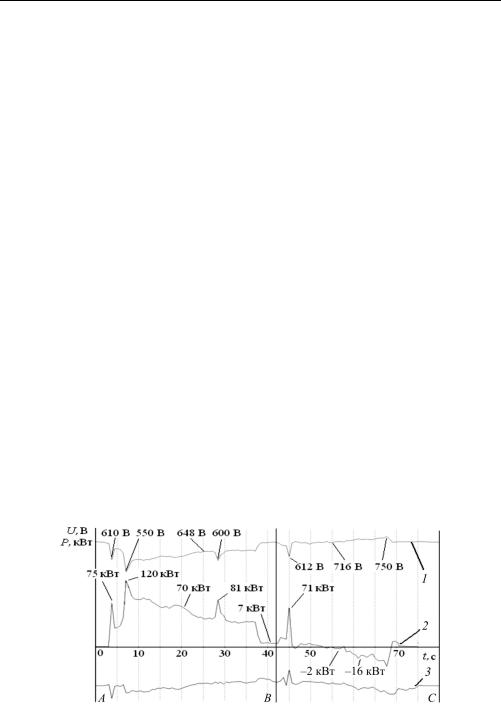

При трогании груженого вагона 5ВС-15М на первой скорости (рис. 1) наблюдается падение напряжения в питающей сети до величины 610 В, пусковая активная мощность, потребляемая двумя электродвигателями хода, составляет 75 кВт. Кратковременное увеличение активной мощности до 120 кВт и падение напряжения до 550 В наблюдается при переключении двигателей хода на вторую скорость. Участок разгона ШСВ характеризуется номинальным режимом работы приводов и отсутствием сверхнормативных нагрузок.

Пусковая активная мощность, потребляемая четырьмя ходовыми двигателями груженого вагона ВС-30 (рис. 2), при трогании на первой скорости составляет 237 кВт, падение напряжения в силовой цепи – 161 В. В начале равномерного движения нагрузка на ходовые приводы составляет 54 кВт. Таким образом, при движении груженого ШСВ на первой скорости ходовые двигатели работают с перегрузкой 43 %. Переход с первой скорости на вторую сопровождается кратковременным увеличением активной мощности до 346 кВт и падением напряжения до 530 В. При движении вагона под уклон нагрузка на ходовые двигатели составляет 142 кВт. Переход на третью скорость характеризуется наличием продолжительных перегрузок. Следует отметить, что величина и характер изменения нагруженности ходовых электродвигателей ШСВ зависят от траектории и динамики движения вагона.

Рис. 1. График изменения напряжения и активной трехфазной мощности, потребляемой ходовыми электродвигателями груженого вагона 5ВС-15М: 1 – напряжение; 2 – активная мощность, потребляемая ходовыми электродвигателями; 3 – сигнал акселерометрического датчика (профиль трассы); АВ – движение в гору; ВС – движение под уклон

506

Секция 6. Горные и нефтепромысловые машины и оборудование

Рис. 2. График изменения напряжения и активной трехфазной мощности, потребляемой ходовыми электродвигателями груженого вагона ВС-30.

Обозначения см. на рис. 1

Начало разгрузки вагона 5ВС-15М характеризуется увеличением значения потребляемой активной мощности электродвигателя конвейера до 40 кВт (перегрузка более 33 %), по мере выгрузки руды из кузова вагона значение потребляемой активной мощности уменьшается. Полная разгрузка вагона происходит в течение 45 с. Двигатель не переключают на вторую скорость с целью недопущения критических перегрузок.

При разгрузке вагона ВС-30 привод конвейера включался 9 раз, что обусловлено малой пропускной способностью рудоспускного гезенка. При номинальной мощности электродвигателя конвейера 30 кВт в начальный период разгрузки привод работает с перегрузкой 34 %. Полная разгрузка вагона осуществляется в течение 4 мин.

Наиболее неблагоприятный режим работы маслостанции возникает при неподвижном вагоне и неработающих гидроприводах. При таком режиме работы большая часть энергии, потребляемой электродвигателем, затрачивается на нагрев рабочей жидкости.

Анализируя полученные данные, необходимо отметить следующее. Двигатели ШСВ работают в повторно-кратковременном режиме. Наиболее неблагоприятными условиями характеризуется режим работы ходовых двигателей вагонов ВС-30, что определяется наличием систематических перегрузок. Ступенчатое изменение частоты вращения двигателей, осуществляемое переключением их обмоток, является морально устаревшим и неэффективным техническим решением, не позволяет обеспечить регулирование усилий на приводных валах основных механизмов, что обусловливает возникновение аварийных отказов, увеличение времени простоев ШСВ в ремонте и повышение материальных затрат на поддержание их работоспособности. Улучшение условий работы электродвигателей, самоходных вагонов возможно посредством использования частотно-регулируемого привода. На сегодняшний день предприятиями – поставщиками машиностроительной

507

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

продукции для калийных рудников предложены новые конструкции вагонов, в состав электрооборудования которых входят тиристорные преобразователи частоты. В настоящее время проводятся испытания и осуществляется опытная эксплуатация данных ШСВ на рудниках ОАО «Уралкалий» [4].

Список литературы

1. Старков Л.И., Земсков А.Н., Кондрашев П.И. Развитие механизированной разработки калийных руд. – Пермь: Изд-во Перм. гос. техн. ун-та, 2007. –

522с.

2.Веденеев И.А. Новый самоходный вагон для ОАО «Уралкалий» // Горная промышленность. – 2005. – № 3. – С. 48–50.

3.Исследование нагруженности и возможности прогнозирования энергоресурса приводов исполнительных органов комбайна «Урал-20Р» / Г.Д. Трифанов [и др.] // Горное оборудование и электромеханика. – 2013. – № 2. – С. 41–44.

4.Аникин А.С. Внедрение частотно-регулируемого асинхронного электропривода на шахтный самоходный вагон В15К // Вестник Юж.-Урал. гос. ун-та.

Энергетика. – 2009. – № 15. – С. 67–71.

508

Секция 6. Горные и нефтепромысловые машины и оборудование

РАЗРАБОТКА СТЕНДА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РЕЗАНИЯ ПОРОДЫ ЗУБЬЯМИ

Н.С. Тарасов, И.С. Останин

Научный руководитель – канд. техн. наук А.К. Муравский Пермский национальный исследовательский политехнический университет

Представлен обзор стендов для исследования процесса резания породы. Предложен новый стенд для исследования процесса резания породы зубьями. Проведены расчеты в программе «Компас-3D».

Ключевые слова: порода, зуб, резание, разрушение породы, стенд.

Зубья являются важнейшими элементами рабочих органов горных выемочнопогрузочных машин. Зубья ковша первыми воспринимают нагрузки при разработке породы и облегчают процесс ее разрушения за счет увеличения удельной нагрузки в 2,0–2,5 раза, а также предохраняют кромку ковша между зубьями от износа при их соответствующей расстановке. При увеличении расстояния между зубьями (ширина ковша не изменяется) происходит увеличение удельной нагрузки на зубья и увеличивается износ кромки ковша между ними. При уменьшении этого расстояния происходит увеличение суммарной ширины зубьев, что повышает сопротивление копанию. Расстановка зубьев на ковше влияет на величину нагрузок, действующих на отдельные зубья. Неравномерное распределение нагрузки между зубьями ковша отрицательно сказывается на работоспособности ковша, в частности происходит неравномерный износ зубьев и выход их из строя, увеличивается число внезапных поломок отдельных зубьев. Таким образом, рациональная расстановка зубьев на ковше может быть обеспечена при равномерном распределении нагрузки между зубьями.

Исследованием процесса резания породы зубьями ковшей занималось много ученых, в частности Н.Г. Домбровский, А.Н. Зеленин, Ю.А. Ветров и др. Основные исследования и работы были направлены на выявление действующей силы резания в результате изучения процесса взаимодействия зубьев и породы в зависимости от их относительного положения. Работы [1, 2, 3] позволяют учесть влияние формы и расположения зубьев на силу резания.

Стенды для исследования процессов резанья породы разрабатывались ранее. Например, стенд для исследования процессов разрушения горных пород [4]. Подобная конструкция позволяет обеспечить возможность фиксации во времени процесса разрушения породы с изменяющейся глубиной резания. Недостатком данного стенда является сложность конструкции.

Конструкция универсального стенда для исследования процессов резания горных пород [5] обеспечивает приближение моделируемых процессов резания к реальным условиям за счет обеспечения при резании как прямолинейного, так и серповидного типа стружек. Недостатками стенда являются сложность конструкции и необходимость использования насосной станции.

509

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

Однако, несмотря на значительный объем предлагаемых конструкций стендов и проведенных исследований, процесс взаимодействия отдельных зубьев ковша с породой недостаточно изучен.

Для исследования процесса резания породы зубьями ковшей разработан экспериментальный стенд, за основу которого взят токарный станок Завода № 1 учебного оборудования г. Ростова, тип Тв4, 1967 г. выпуска. Мощность электродвигателя 0,6 кВт. Ход передвижения каретки суппорта равен 0,3 м. Скорость движения каретки суппорта может дискретно изменятся в пределах от 0,3 до

1,2 м/мин.

На токарном станке установлена металлическая конструкция, состоящая из трех швеллеров 2 и пяти уголков 1, закрепленных между собой болтовыми соединениями 3 (рис. 1). На центральном уголке закреплены три зуба 8. На центральном и одном из крайних зубьях 8 установлены тензодатчики 9. Образец 7 установлен на каретке суппорта 4, которая способна перемещаться по направляющим 5 посредством винта 6. Дискретное изменение скоростей перемещения образца 7 осуществляется с помощью рукояток 11. Зубья 8 способны изменять свое положение относительно друг друга за счет болтовых соединений 3 между зубьями и пластиной 10.

Рис. 1. Общий вид стенда: 1 – уголок; 2 – швеллер; 3 – болтовое соединение; 4 – каретка суппорта; 5 – направляющие; 6 – винт; 7 – образец; 8 – зубья; 9 – тензодатчики; 10 – пластина; 11– рукоятки

Для регистрации сил резания используются тензодатчики 9. При включении стенда каретка суппорта 4 с установленным на ней образцом 7 начинает движение навстречу зубьям 8. В результате взаимодействии зубьев 8 с образцом 7 происхо-

510