2835.Проблемы разработки месторождений углеводородных и рудных полезных и

..pdf

Секция 6. Горные и нефтепромысловые машины и оборудование

Станки-качалки без ременной передачи используют специальную муфту для передачи крутящего момента. Дебит скважин, эксплуатируемых такими станкамикачалками, составляет 40–60 м3/сут.

Рис. 3. Станок-качалка с трехступенчатым коническо-цилиндрическим редуктором

Отсутствие ременной передачи, которая в обычных механизмах предохраняет оборудование от поломок при перегрузках, потребовало в данном случае другого конструктивного решения. Муфта, соединяющая двигатель с редуктором, снабжена срезным штифтом, заключенным в резиновую оболочку, которая смягчает пусковой момент. При заклинивании плунжера скважинного насоса или поломках в кинематической цепи штифт срезается, предохраняя электродвигатель от перегрузки.

Компоновка трансмиссии такого станка-качалки отличается отсутствием ременной передачи, что компенсируется применением трехступенчатого редуктора

спередаточным числом i = 165 (рис. 3). Редуктор с помощью муфты соединяется

сэлектродвигателем. При этом приходится применять угловую передачу, поэтому редуктор имеет коническо-цилиндрическую конструкцию с быстроходной конической ступенью.

Отсутствие ременной передачи не позволяет регулировать частоту хода балансира, поэтому предусматривается применение регулируемого многоскоростного асинхронного электродвигателя, который за счет изменения схемы подключения может обеспечить частоту вращения вала 495, 745, 990 и 1485 об/мин. Соответственно получают 3; 4,5; 6 и 9 качаний балансира в минуту, причем резко

451

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

сокращается время перевода ШСНУ на другой режим работы по сравнению со сменой шкивов.

Внастоящее время большинство скважин эксплуатируются ШСНУ, где

вкачестве привода используются станки-качалки типа СКД. Это обусловлено тем, что станки-качалки типа СКД просты в изготовлении и обслуживании, устанавливаются на скважинах с дебитом до 60 м3/сут. Однако запасы нефти

вместорождениях постепенно уменьшаются, так что в скором времени не малое внимание будет уделено тихоходным станкам-качалкам, которые позволяют эффективно эксплуатировать скважины с очень малым дебетом, порядка 5 м3/сут. Станки-качалки без ременной передачи гораздо сложнее в производстве, поэтому используются редко.

Список литературы

1. Криц В., Шадрина А. Основы нефтегазового дела [Электронный ресурс] //

ИНТУИТ. – URL: www.intuit.ru/studies/courses/4808/1056/lecture/16217.

2.Молчанов А.Г. Машины и оборудование для добычи нефти и газа. – М.:

Альянс, 2010. – 588 с.

3.Молчанов А.Г. Пути дальнейшего совершенствования штанговых скважинных насосных установок [Электронный ресурс] // Бурение и нефть. – URL:

http://burneft.ru/archive/issues/2014-02/1.

452

Секция 6. Горные и нефтепромысловые машины и оборудование

ТЕХНИЧЕСКИЕ ПРЕДЛОЖЕНИЯ ПО ПОВЫШЕНИЮ ЭФФЕКТИВНОСТИ НАКЛОННЫХ ПОДЪЕМНЫХ УСТАНОВОК

А.С. Белозеров

Научный руководитель – канд. техн. наук, доцент Н.В. Чекмасов Пермский национальный исследовательский политехнический университет

Рассмотрен способ повышения эффективности наклонных подъемных установок с использованием вогнутого профиля трассы с уменьшением угла наклона сверху вниз.

Ключевые слова: открытые горные работы, скиповой подъем, транспортные затраты, вогнутый профиль трассы, производительность подъемника.

Транспортная проблема является наиболее актуальной для карьеров средней

ивыше средней глубины. Ухудшение технико-экономических показателей добычи минерального сырья при увеличении глубины карьера зависит главным образом от затрат на транспортные операции. Широкое применение на карьерах нашла комбинация автотранспорта со скиповым подъемом. Благодаря большому углу наклона скиповый подъем характеризуется наименьшей (по сравнению с другими видами транспорта) длиной пути при той же глубине подъема, а также небольшим объемом горно-капитальных работ. Преимущество скипового подъема – возможность транспортирования взорванной скальной горной массы без предварительного ее дробления в расположенных в карьере передвижных или полустационарных дробилках. Скип при движении по рельсам обладает малым удельным сопротивлением перемещению груза. Кроме того, скиповый подъем наименее подвержен действию климатических условий, а при строительстве не требует больших капитальных вложений.

Кнедостаткам следует отнести то, что производительность скипового подъема, как и всякой транспортной установки циклического действия, зависит от скорости скипа, продолжительности пауз на погрузку-разгрузку и от длины пути. Наличие пауз в цикле работы скиповой подъемной установки, а также свойственный ей как системе циклического действия динамический режим с ускорением

изамедлением хода скипов в начальный и конечный периоды цикла являются причинами повышенной мощности двигателей подъемной машины [1]. Но более существенный недостаток таких наклонных подъемных установок заключается в их неуравновешенности, которая проявляется в том, что вращающий момент приводного двигателя, определяемый разностью натяжений канатов, является наибольшим в начале цикла подъема, а затем он недоиспользуется по мощности.

Идея уравновешивания наклонных подъемных установок интересна прежде всего тем, что позволяет обеспечить высокопроизводительный подъем установками большой грузоподъемности в энергетически эффективном режиме работы. Такие установки могут успешно эксплуатироваться в качестве ключевого звена в комбинированной транспортной системе на открытых горных работах [2].

453

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

Для устранения указанных недостатков предлагается использование двухконцевой наклонной подъемной установки с сосудами, установленными на рельсовых направляющих, выполненных по всей длине с вогнутым профилем с уменьшением угла наклона сверху вниз (рисунок) [3].

Рис. Вогнутый профиль трассы наклонного подъема

Такое выполнение трассы позволяет уменьшить мощность подъемного электродвигателя, расчетную нагрузку на канат, а также повысить долговечность подъемной установки за счет ее уравновешенности. Это обусловлено тем, что сопротивления, создаваемые в начале движения, будут меньше по сравнению с прямолинейным профилем трассы при тех же условиях. Более крутой наклон в конце подъема создает повышенное сопротивление движению скипа, при котором процесс торможения будет происходить за счет свободного выбега. В уравновешенном подъемнике максимальное ускорение достигается за более короткий период времени.

Таким образом, малое статическое сопротивление за счет меньшего угла наклона трассы в начале подъема способствует быстрому разгону и низким затратам энергии на начало движения груженого скипа, позволяя использовать подъемный двигатель меньшей мощности. При работе наклонных подъемников с более высокими скоростями, ускорениями и замедлениями увеличивается производительность. Возможность использования больших максимальных скоростей, ускорений, замедлений увеличивает производительность подъемной установки. На сходе с барабанов канаты имеют постоянное натяжение за счет изменения угла наклона трассы. Снижение динамических и статических нагрузок позволит повысить срок службы каната.

454

Секция 6. Горные и нефтепромысловые машины и оборудование

Список литературы

1.Спиваковский А.О., Потапов М.Г. Транспортные машины и комплексы открытых горных разработок: учебник для вузов. – 4-е изд., перераб. и доп. – М.:

Недра, 1983. – 383 с.

2.Носырев Б.А. Схемы карьерных наклонных подъемных установок, их оценка и области применения // Труды Свердлов. горн. ин-та. – 1972. – Вып. 97. –

С. 3–6.

3. А. с. 990628. Двухконцевая наклонная подъемная установка / Чекмасов Н.В.,

Чугунов А.Н. – № 290318922-03; заявл. 3.03.80; опубл. 23.01.83. – Бюл. № 3.

455

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

К ВОПРОСУ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ ЦЕНТРОБЕЖНЫХ НАСОСОВ

О.М. Брусова

Научный руководитель – канд. техн. наук С.Л. Кузьмин Рудненский индустриальный институт

Центробежные насосы нашли широкое применение во всех отраслях промышленности, где есть необходимость в перекачке жидкости. Рассматривается вопрос повышения эффективности работы центробежных насосов за счет изменения конструкции рабочего колеса.

Ключевые слова: центробежный насос, рабочее колесо, конструкция, эксплуатация, напор, износ, гидравлические потери.

Рабочее колесо является важнейшей деталью центробежного насоса. Оно предназначено для передачи энергии от вращающегося вала насоса жидкости. Различают рабочие колеса с односторонним и двусторонним входом воды, закрытые, полуоткрытые [1].

Развиваемый центробежным насосом напор зависит от формы лопаток и создаваемого ими соотношения скоростей.

Известно цельнолитое рабочее колесо центробежного насоса с лопастями, поверхности двоякой кривизны которых обеспечивают снижение гидродинамических потерь. Недостатками такого колеса, в особенности в малогабаритных насосах, являются пониженная экономичность вследствие повышенной толщины лопастей и невысокой чистоты поверхностей, обусловленных литейными ограничениями, а также невозможность использования более прочных материалов в местах наибольшего коррозионно-абразивного износа колес – входных и выходных частей лопастей [2].

Известно также рабочее колесо, содержащее рабочие лопасти и диски, жестко соединенные между собой с помощью хвостовиков лопастей, входящих в тело дисков. Однако оно также имеет ряд несовершенств, а именно ослабление прочности рабочего колеса за счет выполнения хвостовиков в форме ласточкина хвоста, так как взвешенные в воде абразивные частицы перекачиваемых сред могут вызывать засорения каналов и уплотнений и повышенный износ элементов проточной части [3].

В первый период эксплуатации, когда под действием гидроабразивного потока сглаживаются литейные неровности поверхностей каналов, т.е. снижается шероховатость, напор насоса и КПД могут возрастать. Однако такое повышение может быть кратковременным, так как достаточно быстрый износ деталей уплотнения со стороны входа в колесо приводит к увеличению утечек гидросмеси из напорной во всасывающую полость и, соответственно, к снижению напорных характеристик.

Изнашивание проточных каналов рабочего колеса в значительно меньшей степени, чем изнашивание уплотнительных щелей, сказывается на изменении ха-

456

Секция 6. Горные и нефтепромысловые машины и оборудование

рактеристик насоса. Даже изнашивание лопастей может несущественно изменить напорную характеристику, однако потребляемая мощность и КПД при этом изменяются по-разному. Если при изнашивании уплотнений повышается потребляемая мощность, то при изнашивании лопастей колеса одновременно со снижением напора уменьшается и потребляемая мощность. Исходя из этого падение КПД в последнем случае меньше, чем в первом (рис. 1).

а |

б |

Рис. 1. Влияние гидроабразивного износа на характеристику насоса:

а– зависимость напора и мощности двигателя от подачи насоса; б – зависимость КПД от подачи насоса; 1 – характеристика насоса при работе на воде; 2 – характеристика насоса после кратковременной работы на гидросмеси; 3 и 4 – характеристики насоса при дальнейшем увеличении времени работы на гидросмеси

Изнашивание входных кромок лопастей рабочего колеса приводит к уменьшению допустимой высоты всасывания и опасности появления кавитации.

В связи с этим возникла необходимость в модернизации конструкции рабочего колеса, в котором будут снижены гидравлические потери и повышены напорные характеристики на выходе.

Согласно методике [4] был сделан расчет радиального колеса с цилиндрическими лопастями для конкретного центробежного насоса, перекачивающего гидросмесь с производительностью 400 м3/ч, напором 40 м и частотой вращения

1450 об/мин.

Согласно расчету были определены следующие параметры:

–диаметр входа;

–гидравлический и объемный КПД;

–диаметр втулки колеса;

–скорость входа выбрана так, чтобы обеспечить благоприятные условия проектирования лопасти. На основании анализа размеров колес насосов, обеспечивающих наиболее высокие значения гидравлического КПД, можно рекомендовать значение входного угла лопасти β от 20° до 25°;

457

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

–размеры выхода из колеса рассчитаны из условия обеспечения необходимого расчетного напора и устойчивости потока в канале методом последовательных приближений;

–число лопастей выбиралось так, чтобы образовать каналы достаточной длины;

–толщина лопастей и угол наклона рассчитывались исходя из технологии изготовления и прочности.

Профилирование лопасти осуществлялось так, чтобы появилась возможность более благоприятных условий для безотрывного обтекания контура лопасти потоком, что соответствует минимуму гидравлических потерь.

Для снижения гидравлических потерь и увеличения напорных характеристик в рабочем колесе центробежного насоса, а именно – на лопастях, сделаем направляющие в виде зубьев треугольной формы, которые будут разбивать поток жидкости. Диски и рабочие лопасти с направляющими образуют литую конструкцию (рис. 2).

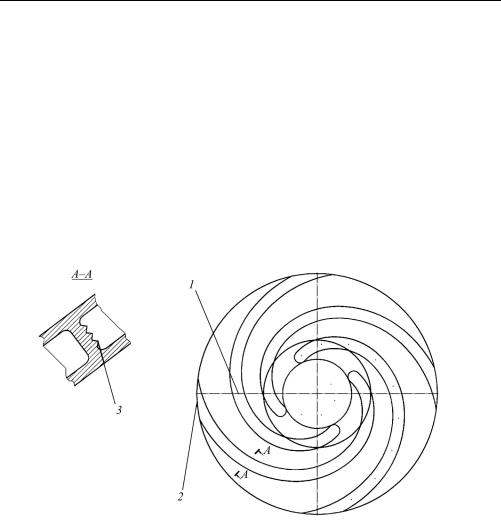

Рис. 2. Рабочее колесо центробежного насоса:

1 – пространственные рабочие лопасти; 2 – диск; 3 – направляющие

При работе рабочего колеса в составе центробежного насоса рабочие лопасти захватывают жидкость и выбрасывают в отвод (на рисунке не показан). Эти направляющие создают направленный поток жидкости, тем самым увеличивая скорость течения жидкости на выходе [5].

Предлагаемое рабочее колесо имеет следующие преимущества:

–большую прочность и надежность конструкции;

–малые гидродинамические потери из-за технологии изготовления (литье по выплавляемым моделям).

Данный вид рабочего колеса защищен авторским свидетельством Республики Казахстан [5]. На данный момент насос с разработанным колесом работает на обогатительной фабрике АО ССГПО.

458

Секция 6. Горные и нефтепромысловые машины и оборудование

Для литья рабочего колеса предлагается использовать материал полиуретан [6]. Изделия формовые из литьевых полиуретанов на основе форполимеров (СКУ-ПФЛ-100, СКУ-ПФЛ-65, СКУ-ПФЛ-74) предназначены для применения в условиях интенсивного абразивного и гидроабразивного износа, высоких ударных давлений, в качестве уплотнителей в подвижных и неподвижных соединениях. Работа в данном направлении ведется.

Список литературы

1.Буренин В.В., Гаевик Д.Т. Конструкция и эксплуатация центробежных насосов. – М.: Машиностроение, 1977. – 151 с.

2.Михайлов А.К., Малюшенко В.В. Лопастные насосы. – М.: Машинострое-

ние, 1977. – 288 с.

3.Пат. № 2154197 РФ. Рабочее колесо центробежного насоса / Байби-

ков А.С., Клюжин Е.А. – № 98120712/06; опубл. 10.08.2000.

4.Ломакин А.А. Центробежные и осевые насосы. – Л.: Машиностроение,

1965. – 360 с.

5.А. с. 68162 Республика Казахстан. Рабочее колесо центробежного насоса / Айдарханов А.М., Куанышбаев Ж.М., Камаев С.В., Черепанов Д.С., Курма-

нов С.Т., Искаков М.М. – № 2009/0986.1; опубл. 27.07.2009.

6.Кольцов Н.И., Ефимов В.А. Полиуретаны / ЧГУ. – Чебоксары, 2000. – 120 с.

459

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

РАЗРАБОТКА МЕТОДИКИ ПРОЕКТИРОВАНИЯ НЕФТЯНЫХ СТУПЕНЕЙ

Р.Р. Гизатуллин

Научный руководитель – д-р физ.-мат. наук С.Н. Пещеренко Пермский национальный исследовательский политехнический университет

Конструкция ступени погружного насоса имеет большое количество геометрических параметров. Перебрать их все не представляется возможным. Целью данной работы является создание методики проектирования оптимальной конструкции нефтяной ступени.

Ключевые слова: ступень ЭЦН, быстрый и точный расчет, КПД, напор.

Первый погружной центробежный насос был изготовлен в 1926 г. по патентам выпускника Петроградского политехнического института А.С. Арутюнова. Промышленное применение установок погружных электроцентробежных насосов (УЭЦН) в нашей стране началось в 1943 г. [1]. В настоящее время более 70 % нефти в России добывается УЭЦН.

Хотя опыт применения центробежных нефтяных ступеней превышает 70 лет, их конструкция постоянно модернизируется. Так, например, только за последние 10 лет были предложены центробежно-вихревая [2] и центробежно-осевая [3] ступени. В настоящее время начинается промышленное применение центробежной ступени с радиальным направляющим аппаратом [4].

Возможность модернизации конструкции ступени, несмотря на длительное ее применение, обусловлена тем, что ее геометрия задается более чем 20 параметрами и далеко не все возможные параметры, варианты сочетаний этих параметров были изучены. Так, если варьировать каждый геометрический размер на 5 уровнях, получим 520 ≈ 95 трлн вариантов конструкции.

Целью данной работы было создание иерархической методики проектирования нефтяных ступеней.

На первом этапе расчеты ведутся по упрощенной методике расчета рабочих характеристик ступеней, время расчета ~5 мин.

Создается база данных конструкций и их рабочих характеристик, по которой непараметрическими методами получается зависимость поверхности отклика от варьируемых геометрических размеров ступеней.

На третьем этапе по поверхности отклика находятся экстремумы, соответствующие наиболее привлекательным конструкциям, для которых выполняются точные расчеты их рабочих характеристик.

В настоящее время разработаны методики упрощенного быстрого расчета

иполного или точного расчета. Ниже приведено их краткое описание. Упрощенная расчетная область была построена с помощью программы

Unigraphics NX и включала в себя один лопастной канал рабочего колеса (рис. 1, а) и один канал направляющего аппарата (рис. 1, б).

460