2835.Проблемы разработки месторождений углеводородных и рудных полезных и

..pdf

Секция 6. Горные и нефтепромысловые машины и оборудование

а |

б |

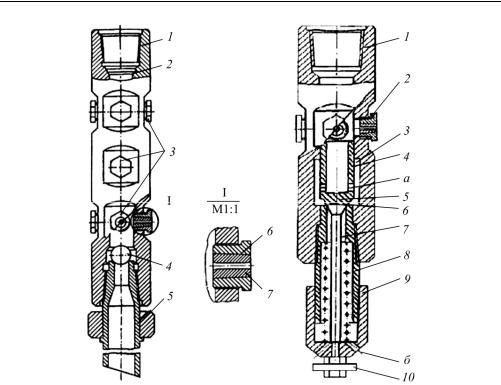

Рис. Перфораторы: а – гидроперфоратор АП-6М; 1 – корпус; 2 – запорное гнездо;

3– насадки; 4 – шар; 5 – хвостовик; 6 – держатель насадки; 7 – насадка;

б– гидропескоструйный перфоратор с управляемым с поверхности клапанным механизмом

Впроцессе гидропескоструйной перфорации к концу операции весь ствол скважины ниже интервала последнего реза оказывается заполненным осажденным песком. В связи с тем, что осаждение песка происходит из воды при повышенном избыточном давлении (15–30 МПа в зависимости от глубины расположения продуктивного пласта), со временем происходит его сильное уплотнение. При использовании серийных перфораторов удалить осажденный песок промывкой не представляется возможным, так как к моменту его удаления песок уже максимально уплотнился. Последнее обусловлено конструкцией серийных перфораторов, не позволяющих немедленно приступить к вымыву песка после окончания последнего реза, так как до этого времени должен быть вымыт рабочий шар 4 (рисунок, а). Однако вымывание рабочего шара 4 (см. рисунок, а) возможно только после удаления песка из всего объема рабочей жидкости, так как на время переключения на обратную промывку необходимо остановить циркуляцию жидкости через скважину. А это при наличии в рабочей жидкости песка приведет к его оседанию и прихвату инструмента. В связи с этим при использовании серийных перфораторов для разрушения и вымывания песка спускают забойные двигатели

481

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

с долотом. С целью исключения этого недостатка серийных перфораторов был разработан гидропескоструйный перфоратор с управляемым с поверхности клапанным механизмом (рисунок, б).

Отличительной особенностью этого перфоратора является наличие в нем встроенного клапанного механизма, позволяющего управлять с поверхности открытием центрального промывочного канала, оборудованного на входе насадками, с одновременным закрытием перфорационных отверстий и тем самым обеспечивающим эффективный размыв осажденного песка.

Конструктивно гидроперфоратор включает корпус 1 (см. рисунок, б), гидромониторные насадки 2; клапан, состоящий из запорного гнезда 6 и выполненный в виде конуса, запорного элемента 5. Запорное гнездо 6 выполнено на жестко закрепленном в корпусе 1 патрубке-хвостовике 8. На запорном элементе 5 установлена подвижная втулка-клапан б (в данном случае выполненная как единое с элементом 5 изделие), содержащая радиальные каналы – а. Запорный элемент 5 жестко соединен с подпружиненным стержнем 7, который, в свою очередь, соединен с подвижной втулкой-стаканом 9, имеющей наклонно-направленные каналы – б. Подвижная втулка-стакан 9, охватывая фигурный патрубок-хвостовик 8, может перемещаться по нему. Она закреплена на стержне 7 вместе с наружным опорным диском 10 (см. рисунок, б).

Между корпусом 1 и запорным элементом 5 выполнена кольцевая проточка 3. Работает перфоратор следующим образом. Поскольку запорный элемент 5

спомощью пружины прижат к гнезду 6, клапан при спуске перфоратора в скважину и при проведении ЩГПП закрыт, а гидромониторные насадки 2 открыты.

После окончания последнего реза проводится очистка ствола скважины от осевшего шлама. После достижения устойчивой работы насосных агрегатов осуществляют дискретную подачу лифта на забой с амплитудой 0,25–0,35 м до упора наружного опорного диска в песчаную пробку. Потеря веса при этом (по индикатору веса) составляет 0,5–2,0 т.

Врезультате создания нагрузки подпружиненная втулка-стакан 9 вместе со стержнем 7, запорным элементом 5 и подвижной втулкой-клапаном 4 перемещается вверх, открывая проход для рабочей жидкости через гнездо клапана 6 и перекрывая каналы гидромониторных насадок 2.

Подаваемая под давлением промывочная жидкость из колонны труб проходит через радиальные каналы а в подвижной втулке 4, через кольцевую проточку 3, через полость патрубка-хвостовика 8 и поступает в наклонно-направленные каналы 4 подвижной втулки-стакана 9, по выходу из которых напорными струями

сгидромониторным эффектом производит размыв песчаной пробки и вынос размытого песка через затрубное пространство скважины на поверхность.

Размыв песка восстанавливает вес инструмента по индикатору. Дискретную подачу (0,25–0,35 м) и операцию повторяют до полного размыва песка в скважине.

Широким промышленным экспериментом (более чем на 30 скважинах) показано, что применение гидроперфоратора с управляемым с поверхности клапанным

482

Секция 6. Горные и нефтепромысловые машины и оборудование

механизмом позволяет снизить трудоемкость и сократить объем заключительных работ после проведения ЩГПП за счет следующих его особенностей:

–весь цикл работ по промывке скважины и удалению осевшего песка проводится через перфоратор;

–не требуется проведения дополнительных работ по спуску и подъему забойного двигателя с долотом, как это практикуется при использовании серийных перфораторов;

–промывка и удаление осажденного песка проводятся до наступления максимальной степени его уплотнения;

–наличие на выходе из перфоратора наклонно-направленных каналов, создающих при промывке гидромониторный эффект, позволяет произвести эффективный размыв даже уплотненного песка.

Названные преимущества гидроперфоратора позволяют также разместить жидкость интенсификации в интервале перфорации. В результате достигается совмещение во времени процесса интенсификации притока с подъемом перфоратора

испуском лифта для добычи нефти [1].

Список литературы

1.Салихов Р.Г., Крапивина Т.Н., Крысин Н.И. Применение щелевой гидропескоструйной перфорации при вторичном вскрытии продуктивных пластов. –

СПб.: Недра, 2005. – 180 с.

2.Технологический регламент на проведение щелевой гидропескоструйной перфорации. – Уфа: Монография, 2004. – 132 с.

483

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ И ТЕХНИЧЕСКИХ СРЕДСТВ РЕКОНСТРУКЦИИ СКВАЖИН БУРЕНИЕМ ДОПОЛНИТЕЛЬНЫХ СТВОЛОВ С ЦЕЛЬЮ ПОВЫШЕНИЯ ДЕБИТОВ СКВАЖИН

М.Н. Машкин

Научный руководитель – д-р. техн. наук, профессор Н.И. Крысин Пермский национальный исследовательский политехнический университет

Выполнен анализ технологий при реконструкции скважин бурением дополнительных стволов. Рассмотрены методы совершенствования реконструкции скважин бурением ДС. Разработано три варианта технологии заканчивания скважины.

Ключевые слова: забуривание БС, специальные жидкости, передвижное заканчивание скважины.

Реконструкция и ремонт скважин методом бурения из них боковых стволов позволяет восстановить аварийные, осложненные и малодебитные скважины, произвести доразработку месторождений за счет уплотнения сетки скважин, что в конечном итоге будет способствовать стабилизации и повышению объемов добычи нефти.

Благодаря бурению БС появилась возможность довыработки остаточных запасов нефти и газа из застойных и экранированных зон и полулинз на месторождениях, находящихся в поздней стадии разработки, вовлечения в активную разработку запасов нефти водонефтяных зон и перехода на нижележащие продуктивные пласты с использованием пробуренного фонда скважин, находящихся в простое из-за аварий или по причине нерентабельной эксплуатации скважин.

В настоящее время разработано пять основных технологических способов забуривания БС.

1.Вырезание «окна» в эксплуатационной колонне.

2.Вырезание части эксплуатационной колонны.

3.Извлечение верхней незацементированной части эксплуатационной ко-

лонны

4.Комбинированный способ забуривания бокового ствола.

5.Бурение бокового ствола с открытого забоя.

Существует четыре технологических схемы заканчивания БС:

1.Открытый ствол.

2.Фильтр без цементирования.

3.Сплошное цементирование хвостовика.

4.Манжетное цементирование хвостовика.

Основным требованием к технологии заканчивания БС является исключение контакта продуктивного пласта с буровым и цементным растворами на водной основе. Кроме того, применяемые жидкости не должны содержать твердой фазы с тем, чтобы исключить кольматацию коллектора. Немаловажным фактором является стоимость выполнения работ.

Перспективным является совмещение процесса заканчивания БС с интенсификацией притока.

484

Секция 6. Горные и нефтепромысловые машины и оборудование

Вто же время актуальной проблемой является обеспечение успешного проведения геофизических исследований в интервале продуктивного пласта, т.е. исключение образования стойких эмульсий.

Наиболее простым и доступным методом глушения является смена в стволе скважины рабочей промывочной жидкости специальной жидкостью.

Для этих целей наиболее перспективны высшие спирты. Однако в связи с высокой их стоимостью, по-видимому, рационально использовать спиртсодержащие отходы, например флотореагент Т-92 и спирт-теломер Н-2.

Рациональным является их многократное использование с реализацией мероприятий по ее очистке. Данная технология наиболее проста.

Следующей технологией является комбинированное использование жидкости глушения в сочетании с рабочей промывочной жидкостью.

Эта технология заканчивания БС определяется градиентом пластового давления при одновременном выполнении вышеуказанных требований.

Разработано три варианта технологии заканчивания скважин, пробуренных на ОПД в зависимости от соотношения значений величин пластового и гидростатического давления, создаваемых столбом нефти.

Вкаждом варианте достигается совмещение по времени элементов заканчивания скважин (подъем бурового инструмента, проведение окончательного каротажа, спуск погружного насоса) с воздействием на продуктивный пласт с целью интенсификации притока.

Размещенная против продуктивного пласта одна из жидкостей интенсификации притока – побочный продукт производства диметилдиоксана или 1,1,5 тригидрооктафторпентанол-1 (спирт-теломер) – в течение всего периода заканчивания скважин, взаимодействуя с компонентами продуктивного пласта, обусловливает повышение его фильтрационно-емкостных свойств и в результате – интенсификацию притока.

1 вариант

Гидростатическое давление столба нефти, используемой в качестве одного из компонентов газожидкостной смеси, превышает пластовое.

Следовательно, по окончании вскрытия продуктивного пласта и после дегазации нефти в стволе скважины устанавливается статический уровень на определенной глубине. Например, на Шумовском месторождении на глубине 600–800 м.

2 вариант

Пластовое давление в продуктивном пласте, вскрытом при отрицательном дифференциальном давлении в системе скважина – пласт не уравновешивается гидростатическим давлением столба нефти из продуктивного пласта, но уравновешивается гидростатическим давлением столба тяжелой нефти.

3 вариант

Пластовое давление в продуктивном пласте, вскрытом при отрицательном дифференциальном давлении в системе скважина – пласт, превышает гидростатическое давление столба даже тяжелой нефти.

Для всех вариантов следующей общей операцией после окончания бурения является закачка в интервал продуктивного пласта и на 150 м выше него одной из

485

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

вышеприведенных жидкостей побочного продукта производства диметилдиоксана или 1,1,5 тригидрооктафторпентанол-1.

По первому варианту поднимают инструмент до кровли жидкости интенсификации притока, заполняют ствол скважины нефтью, на которой осуществлялось бурение с подъемом ее до статического уровня с учетом плотности жидкости в нижней части ствола скважины.

По второму варианту поднимают инструмент до кровли жидкости интенсификации, а остальной ствол заполняют тяжелой нефтью плотностью 930 кг/м.

По третьему варианту после закачки жидкости интенсификации и подъема инструмента до ее кровли заполняют остальной ствол скважины промывочной жидкостью расчетной плотности.

При подъеме инструмента ведут непрерывный долив скважины жидкостью, указанной в проекте для каждого варианта.

После подъема инструмента выполняют комплекс геофизических исследований (ГИС) окончательного каротажа.

Предложенные составы жидкостей интенсификации не искажают результаты ГИС и способствуют очистке ПЗП.

После выполнения ГИС производят спуск глубинного оборудования, обвязку устья скважины и вызов притока.

Впроцессе всех этих операций продуктивный пласт находится в контакте

содной из вышеуказанных жидкостей интенсификации.

Ввиду того, что плотность и вязкость жидкостей интенсификации больше, чем буровой промывочной жидкости, не происходит их смешивание.

Список литературы

1.Крапивина Т.Н., Крысин Н.И., Чернышов С.Е. Техника, технология и технические средства, применяемые при реконструкции скважин строительством боковых стволов. – Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2012. – 315 с.

2.Салихов Р.Г. Повышение качества вскрытия продуктивных пластов разработкой и совершенствованием технологии заканчивания скважин при отрицательном дифференциальном давлении в системе скважина – пласт: дис. … канд. техн. наук / ПермНИПИнефть. – Пермь; Самара, 2004.

486

Секция 6. Горные и нефтепромысловые машины и оборудование

ОБРАБОТКА ДАННЫХ СИСТЕМЫ НЕПРЕРЫВНОГО КОНТРОЛЯ ПЛАВНОСТИ ДВИЖЕНИЯ ПОДЪЕМНОГО СОСУДА В ШАХТНОМ СТВОЛЕ

А.Ю. Микрюков

Научный руководитель – д-р техн. наук, доцент Г.Д. Трифанов Пермский национальный исследовательский политехнический университет

Приведено описание системы непрерывного контроля движения подъемного сосуда в шахтном стволе. Показаны результаты испытания системы в промышленных условиях, диаграммы ускорения скипа в лобовой и боковой плоскостях.

Ключевые слова: непрерывный контроль, вертикальный шахтный ствол, шахтная подъемная установка, подъемный сосуд, жесткая армировка, направляющие проводники, динамические нагрузки, регистрация параметров, защита.

Производительность шахт и рудников имеет тенденцию к увеличению, что определяет повышение нагрузки на подъемные установки и шахтные стволы – ключевые элементы горного производства. Рост производительности подъемных комплексов осуществляется посредством увеличения времени работы подъемных установок, грузоподъемности скипов и скорости движения подъемных сосудов, что обусловливает увеличение динамических воздействий на проводники и армировку шахтного ствола со стороны подъемного сосуда, сокращение срока службы элементов армировки и подъемных сосудов, снижение безопасности эксплуатации шахтного ствола. Выход из строя элементов конструкции в шахтном стволе может привести к серьезной аварии и остановке производства на руднике или шахте.

Исследования в области динамики подъемных сосудов и армировки вертикальных шахтных стволов, проведенные в последние десятилетия, показывают, что движение подъемных сосудов по жестким направляющим проводникам сопровождается колебательными процессами в системе подъемный сосуд – жесткая армировка и динамическими нагрузками, возникающими вследствие ударов скипа о проводники в лобовых и боковых плоскостях. Значительная часть колебательного цикла в пределах кинематического зазора между сосудом и проводником проходит с опорой на резиново-пружинный блок роликового амортизатора, а завершающая часть – при жестком взаимодействии предохранительного башмака скипа с проводником. На последнем этапе реализуются наибольшие по амплитуде динамические нагрузки, большая часть которых воспринимается предохранительным башмаком [1]. Величина нагрузок может достигать 10–17 % от полного веса подъемного сосуда.

Причинами возникновения динамических воздействий сосуда на проводники являются отклонения проводников от вертикали, криволинейность проводников, уширения и сужения колеи, а также дефекты стыков проводников, периодическое изменение жесткости направляющих проводников, износ жестких направляющих башмаков подъемного сосуда и проводников, возникновение

487

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

крутящего момента на подъемном канате, смещение центра тяжести подъемного сосуда от оси каната [2].

В настоящее время контроль состояния армировки шахтного ствола осуществляется по результатам маркшейдерской съемки (сроки профилирования устанавливаются главным инженером организации для каждого ствола, проводится не реже одного раза в три года) и ежедневных осмотров шахтного ствола [3]. Дискретность получения информации, многоэлементность конструкции, ручной способ проведения работ определяют длительные простои шахтной подъемной установки, значительные трудозатраты на проведение контроля, невозможность получения достоверной, точной информации о состоянии каждого элемента армировки. В практике эксплуатации шахтных стволов достаточно примеров, когда в течение суток между двумя осмотрами параметры проводников изменялись критически, обусловливая аварийные остановки подъема.

Отклонения геометрических параметров проводников увеличиваются пропорционально времени эксплуатации шахтных стволов и являются случайными по величине, их можно выразить близким к нормальному законом распределения [4].

Для предотвращения аварийной ситуации на шахтном стволе необходимо использовать непрерывную систему контроля, динамики движения подъемного сосуда. Основные задачи системы контроля: ведение постоянного мониторинга, автоматическая обработка результатов, передача информации на компьютер, информирование персонала об отклонениях в работе подъемных установок.

При работе подъемной установки, оборудованной системой непрерывного контроля, формируется массив данных, которые необходимо обработать до получения первичной информации, так как большое количество динамических взаимодействий скипа с проводниками носит случайный характер. Закономерности, связанные с состоянием проводников и армировки и возникновением случайных динамических взаимодействий, выявить достаточно сложно. В первую очередь необходимо обратить внимание на постоянно возникающие динамические проявления в системе подъемный сосуд – жесткая армировка. Соответствующие им участки в стволе выявляются системой непрерывного контроля по усреднению данных нескольких циклов испытаний. Тем не менее даже усредненные данные, полученные в двух различных режимах движения скипа – подъем груженого или спуск порожнего, имеют значительные отличия как по амплитудам боковых и лобовых ускорений на отдельных отметках в стволе, так и по самому распределению характерных участков в стволе, с регулярными динамическими проявлениями. Существует несколько мнений, какой из режимов считать наиболее точно определяющим состояние ствола. С одной стороны, груженый скип при подъеме, обладая большей массой, должен мягче проходить проблемные участки в стволе, меньше подвергаться колебаниям при встрече незначительных препятствий. Порожний же при спуске должен, наоборот, сильнее реагировать на дефекты трассы, что и отразится в сигналах на датчиках, позволяя выявлять даже незначительные отклонения проводников. С этой точки зрения спуск порожних скипов является

488

Секция 6. Горные и нефтепромысловые машины и оборудование

наиболее характеризующим состояние направляющих проводников. С другой стороны, при подъеме груженого скипа нагрузки на скип и проводники будут значительно выше, чем при спуске порожнего. Поскольку нагрузки являются определяющим фактором при оценке состояния системы подъемный сосуд – жесткая армировка, основным режимом для диагностики ствола должен являться подъем груженого скипа. Рассмотрим несколько диаграмм, полученных при спуске порожнего скипа и при подъеме груженого в одном из скиповых отделений шахтного ствола.

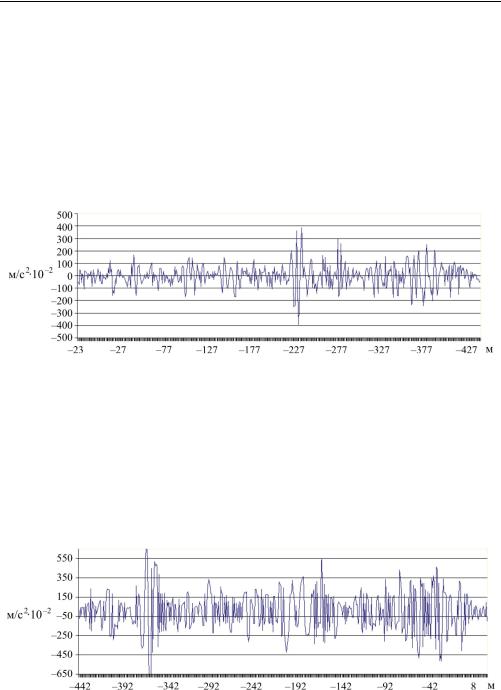

На рис. 1 показаны нагрузки скипа в лобовой плоскости скипа во время спуска подъемного сосуда.

Рис. 1. Диаграмма нагрузок в лобовой плоскости, полученная из средних значений за пять циклов спуска

В полученной диаграмме мы четко видим несколько пиков на участках с отметкой –227, –277, –377 м, наиболее нагруженные участки, которые проявляются неоднократно на всех циклах спуска. Они могут быть вызваны отклонением проводников от вертикальной оси, т.е. постоянно существуют условия для проявления в армировке горизонтальных динамических нагрузок. В данной диаграмме также можно заметить, что исключены нагрузки, которые носят циклический случайных характер.

Рис. 2. Диаграмма нагрузок в лобовой плоскости при подъеме груженого скипа, полученная из средних значений за пять циклов

Диаграмма нагрузок груженого скипа (рис. 2) имеет совсем другой характер. Выделяются участки с отметкой –360 м, нагрузки достигают высоких значений.

489

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

Привыполнении сравнения данных диаграмм (см. рис. 1, 2) получены участки при спуске порожнего сосуда, которые не выявляются при подъеме груженого скипа. Это необходимо учитывать при оценке технического состояния проводников, необходимо фиксировать нагрузки как при спуске пустых, так и при подъеме груженых скипов. При обработке данных следует выделять наибольшие нагруженные участки в армировке шахтного ствола.

Список литературы

1. Самуся В.И., Ильина С.С. Влияние параметров роликовых направляющих на контактные нагрузки в системе сосуд – армировка шахтных стволов с нарушенной геометрией // Горное оборудование и электромеханика. – 2012. – № 1. –

С. 8–13.

2. Прокопов А.Ю. Нагрузки и воздействия на жесткую армировку вертикальных стволов. – Ростов н/Д: Изд-во журн. «Изв. вузов. Сев.-Кавк. регион», 2008. –

210с.

3.ПБ 03-553–03. Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом / Госгортехнадзор. – М., 2003.

4.Гоменюк В.И., Буторин В.Г. Изменение положения направляющих проводников в процессе их эксплуатации в стволах калийных шахт // Научные труды аспирантов. – 1970. – № 100.

490