Поверхностно-активные вещества в золь-гель технологии

..pdf13.Какой растворитель называют тэта-растворителем?

14.Что называют критической концентрацией ассоциации

вводных растворах ПАВ и водорастворимых полимеров?

15.Опишите модель «жемчужного ожерелья».

16.На каких физико-химических эффектах основано использованиесмесейполимеровиПАВвразличныхкомбинациях?

81

Глава 4. Гетерогенные дисперсные системы с жидкой дисперсионной средой

К гетерогенным системам, содержащим ПАВ, относятся эмульсии, суспензии, пены, т.е. системы с жидкой дисперсионной средой и твердой, жидкой или газообразной дисперсной фазой.

4.1. Суспензии Суспензия − это система с твердой дисперсной фазой

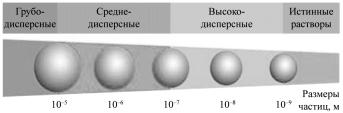

ижидкой дисперсионной средой. Суспензии относятся к средне-

игрубодисперсным системам (рис. 58). Обычно частицы дисперсной фазы настолько велики (более 10 мкм), что оседают под действием силы тяжести. Суспензии, в которых седиментация идет очень медленно из-за малой разницы в плотности дисперсной фазы и дисперсионной среды, иногда называют взвесями.

Типичные суспензии − пульпы, буровые промывочные жидкости, эмалевые краски.

Рис. 58. Видыдисперсныхсистем

Формально суспензии от золей (коллоидных растворов) отличаются только размерами частиц дисперсной фазы. Это количественное различие обусловливает чрезвычайно важную особенность суспензий: в большинстве суспензий частички твердой фазы

82

не участвуют в броуновском движении. Поэтому свойства суспензий существенно отличаются от свойств коллоидных растворов; их рассматриваюткаксамостоятельныйвиддисперсныхсистем.

В разбавленных суспензиях частицы свободно перемещаются в жидкости, сцепление между частицами отсутствует и каждая частица кинетически независима. Разбавленные суспензии − это свободнодисперсные бесструктурные системы. В концентрированных суспензиях (пастах) между частицами действуют силы, приводящие к образованию определенной структуры (пространственной сетки). Таким образом, концентрированные суспензии − это связнодисперсные структурированные системы.

Концентрированные суспензии (обычно водные) очень широко распространены в керамической промышленности для литья керамических изделий. Такие суспензии часто называют также шликерами.

На приведенной схеме (рис. 59) изображен общий вид комплекта для формования крупногабаритных керамических изделий конической формы (пат. РФ №2359939) методом шликерного ли-

тья. Конструкция комплекта включа- |

|

ет влагопоглощающую матрицу 1, |

|

сердечник 2, узлы 3 для их взаимной |

|

соосной установки и узлы подпитки |

|

4. Устройство работает следующим |

|

образом. В матрицу 1 устанавливают |

|

сердечник 2 и закрепляют с помо- |

|

щью узлов 3 взаимной соосной уста- |

|

новкиматрицы исердечника. Взазор |

|

5, образованный влагопоглощающей |

|

матрицей1 и сердечником 2, через |

|

узлы подпитки 4 подается шликер. |

Рис. 59. Схемакомплекта |

При наборе изделия происходит за- |

длялитьякрупногабаритных |

полнение зазора 5 твердым осадком, |

изделий |

83

при этом нижняя часть формы заполняется быстрее. Благодаря выполнению зазора 5 с шириной, изменяющейся по высоте, окончание набора заготовки происходит одновременно по всей высоте комплекта. После окончания набора изделия извлекается сердечник2, азатеминабранноеизделие.

В Научном центре порошкового материаловедения и на кафедре порошкового материаловедения и наноматериалов Пермского национального исследовательского политехнического университета разработаны технологии получения керамических материалов с пористостью 75–95 % методом дублирования полимерной матрицы (рис. 60). Этот метод может рассматриваться как разновидность метода шликерного литья в неактивную матрицу. Исторически развитие метода дублирования полимерной матрицы оказалось тесно связано с разработками и промышленным освоением выпуска газонаполненных пластмасс, в особенности пенополиуретанов. Синтезированные в 1850 году Вюрцем и Гофманом ароматические и алифатические изоцианаты привлекли внимание немецких ученых, в 1937 году Отто Байер провел опыты по получению синтетических волокон, аналогичных найлону. Позже были показаны технические возможности для производства на основе полиуретанов клеев, пенопластов, защитных покрытий, синтетической кожи и т.д. Первые данные о полу-

чении высокопористых ма-

|

териалов методом дублиро- |

|

|

вания полимерной матрицы |

|

|

в США |

иВеликобритании |

|

относятся к концу 50-х – |

|

|

началу 60-х годов XX века. |

|

|

На |

кафедре порошко- |

|

вого материаловедения раз- |

|

|

работка |

высокопористых |

|

керамических материалов |

|

Рис. 60. ВПЯМ. Общийвид |

(ВПЯМ) методом дублиро- |

|

вания полимерной матрицы |

||

84

ведется с 1978 года По-видимому, к этому же времени следует отнести и начало изучения этих материалов в России и остальных странах СНГ.

Технологический процесс формования проницаемых материалов по методу дублирования полимерной матрицы состоит из приготовления суспензии керамического порошка, нанесения ее на полимерную основу, удаления избытка суспензии, сушки заготовки и спекания (рис. 61).

Рис. 61. ТехнологическаясхемаполучениякерамическихВПЯМ

Подготовка порошка и приготовление суспензии, хотя и имеют ряд особенностей, существенно не отличаются от традиционно применяемых в керамике. В качестве полимерной заготовки обычно применяют пенополиуретан (ППУ), который благодаря наличию ценных для авиа- и космической техники, машиностроения и других отраслей промышленности свойств выпускается во всем мире в количествах, превышающих выпуск всех остальных пенополимеров вместе взятых. Но не только доступность делает пенополиуретаны безусловными лидерами среди пенополимеров по применению в качестве основы для дублирования керамическими порошками. Важную роль играют также высокая стойкость в агрессивных средах, отсутствие набухания и хорошие адгезионные свойства.

85

Адгезия суспензии керамического порошка к поверхности ППУ все же недостаточна для образования тонкой, сплошной керамической пленки, воспроизводящей сетчато-ячеистый каркас. Методы преодоления этого препятствия в основном сводятся к двум: введению растравливающих или клеящих реагентов в состав шликера или предварительной обработке пенополиуретана реагентами, способствующими флокуляции керамических частиц.

Пропитку ППУ осуществляют погружением в керамический шликер с применением вибрации или механического воздействия. Cушка пропитанных заготовок осуществляется при 80–100 °С в сушилках любой конструкции или на воздухе. Спекание производят чаще всего в воздушной атмосфере при температуре, соответствующей температуре обжига предложенной керамической композиции.

Данные о реологических свойствах шликеров, применяемых для получения материалов методом дублирования полимерной матрицы, некоторые авторы приводят в своих патентах. Так, часто указывают на то, что шликер должен быть тиксотропным, т.е. вязкость шликера в спокойном состоянии должна быть больше, чем при встряхивании. Тиксотропия − обратимое явление, наблюдаемое в коллоидных системах и суспензиях, заключающееся в образовании коагуляционной структуры, ко-

торая может разрушаться |

под действием механических сил |

и вновь восстанавливаться |

после прекращения их действия. |

Следует отметить, что в обычных шликерах тиксотропия является нежелательным явлением, так как ухудшает текучесть и литейную способность шликера.

Необходимость использования именно тиксотропных шликеров для нанесения на ППУ может быть отнесена к числу характерных особенностей метода дублирования полимерной матрицы. Условие тиксотропности накладывает определенные ограничения на размер частиц дисперсной фазы, так как извест-

86

но, что тиксотропия может наступать в системах, величина частиц которых не превышает 5 мкм.

При шликерном литье, разновидностью которого является метод дублирования полимерной матрицы, шликеры должны обладать:

1)низкой вязкостью, позволяющей пропитать куски пеноматериала с различным диаметром ячейки и толщиной;

2)пределом текучести, способствующим фиксации шликера вплоть до полного высыхания на произвольно ориентированной стенке перемычки пористого полимерного материала без стекания с нее;

3)высоким содержанием дисперсной фазы;

4)равномерным распределением дисперсной фазы в дисперсионной среде (отсутствием расслаивания).

Наибольшее влияние на реологию шликера оказывает дисперсная фаза, в частности, такие ее характеристики, как полярность, плотность, смачиваемость, дисперсность частиц и их распределение по размерам, форма частиц. В каждом отдельном случае, особенно при использовании порошков сложного состава, необходимо учитывать влияние тех или иных компонентов шихты на свойства шликера.

Так, при получении шликеров для изготовления высокопористых алюмосиликатных материалов необходимо выполнять следующие рекомендации:

1)размер частиц дисперсной фазы не должен превышать 1–5 мкм, чтосоответствуетудельнойповерхностипорошка5–10 м2/г;

2)вид и концентрация клеящего вещества зависит от состава шихты и разновидности применяемого пенополиуретана; наиболее часто применяют поливиниловый спирт в виде водного раствора с концентрацией 3 или 5 мас. %;

3)оптимальное соотношение дисперсной фазы и дисперсионной среды не менее 2,0–2,5;

4)минимально допустимое значение предельного напряжения сдвига тиксотропной суспензии 5–8 Па;

87

5) оптимальное значение пластической вязкости 2–6 Па·с.

Вкачестве примера реологического поведения шликера (керамической суспензии) можно привести исследования получения с использованием водных растворов метилцеллюлозы тиксотропных шликеров для изготовления высокопористой проницаемой кварцевой керамики методом дублирования полимерной матрицы.

Вкачестве дисперсионной среды шликера применяли водные растворы метилцеллюлозы 65 (ТУ 6-01-717–72) (МЦ). Размол боя кварцевого стекла и смешивание его с порошком аморфного бора проводили в фарфоровой мельнице с уралитовыми мелющими телами. Шликеры готовили перемешиванием компонентов в фарфоровой ступке и в планетарной мельнице «Санд» с халцедоновой чашей и халцедоновыми мелющими те-

лами. Вязкость определяли на ротационном вискозиметре. В табл. 2 приведена общая характеристика шликеров, приготовленных на водных растворах метилцеллюлозы с различной концентрацией при соотношении дисперсной фазы и дисперсионной среды (т/ж) равном двум.

Таблица 2 Общая характеристика шликеров, приготовленных

на растворах МЦ

Концентрация |

Характер |

Предельное |

Пластическая |

течения |

напряжение |

||

раствора МЦ, % |

суспензии |

сдвига, Па |

вязкость, Па·с |

0,5 |

дилатансный |

– |

– |

1,0 |

дилатансный |

– |

– |

1,5 |

тиксотропный |

8 |

21 |

2,0 |

тиксотропный |

100 |

154 |

Шликер на основе кварцевого стекла с тиксотропным характером течения может быть получен при использовании вод-

88

ных растворов метилцеллюлозы с концентрацией 1,5–2,0 %. Тем не менее вязкость полученного шликера слишком высока для нанесения его на полимерную матрицу.

Известным способом изменения реологических параметров суспензии является введение органических поверхностноактивных добавок. В качестве добавок рассматривали глицерин, n- бутанол и этиловый спирт, которые благодаря наличию углеводородных радикалов и ОН-групп способны смачивать как гидрофильные, так и гидрофобные участки поверхности кремнезема. Установлено, что добавки глицерина ибутанола как поверхностноактивных веществ, содержащих углеводородные радикалы и груп- пы–ОН, непосредственно в дисперсионную среду при получении шликера изменяют реологические характеристики шликеров, но при этом не удается достичь приемлемых значений вязкости ипредельного напряжения сдвига. Характер течения суспензий тиксотропный, следовательно, обе добавки не являются принципиально неприемлемыми. Вязкость суспензии, содержащей этанол, при введении в состав дисперсионной среды выше, чем при введении глицерина и бутанола, идостигает удовлетворительных значе- нийприсодержаниидобавки30–50 %.

Поверхностно-активные добавки могут быть введены непосредственно в состав шихты при смешивании ее компонентов – порошков кварцевого стекла и аморфного бора. При этом происходит механическая обработка порошка в присутствии добавок, так называемая механохимическая активация. Шихту с определенным количеством добавки помещали в планетарную мельницу «Санд» и перемешивали в течение 30 мин. Содержание добавки соответствовало количеству, вводившемуся в дисперсионную среду, и составляло 1 мас. % дисперсной фазы (в предыдущих экспериментах т/ж = 2).

На рис. 62 показана зависимость эффективной вязкости шликеров на основе кварцевого стекла от напряжения сдвига при введении в шихту различных добавок. Наибольшее снижение вязкости обеспечивают бутанол и глицерин при минималь-

89

ных добавках в шихту, но активность их при этом так высока, что структурные связи между частицами в шликере разрушаются практически полностью и шликер приобретает близкий к ньютоновскому характер течения.

По-видимому, представляет интерес введение добавок глицерина (как хорошо смешивающейся с водой жидкости) в количествах менее 1 % не на стадии смешивания, а на стадии размола порошков в водной среде. Эффективная вязкость при введении этанола существенно выше, чем при введении глицерина и бутанола. Возрастание содержания этанола с 1 до 5 мас. % шихты приводит к снижению эффективной вязкости.

Рис. 62. Зависимостьэффективнойвязкостиотнапряжениясдвига привведениившихтуразличныхдобавоквколичестве1 мас. %:

1, 3 – глицерин; 2, 4 – бутанол; 5 – этанол; 1, 2 – т/ж= 2; 3–5 – т/ж= 2,5

На рис. 63 приведена зависимость эффективной вязкости свежеприготовленных шликеров на основе кварцевого стекла с добавкой 5 мас. % этанола, введенного в шихту при переме-

90