Основы работоспособности технических систем

..pdfМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Пермский национальный исследовательский политехнический университет»

В.М. Дмитренко, А.А. Горбунов

ОСНОВЫ РАБОТОСПОСОБНОСТИ ТЕХНИЧЕСКИХ СИСТЕМ

Утверждено Редакционно-издательским советом университета

в качестве учебного пособия

Издательство Пермского национального исследовательского

политехнического университета

2016

УДК 62-192 (072.8) Д53

Рецензенты:

д-р техн. наук, профессор Н.С. Захаров (Тюменский государственный нефтегазовый университет);

канд. техн. наук, доцент К.Г. Пугин (Пермский национальный исследовательский политехнический университет)

Дмитренко, В.М.

Д53 Основы работоспособности технических систем : учеб. пособие / В.М. Дмитренко, А.А. Горбунов. – Пермь : Изд-во Перм. нац. исслед. политехн. ун-та, 2016. – 137 с.

ISBN 978-5-398-01537-9

Рассмотрены основные понятия работоспособности технических систем.

Предназначено для студентов технических вузов и колледжей, ориентированных на подготовку организаторов и исполнителей технического обслуживания и ремонта подвижного состава автомобильного транспорта по следующим специальностям: специалист по обслуживанию и ремонту автомобилей и технологических машин, специалист по эксплуатации наземного транспорта и транспортного оборудования.

УДК 62-192 (072.8)

ISBN 978-5-398-01537-9 |

© ПНИПУ, 2016 |

СОДЕРЖАНИЕ |

|

ПЕРЕЧЕНЬПРИНЯТЫХ СОКРАЩЕНИЙ..................................................... |

5 |

ВВЕДЕНИЕ............................................................................................................. |

7 |

1. ОСНОВЫ РАБОТОСПОСОБНОСТИТРАНСПОРТНЫХ |

|

ИТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХМАШИН................................. |

8 |

1.1.Причины изменениятехнического состояниятранспортных

итранспортно-технологических машинв процессе

эксплуатации.................................................................................. |

8 |

1.2. Понятие о техническом состоянии, наработке, ресурсе, |

|

отказе, надежности автомобиля .............................................. |

13 |

1.3. Техническая эксплуатация транспортно-технологических |

|

машин .......................................................................................... |

21 |

1.4. Основные нормативы технической эксплуатации |

|

автомобилей................................................................................ |

24 |

1.5. Периодичностьтехническогообслуживания.............................. |

25 |

1.6. Методы определения оптимальной периодичности |

|

технического обслуживания машин........................................ |

27 |

1.7. Трудоемкость технического обслуживания |

|

и ремонта машин........................................................................ |

49 |

1.8. Ресурсы машин и основных агрегатов...................................... |

52 |

1.9. Основные показатели технической эксплуатации |

|

автомобиля.................................................................................. |

56 |

Контрольные вопросы ....................................................................... |

59 |

2. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ |

|

ИРЕМОНТА ТРАНСПОРТНЫХ |

|

ИТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХМАШИН............................... |

61 |

2.1. Назначение и основы системы технического |

|

обслуживания и ремонта транспортных |

|

и транспортно-технологических машин.................................. |

61 |

2.2. Методы формирования системы технического |

|

обслуживания и ремонта ........................................................... |

65 |

2.3. Содержаниеиуровнирегламентациисистемы |

|

технического обслуживанияиремонта...................................... |

73 |

3

2.4. Система технического обслуживания и ремонта |

|

строительных и дорожных машин............................................ |

82 |

2.5. Виды и режимы технического обслуживания |

|

и ремонта строительных и дорожных машин.......................... |

88 |

Контрольные вопросы ....................................................................... |

93 |

3.ПОЛОЖЕНИЕ ОТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

ИРЕМОНТЕ ПОДВИЖНОГО СОСТАВААВТОМОБИЛЬНОГО

ТРАНСПОРТА..................................................................................................... |

94 |

3.1.Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта как

основной нормативный документ............................................. |

94 |

3.2. Корректировка нормативов технической эксплуатации |

|

автомобилей................................................................................ |

97 |

3.3. Производственная программа технического |

|

обслуживания и ремонта автомобилей ................................. |

102 |

Контрольные вопросы ..................................................................... |

103 |

4. Основыдиагностирования техническогосостояния машин................. |

104 |

4.1. Техническая диагностика и техническое |

|

диагностирование..................................................................... |

104 |

4.2. Диагностические нормативы................................................... |

114 |

4.3. Методы и средства диагностирования.................................... |

119 |

4.4. Процесс диагностирования...................................................... |

120 |

Контрольные вопросы ..................................................................... |

126 |

ЗАКЛЮЧЕНИЕ.................................................................................................. |

127 |

СПИСОКЛИТЕРАТУРЫ................................................................................ |

128 |

ПРИЛОЖЕНИЯ................................................................................................. |

130 |

4

ПЕРЕЧЕНЬ ПРИНЯТЫХ СОКРАЩЕНИЙ

АРЗ – авторемонтный завод АТП – автотранспортное предприятие АТС – автотранспортные средства Д – диагностика Д-1 – диагностирование при ТО-1

Д-2 – диагностирование при ТО-2 ДТР – диагностика при текущем ремонте ДП – диагностический параметр

ДТП – дорожно-транспортное происшествие ЕО – ежедневное обслуживание ЕТО – единое техническое обслуживание

ИТС – инженерно-техническая служба КР – капитальный ремонт КТП – контрольно-технический пункт

КТС – контроль технического состояния КУЭ – категория условий эксплуатации КЭ – коммерческая эксплуатация НИР – научно-исследовательская работа

ОБД – обеспечение безопасности движения ОД – объект диагностирования ОТК – отдел технического контроля

ППС – планово-предупредительная система Р – ремонт РАС – Российский автотранспортный союз

САС – станция автосервиса СДМ – строительные и дорожные машины СО – сезонное обслуживание СР – средний ремонт

СТД – средства технического диагностирования

5

СТО – станция технического обслуживания ТО – техническое обслуживание ТО-1 – техническое обслуживание № 1 ТО-2 – техническое обслуживание № 2 ТР – текущий ремонт

ТЭА – техническая эксплуатация автомобилей

6

ВВЕДЕНИЕ

Автомобильная промышленность поставляет в народное хозяйство совершенный подвижной состав, конструкция которого имеет высокую надежность. Однако вследствие усложнения конструкций автомобилей и технологических машин необходимо применение все более сложных технических средств обслуживания, в первую очередь диагностических, а также совершенствование технологии и организации работ. Интенсивный рост автомобильного парка страны требует повышения производительности труда при обслуживании и ремонте подвижного состава, повышения квалификации ремонтно-обслуживающего персонала, снижения трудовых и материальных затрат. Это может быть достигнуто за счет применения передовых форм и методов организации и управления производственными процессами поддержания

ивосстановления работоспособности технических систем (автомобилей и технологических машин).

Всовременных условиях существенно повышается роль

изначение правильно выбранных и своевременно принятых специалистами управленческих решений и ответственности за последствия их реализации в условиях риска.

Уровень эффективности и качества технического обслуживания и ремонта автомобилей и технологических машин в определенной мере зависит от состояния, технического уровня и условий функционирования производственно-технической базы автотранспортных организаций. Составными элементами производственно-технической базы предприятий являются технологическое оборудование, оснастка и инструмент. Применяемые для технологических процессов, они должны обеспечивать необходимое технологическое воздействие на всю номенклатуру обслуживаемых машин предприятий, удовлетворять целому ряду технико-экономических требований и иметь характеристики на уровне лучших мировых образцов.

7

1.ОСНОВЫ РАБОТОСПОСОБНОСТИ ТРАНСПОРТНЫХ

ИТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН

1.1. ПРИЧИНЫИЗМЕНЕНИЯТЕХНИЧЕСКОГОСОСТОЯНИЯ ТРАНСПОРТНЫХИТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИНВПРОЦЕССЕЭКСПЛУАТАЦИИ

Основными причинами изменения конструктивных параметров и технического состояния являются:

–нагрузка элементов;

–воздействие тепловой и электрической энергии;

–взаимное перемещение элементов;

–влияние химически активных компонентов;

–действие внешней среды (влага, ветер, температура, радиация);

–воздействие оператора и др.

Последствия и формы изменения конструктивных параметров во времени проявляются в виде изнашивания и коррозии, усталостных разрушений, пластических деформаций, температурных разрушений и изменений, старения и др.

Изнашивание. Возникает под действием трения, зависящего от материала и качества обработки поверхностей, смазки, нагрузки, скорости относительного перемещения поверхностей и теплового режима работы сопряжения. Изнашивание – это процесс разрушения и отделения материала с поверхности детали и (или) накопления ее остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы детали. Результат изнашивания, определяемый в установленных единицах, называется износом, который может быть линейным, объемным, массовым. Интенсивность изнашивания – это относительная величина износа; отношение износа

8

к пути трения или показателю, связанному с работой изделия (например, километру пробега или часу работы автомобиля, числу циклов и т.д.).

Обычно в практике ТЭА выделяют такие изнашивания, как абразивное, усталостное, коррозионно-эрозионное, окислительное, электроэрозионное, при заедании, фретинге и фретинг-кор- розии. К механическому виду изнашивания относятся изнашивания при фретинге, абразивное, эрозионное и усталостное, к кор- розионно-механическому – изнашивания окислительное и при фретинг-коррозии.

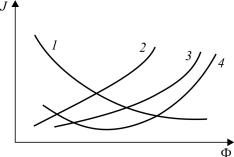

При преимущественно механическом разрушении поверхности, когда химические, тепловые и другие процессы не имеют решающего значения, интенсивность изнашивания определяется следующими группами обобщенных факторов (рис. 1.1):

♦Фсм – определяетотносительнуютолщинусмазочногослоя;

♦Фн – характеризует напряженное состояние контакта, площадь фактического контакта сопряженных пар трения;

♦Фу – характеризует усталостную прочность трущихся поверхностей;

♦Фш – определяет влияние шероховатости на процесс изнашивания.

Рис. 1.1. ЗависимостьинтенсивностиизнашиванияJ отобобщенныхбезразмерныхфакторов:

1 – Фсм; 2 – Фн; 3 – Фу; 4 – Фш

9

Абразивное изнашивание является следствием режущего или царапающего действия поверхностей трения и твердых частиц, находящихся между ними. Такие частицы, попадая извне в виде пыли и песка между трущимися деталями (например, тормозными накладками колодок и барабанами) или в смазочные материалы открытых узлов трения (шкворневое соединение, рессорные шарниры), резко увеличивают их износ. В ряде механизмов, например кривошипно-шатунном, в качестве абразивных частиц выступают также сами продукты изнашивания, отделившиеся от трущихся деталей.

Эрозионное изнашивание происходит в результате воздействия на поверхность потока жидкости, газа или твердых частиц. Такому изнашиванию на автомобиле подвержены в первую очередь рабочие поверхности тарелок выпускных клапанов двигателя.

Усталостное изнашивание состоит в том, что поверхно-

стный слой материала в результате трения и циклической нагрузки становится хрупким и разрушается, обнажая лежащий под ним менее хрупкий материал, образуя трещины и ямки выкрашивания (питтинг). Такой вид изнашивания может наблюдаться на беговых дорожках подшипников, зубьях шестерен.

Изнашивание при заедании происходит в результате схватывания, глубинного выравнивания материала, переноса его с одной поверхности на другую и воздействия возникших неровностей на сопряженную поверхность. Оно приводит к образованию глубоких борозд, наростов, оплавлений, задирам, заклиниванию и разрушению механизмов. Такое изнашивание обусловливается наличием местных контактов между трущимися поверхностями, на которых вследствие больших нагрузок и скоростей происходят разрыв масляной пленки, сильный нагрев и «сваривание» частиц металла. При дальнейшем относительном перемещении поверхностей происходит разрыв связей. Типичный пример – задир вкладышей подшипников скольжения коленчатого вала при недостаточной смазке.

10