Основы работоспособности технических систем

..pdfK3 – коэффициент, учитывающий природно-климатичес- кие условия определяется по формуле (табл. П2.4, прил. 2)

K3 = K′3 · K"3,

где K′3 – коэффициент, учитывающий природно-климатический район (Пермь и Пермский край находятся в умеренно-холодном климатическом районе (табл. П2.2, П2.4, прил. 2), поэтому принимается значение K′3 = 0,9.);

K"3 – коэффициент, учитывающий агрессивность окружающей среды (Пермь и Пермский край находятся в зоне умеренной агрессивности окружающей среды, поэтому K"3 = 1,0.).

Таким образом,

K3 = 0,9 · 1,0 = 0,9.

Скорректированная периодичность ТО-1 с учетом условий эксплуатации автомобиля ГАЗ-3309 составит

LТО-1 = 3000 · 0,8 · 0,9 = 2160 км.

С учетом требований прил. 2 Положения 1986 года периодичность LТО-1 после округления до целых сотен километров составит 2200 км.

Скорректированная периодичность ТО-2 с учетом условий эксплуатации автомобиля ГАЗ–3309 составит

LТО-2 = 12 000 · 0,8 · 0,9 = 8640 км.

Однако, учитывая кратность периодичности ТО-2 и ТО-1, по-

лучим

LТО-2 = LТО-1 · 4 = 2200 · 4 = 8800 км.

101

3.3. ПРОИЗВОДСТВЕННАЯ ПРОГРАММА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЕЙ

На отдельные технологические процессы и производственный процесс в целом влияют численность и концентрация автомобилей, условия и режимы эксплуатации, которые определяют производственную программу по видам и работам ТО

иТР, число исполнителей, площади, технологическое оборудование и т.д.

Под производственной программой понимается количе-

ство и трудоемкость воздействий по видам ТО (ЕО, ТО-1, ТО-2, СО), ТР, КР автомобилей и агрегатов, исчисляемых за год, месяц, смену. Производственная программа может определяться в целом по АТП или группам автомобилей (по типам, моделям), а также зонам, участкам.

Воснову расчета производственной программы положены нормативы трудоемкости, периодичности, ресурса автомобилей

иагрегатов до капитального ремонта, простоя автомобилей на ТО и ремонте и другие, регламентированные первой и второй частями Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта, а также Общесоюзными нормами технологического проектирования предприятий для автомобильного транспорта (ОНТП-01-91). Нормативы корректируются с учетом условий эксплуатации.

Число текущих ремонтов за период (год, месяц, смену) не определяется, так как для ТР автомобиля, его агрегатов и систем не установлены нормативы периодичности текущих ремонтных воздействий (они выполняются по потребности).

Сезонное техническое обслуживание, проводимое 2 раза в год, совмещается с проведением очередного ТО-2 (реже ТО-1) с соответствующим увеличением трудоемкости работ и как отдельно планируемое техническое воздействие при расчете производственной программы не предусматривается.

102

На действующих АТП производственная программа по каждому виду ТО рассчитывается на год так называемым годовым методом.

Программа является основой для расчета годового объема работ по ТО и ремонту, а также численности производственного персонала АТП.

При разномарочном парке расчет программы ведется для каждой принятой к расчету основной модели автомобиля (группе автомобилей).

Учитывая то, что ТО автопоездов производится без расцепки тягача и прицепа, расчет производственной программы для автопоезда производится как для целой единицы аналогично расчету для одиночных автомобилей.

Перед расчетом производственной программы и годового объема работ следует установить периодичность ТО-1 и ТО-2, определить расчетную трудоемкость единицы ТО данного вида и трудоемкость ТР на 1000 км пробега, рассчитать нормы пробега автомобилей до КР.

Контрольные вопросы

1.Содержание Положения о техническом обслуживании

иремонте подвижного состава автомобильного транспорта.

2. Виды обслуживаний, предусмотренные Положением о ТО и ремонте подвижного состава автомобильного транспорта, и их назначение.

3.Виды ремонтов, предусмотренные Положением о ТО и ремонте подвижного состава автомобильного транспорта, и их назначение.

4.Как учитываются условия эксплуатации при определении периодичности ТО?

5.Порядок расчета производственной программы ТО

иремонта.

103

4. ОСНОВЫ ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН

4.1.ТЕХНИЧЕСКАЯ ДИАГНОСТИКА

ИТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ

Согласно ГОСТ 20911–89 понятие «диагностика» употребляется в двух значениях: как отрасль знаний и как область практической деятельности. В первом случае для обозначения используется термин «техническая диагностика», во втором – «техническое диагностирование».

Техническая диагностика – это отрасль знаний, иссле-

дующая техническое состояние объектов диагностирования и проявления технических состояний, разрабатывающая методы их определения, а также принципы построения и организацию использования систем диагностирования.

Техническое диагностирование – процесс определения технического состояния объекта диагностирования с определенной точностью.

Техническое диагностирование способствует:

–повышению надежности автомобилей за счет своевременного назначения воздействий ТО или ремонта и предупреждения возникновения отказов и неисправностей;

–повышению долговечности агрегатов, узлов за счет сокращения количества частичных разборок;

–уменьшению расхода запасных частей, эксплуатационных материалов и трудовых затрат на ТО и ремонт за счет проведения последних по потребности, на основании данных диагностирования, проводимого, как правило, планово.

Диагностирование завершается выдачей заключения о необходимости проведения исполнительной части операций ТО или ремонта.

104

Важнейшее требование к техническому диагностированию – возможность оценки состояния объекта без его разборки.

При принятии решений в технической эксплуатации автомобилей используют два вида информации:

♦вероятностную (статистическую) – характеризующую состояние совокупности объектов (автомобилей, агрегатов, узлов, деталей) и дающую представление о средних значениях показателей;

♦индивидуальную (диагностическую) – характеризующую состояние или показатели работы конкретного объекта – автомобиля в целом, агрегата, узла, системы, детали.

Точность и достоверность вероятностной информации оценивается на основе применения методов математической статистики.

Индивидуальную информацию можно получить исходя из отчетных данных для конкретного автомобиля (агрегата) или путем непосредственного измерения параметров технического состояния данного автомобиля. Точность и достоверность такой информации обеспечивается применением поверенных метрологами средств технического диагностирования и обоснованного комплекса диагностических параметров с учетом выполнения требований однозначности, стабильности, чувствительности и информативности.

Под диагностикой понимается обнаружение скрытых неисправностей узлов и агрегатов автомобилей без их разборки, количественная оценка параметров, влияющих на безопасность движения автомобиля, а также регулирование его важнейших механизмов.

Система диагностики предназначена для проверки исправности и работоспособности, а также механизмов поиска их неисправностей.

Как правило, используют два способа диагностирования: 1) на ОД, находящийся в неисправном состоянии, оказывают определенные механические, электрические, гидравлические

105

и другие воздействия и с помощью датчиков фиксируют его реакцию в виде диагностического сигнала Si;

2)ОД приводится в заданный режим работы, и так же,

спомощью датчиков от него воспринимаются сигналы, характе-

ризующие диагностирующие параметры Si. Эти сигналы преобразуются (модулируются) в электрические и далее поступают

или непосредственно в средства отображения информации и считываются оператором, или в более сложных диагностических приборах осуществляется анализ и полученная информация передается в средства отображения.

Вряде диагностических приборов на дисплее могут отображаться рекомендации по конкретному перечню работ, которые необходимо выполнить в данном автомобиле.

Вблоке памяти могут содержаться сведения о предыдущем контроле данного автомобиля, что позволяет проследить динамику изменения диагностических параметров и дать прогноз наработок до предельно допустимого и предельного значений параметров технического состояния.

Внастоящее время используемые в автотранспортных организациях и СТО способы диагностирования автомобилей классифицируются следующим образом:

– по степени охвата объектов диагностирования автомобиля – общие и локальные;

– по характеру взаимодействия между объектом и средством диагностирования – функциональные и тестовые;

– по используемым средствам диагностирования – диагностирование с универсальными и специализированными, встроенными и внешними средствами;

– по степени автоматизации – автоматические, автоматизированные и ручные.

Взависимости от назначения, объема работ, места в технологическом процессе ТО и ремонта диагностирование подразделяется на три вида:

106

1)диагностирование, выполняемое с периодичностью ТО-1

иТО-2 (предназначено главным образом для определения технического состояния агрегатов, узлов и систем автомобиля, обеспечивающих безопасность движения);

2)диагностирование, проводимое для оценки тягово-эко- номических показателей автомобиля, а также выявления скрытых неисправностей и отказов, их местоположения, характера и причин (по результатам составляется углубленный диагноз технического состояния автомобиля, устанавливаются объемы ремонтных воздействий, необходимых для восстановления его работоспособности и поддержания исправного технического состояния);

3)диагностирование, выполняемое с целью контроля технического состояния агрегатов, узлов и систем автомобиля как в процессе ТО, так и на специализированных постах при ТР (например, контроль и регулирование света фар, углов установки колес и др.).

Как совокупность технологических операций диагностирование на автотранспортных предприятиях является частью технических воздействий по поддержанию работоспособности автомобилей. Его место в технологическом процессе ТО и ремонта определяется задачами, установленными ГОСТ 25044–81 «Техническая диагностика, диагностирование автомобилей, тракторов, сельскохозяйственных, строительных и дорожных машин. Основные положения», а также руководящими ведомственными документами, например Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта, и вытекает из методов организации технических воздействий и классификации работ ТО и ремонта автомобилей.

В соответствии с ГОСТ 25044–81 и упомянутыми доку-

ментами к основным задачам диагностирования как совокупности технологических операций в условиях автотранспортного предприятия относятся:

– проверка работоспособности автомобиля и уточнение выявленных в процессе эксплуатации скрытых неисправностей;

107

–поиск неисправностей и определение характера, причин

иобъемов работ по устранению неисправностей;

–выявление автомобилей, техническое состояние которых не соответствует требованиям безопасности движения и охраны окружающей среды;

–выдача информации для планирования, подготовки и оперативного управления производством ТО и ремонта подвижного составапредприятия;

–сбор данных для прогнозирования безотказной работы автомобилей в межконтрольный период (до следующего планового диагностирования);

–заключительный и выборочный контроль качества выполненных при ТО и ремонте работ;

–выявление перед выполнением ТО неисправностей, для устранения которых необходимы трудоемкие ремонтные или регулировочные работы на участке текущего ремонта;

–измерение диагностических параметров при сопутствующих регулировочных работах.

Для реализации данных задач диагностирование должно быть оптимально включено в производственные процессы ТО

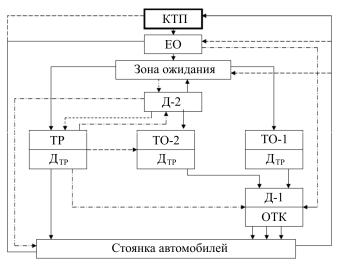

иремонта автомобилей. Проверенная в ряде ведомств и АТП различной мощности и рекомендованная руководящими документами для внедрения типовая схема организации ТО и ремонта автомобилей с применением полнокомплектного диагностирования приведена на рис. 4.1. В соответствии с ней автомобили по возвращении в парк проходят КТП и при необходимости направляются на участок уборочно-моечных работ или на стоянку. Автомобили, подлежащие плановым техническим воздействиям, ставятся на обозначенные места зоны ожидания или направляются на соответствующие участки.

Автомобили, у которых при Д-2 выявляются неисправности, требующие трудоемких ремонтных работ, направляются на участки постовых работ текущего ремонта, а через 1–2 дня после диагностирования ставятся на ТО-2. Автомобили с явными

108

неисправностями и заявками на текущий ремонт направляются на соответствующие (специализированные) посты участка ТР. Автомобили, запланированные для прохождения ТО-1, через зоны уборочно-моечных работ и ожидания (если все посты заняты) поступают на участок ТО-1, а затем на участок Д-1. Если в процессе Д-1 выявляются неисправности (например, тормозные механизмы не удается отрегулировать), то автомобиль направляется на текущий ремонт, после чего при необходимости повторно диагностируется.

Заключительному Д-1 подвергаются также автомобили, прошедшие остальные работы ТО-2, непосредственно после их завершения, а также автомобили, на которых производили ремонт системимеханизмов, обеспечивающихбезопасностьдвижения.

Кроме плановых Д-1 и Д-2, автомобили, не создавая помех плановым техническим воздействиям, на тех же участках проходят выборочное диагностирование (штрихпунктирные линии на рис. 4.1). На участок Д-1 с контрольно-пропускного

Рис. 4.1. Принципиальная схема организации ТО и текущего ремонта автомобилей с применением диагностирования

109

пункта выборочно направляются автомобили с неисправностями систем ОБД для их уточнения или из зоны текущего ремонта для контроля качества после их устранения. Эти потоки для расчетов могут быть приняты равными – каждый по 5 % дополнительно к программе планового диагностирования Д-1 с периодичностью ТО-1. На участок Д-2 с КТП может направляться в среднем 10 % автомобилей дополнительно к программе планового диагностирования Д-2 и 10 % из зоны текущего ремонта для уточнения скрытых неисправностей и выборочной проверки качества ремонта.

После выполнения технических воздействий, совмещенных с Д-1, и контроля качества выполненных работ отделом технического контроля автомобили направляются на стоянку.

Внедрение типовых технологических процессов ТО-1 и ТО-2 автомобилей с применением средств диагностирования показало, что выполнение регулировочных и контрольно-диаг- ностических работ Д-1 в конце ТО-1 имеет значительные преимущества по сравнению с проведением диагностирования перед ТО-1. Такая последовательность работ ТО-1 позволяет:

–повысить пропускную способность участка Д-1 на 30–40 % за счет выполнения подготовительных операций на участке ТО-1;

–исключить срывы сменной программы ТО-1 из-за несвоевременного устранения неисправностей по результатам диагностирования;

–сократить число перегонов автомобилей между участками диагностирования Д-1, текущего ремонта и ТО-1;

–упростить документооборот, так как не требуется оформление диагностической карты Д-1;

–совместить с диагностированием систем ОБД (Д-1) контроль качества выполненных работ.

Для обеспечения технологической дисциплины при выполнении упомянутых выше работ участок Д-1 рекомендуется подчинить ОТК. Вместо карты Д-1, рекомендованной, но прак-

110