Сопротивление материалов. Примеры решения типовых задач

.pdf

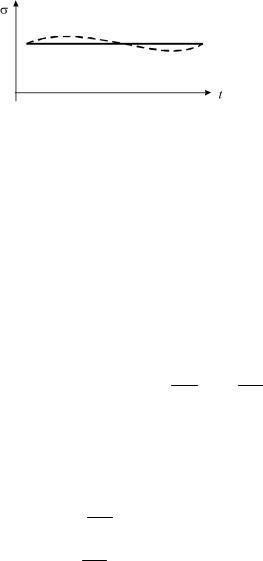

в) постоянное напряжение (рис. 2.4)

σmax = σmin = σm ,

σa = 0, r = 1.

Рис. 2.4

2. Эмпирические зависимости предела выносливости

–для нормальных напряжений:

σ−1 = (0,4…0,5) σв – для конструкционных сталей;

σ−1 = 4000 + 16 σв – для высокопрочных сталей;

σ−1 = (0,25…0,5) σв – для цветных металлов;

–для циклических касательных напряжений:

τ≈ 0,6 σ−1 – для обычных сталей;

τ≈ 0,6 σ−1 – для высокопрочных.

3. Теоретический коэффициент концентрации напряжения

ασ = σmax , ατ = τmax ,

σн τн

где σmax , τmax – максимальные нормальное и касательное напряжения в зоне концентрации; σн , τн – номинальные нормальное

икасательное напряжения.

4.Эффективный коэффициент концентрации напряжений:

а) Kσ = σ−1 – для нормальных напряжений,

σ−1k

Kτ = τ−1 – для касательных напряжений,

τ−1k

Kσ ≥ 1 и Kτ ≥ 1,

21

где σ−1 , τ−1 – пределы выносливости гладкого образца без концентрации напряжений; σ−1k , τ−1k – пределы выносливости об-

разца с трещиной (концентратором), подсчитанные по номинальному напряжению.

Величины Kσ , Kτ зависят от вида концентратора напряже-

ний и от материла, приводятся в справочных таблицах или графиках (рис. П1);

б) Kσ = 1+ q(ασ − 1), Kτ = 1+ q(ατ − 1),

где q – коэффициент чувствительности материала к концентрации напряжений ( q ≈ 1 – для высокопрочных сталей, q = 0,6…0,8 – для конструкционныхсталей, q = 0 – для серогочугуна); ασ и ατ –

теоретический коэффициент концентрации для нормальных и касательныхнапряжений(приводитсяв справочныхтаблицах).

5.Коэффициент масштабного фактора

εσ = σ−1d , ετ = τ−1d ,

σ−1k τ−1k

где σ−1k , τ−1k – пределы выносливости стандартных образцов d0 = 7,5 мм; σ−1d , τ−1d – пределы выносливости геометрически подобных образцов бо́льшихразмеров.

Величины коэффициентов εσ, ετ зависят от диаметра

и материала и приводятся в справочных таблицах или графиках (рис. П2).

6.Коэффициент качества поверхности

β= σп−1 , β ≤ 1,

σ−1

где σ−1 – предел выносливости стандартного полированного образца; σп−1 – предел выносливости образца того же размера с заданной обработкой поверхности.

22

Коэффициент качества поверхности зависит от материала. Чем выше качество стали, тем ниже коэффициент β (рис. П3).

7. Коэффициент снижения предела выносливости

Kσд |

= |

kσ |

+ |

1 |

− 1 , |

Kτд |

= |

kτ |

+ |

1 |

− 1. |

|

εσ |

β |

ετ |

β |

|||||||||

|

|

|

|

|

|

|

|

8. Коэффициент запаса прочности

nrσ = |

σ−1 |

, nrτ |

= |

τ−1 |

, |

Kσд σнa + ψσσнm |

Kτд τнa + ψττнm |

где ψσ , ψτ – коэффициенты чувствительности материала к асимметрии цикла (табл. П4); σнa , σнm , τнa , τнm – номинальные напряже-

ния для детали.

9. Коэффициент общего запаса усталостной прочности вала

|

|

nr |

= |

|

|

nσnτ |

|

. |

||

|

|

|

nσ2 + nτ2 |

|||||||

|

|

|

|

|

|

|

||||

|

10. Условие прочности при переменных напряженияхn ≥ [n], |

|||||||||

где [n] = 1,4…3,0, при изгибе |

n = |

σи–1 |

|

, при растяжении-сжатии |

||||||

σmax |

|

|||||||||

|

|

|

|

|

|

|

|

|

||

n = |

σр–1 |

, при кручении n = |

τк–1 |

|

, |

|

|

|

|

|

σmax |

|

|

|

|

|

|

|

|||

|

|

τmax |

|

|

|

|

||||

Пример 2.1

Круглый ступенчатый стержень (D = 100 мм, d = 50 мм, r = 8 мм) из стали 50Г2 (σв = 800 МПа, σ−p1 = 280 МПа) нагружен

осевой силой, изменяющейся по симметричному циклу. Поверхность стержня шлифованная. Определить допускаемую величину амплитуды осевой силы [Pmax] при требуемом коэффициенте запаса прочности [n] = 2.

23

Решение:

1. Запишем условие прочности стержня:

n = |

|

σ−p1 |

= |

|

σ−p1 |

|

|

≥ [n], |

|||||||||

|

|

|

|

Kσ |

|

|

|

Pmax |

|||||||||

|

|

σmax |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

ε β |

|

|

Fmin |

|

|

|

|||||

откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σp |

F |

|

|

|

σ−p1 |

|

πd 2 |

|||||||

|

|

|

|

|

|

4 |

|

||||||||||

[P |

] = |

|

|

−1 |

min |

|

= |

|

|

|

. |

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

max |

|

|

|

|

Kσ |

|

|

|

|

|

|

Kσ |

|

|

|

||

|

|

|

|

|

[n] |

|

|

|

|

|

[n] |

||||||

|

|

|

|

ε β |

|

|

|

|

ε β |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

2. Определим коэффициенты Kσ, ε, |

|

β. |

|||||||||||||||

По графику, показанному для отношения r/d = 8/50 = 0,16 (рис. П1, в), эффективный коэффициент концентрации напряже-

ний Kσ = 1,62.

Масштабныйкоэффициент определяемпорис. П2, ε = 0,75. Коэффициент поверхностной чувствительности (см. рис. П3)

β= 0,93.

3.Вычислимдопускаемуювеличинуамплитудыосевойсилы

|

280 106 3,14 0,052 |

|

|

|

|

||

[Pmax ] = |

|

|

4 |

= 118 |

10 |

3 |

Н = 118 кН. |

1,62 |

2 |

|

|||||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

0,75 0,93 |

|

|

|

|

|

|

|

Пример 2.2 |

|

|

|

||

Полированный вал |

круглого |

поперечного сечения |

|||||

D = 96 мм, ослабленный круглым поперечным отверстием d = 6 мм, подвергается изгибу в плоскости наибольшей жесткости. Материал вала – углеродистая сталь Ст.15 (σв = 450 МПа, σт = 260 МПа, σ–1 = 220 МПа). Коэффициент асимметрии цик-

24

ла r = 0,3. Определить допускаемое значение максимального изгибающего момента, если допускаемый коэффициент запаса прочности [n] = 1,7, а величина эффективного коэффици-

ента концентрации напряжения Kσ = 1,57.

Решение:

1. Наибольшее нормальное напряжение, возникающее при изгибе, определяется по формуле

|

|

|

|

|

|

|

|

σmax |

= |

Mmax |

|

, |

|

|

|

|

|

|

|

|

W |

||||

|

|

|

|

|

|

|

|

|

|

|

||

где |

|

|

|

|

|

|

|

|

|

|

|

|

( |

πD4 |

− dD3 ) |

|

|

|

0,6 |

|

|

||||

|

|

64 |

|

12 |

|

|

2 |

|

|

|

||

W = |

|

|

|

= 9,6 |

|

(0,1 9,6 − 6 ) |

= |

|||||

|

|

D |

|

|||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

Наибольшее напряжение (Па) |

|

|||||||||

|

|

|

|

|

|

|

|

σmax = |

|

Mmax |

|

|

|

|

|

|

|

|

|

|

79,3 10−6 |

||||

2. Запишем условие прочности

79,3 см3 = 79,3 10−6 м3.

.

σmax ≤ [σ]цикл .

Согласно данным задачи нормальные напряжения изменяются по несимметричному циклу с характеристикой r = 0,3.

Определим допускаемое напряжение [ σ]цикл для асимметричного цикла:

[σиr |

] = |

|

2 [σ][σи−1 ] |

|

, |

|

(1 |

+ r)[σи−1 ] + (1− r)[σ] |

|||||

|

|

|

||||

где [σ] – допускаемое напряжение при постоянной нагрузке; [σи−1 ] – допускаемое напряжение при симметричном цикле изменения напряжений.

25

|

[σ] = |

σт |

= |

260 |

= 152,9 МПа. |

||||||||

|

n |

1,7 |

|||||||||||

|

|

|

|

|

|

|

|

|

|||||

[σи−1 |

] = |

σи−1 |

|

|

|

= |

|

220 |

|

= 49,1 МПа. |

|||

n |

K |

σ |

|

|

1,7 |

1,57 |

|||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

ε |

β |

|

|

0,61 |

1 |

|

|||||

|

|

|

|

|

|

|

|

||||||

Масштабныйкоэффициент определяемпорис. П2, ε = 0,61. Следовательно, для цикла с характеристикой r = 0,3 допус-

каемое напряжение

[σ0,3и ] = |

|

|

2 152,9 49,1 |

= 87,9 МПа. |

|

|

|

|

|||

(1 |

+ 0,3) |

49,1+ (1− 0,3) 152,9 |

|||

|

|

3. Вычислим допускаемое значение наибольшего изгибающего момента

[Mmax ] = W [σи0,3 ] = 79,3 10−6 87,9 106 = 6970 Нм = 6,97 кН м.

Задание 2.1

Круглый ступенчатый стержень из углеродистой конструкционной стали подвергается изгибу при асимметричном цикле. Поверхность стержня полированная. Требуется определить допускаемое значение максимального изгибающего момента.

Содержание работы:

1.Записать условие прочности.

2.Определить эффективный коэффициент концентрации напряжений, масштабный коэффициент, коэффициент поверхностной чувствительности в соответствии с данными задачи по рис. П1–П3.

3.Вычислить допускаемое напряжение цикла.

4.Определить допускаемое значение максимального изгибающего момента.

26

Указание:

Числовые данные выбираются в соответствии с шифром по табл. 2.1. Механические характеристики углеродистой конструкционной стали указаны в табл. П3.

Таблица 2 . 1

Номер |

|

|

Цифрашифра |

|

|

1-я |

2-я |

3-я |

4-я |

5-я |

|

|

Маркастали |

D, мм |

d, мм |

ρ, мм |

[n] |

1 |

10 |

60 |

30 |

3 |

2 |

2 |

20 |

50 |

40 |

4 |

2 |

3 |

30 |

40 |

20 |

5 |

2 |

4 |

35 |

70 |

50 |

5 |

2 |

5 |

45 |

80 |

70 |

5 |

2 |

6 |

50 |

100 |

50 |

8 |

2 |

7 |

20 |

60 |

40 |

2 |

2 |

8 |

30 |

50 |

45 |

2,5 |

2 |

9 |

45 |

60 |

30 |

1,5 |

2 |

10 |

10 |

100 |

50 |

2 |

2 |

Вопросы для самопроверки

1.Что называется усталостью материала?

2.Что называется выносливостью материала?

3.Основные причины, вызывающие появление усталостной трещины?

4.Цикл напряжений, его основные характеристики.

5.Симметричные и асимметричные циклы напряжений.

6.Проверочный расчет на усталостную прочность. Почему при цикличном нагружении проводится в основном проверочный расчет деталей?

7.Как выбирается величина требуемого коэффициента запаса усталостной прочности?

27

ТЕМА 3. ОПРЕДЕЛЕНИЕ ПЕРЕМЕЩЕНИЙ МЕТОДОМ МОРА

Наиболее общим методом определения перемещений, который бы учитывал все действующие в нагруженной системе внутренние силовые факторы, является метод, основанный на энергетическом подходе.

Метод Мора является универсальным методом определения линейных и угловых перемещений, возникающих в любой стержневой системе от произвольной нагрузки.

Общая методика определения перемещений методом Мора

1.Для заданной стержневой системы определяют реакции опор и проводят проверку правильности определения реакций.

2.Заданную стержневую систему разбивают на участки. Для каждого участка записывают уравнения для определения грузовых силовых факторов.

3.Составляют вспомогательную (единичную) систему, которую нагружают единичной нагрузкой в точке, где требуется определить перемещение. Если необходимо определить линейное перемещение (прогиб), то в точку прикладывают единичную силу. Если необходимо определить угловое перемещение (угол поворота), то в точку прикладывают единичный момент.

4.Для вспомогательной системы определяют реакции опор и проводят проверку правильности определения реакций.

5.Вспомогательную стержневую систему разбивают на участки, соблюдая тот же обход, что и для заданной грузовой системы. Для каждого участка записывают уравнения для определения единичных силовых факторов.

6.Вычисляют интеграл Мора по участкам системы.

28

7. Если найденное перемещение имеет положительный знак, значит, его направление совпадает с направлением единичной нагрузки; если найденное перемещение имеет отрицательный знак, значит, его направление противоположно направлению единичной нагрузки.

Методика определения перемещений способом Верещагина

Для упругих систем, состоящих из прямолинейных стержней, интеграл Мора удобно вычислять по правилу Верещагина:

1.Для заданной стержневой системы строят эпюры грузовых изгибающих моментов.

2.Составляют вспомогательную (единичную) систему

истроят эпюры единичных изгибающих моментов.

3.Разбивают грузовую и единичную эпюры на n одинаковых участков.

4.Вычисляют перемещение по правилу Верещагина.

Замечания:

1.Эпюры грузовых и единичных моментов разбиваются на такие участки, на которых хотя бы в пределах одного участка была прямая линия, а жесткость на каждом участке была постоянной (геометрические характеристики основных эпюр приведены в табл. П1).

2.При перемножении эпюр, лежащих по одну сторону от оси, получается положительное число.

3.Если на одном участке грузовая и единичная эпюры линейны, то безразлично, на какой эпюре вычислять ординату,

ана какой площадь.

Основные формулы для расчетов

1. Интеграл Мора в случае пространственного нагружения стержневой системы

29

n |

M zi |

|

M pi |

n |

M yi |

|

M pi |

n |

Mki |

|

Mki |

n |

Ni |

Npi |

|

|

= |

dx + |

dx + |

dx + |

dx , |

||||||||||||

EJ |

|

EJ |

|

GJ |

|

|

|

|||||||||

i=1 |

zi |

i=1 |

yi |

i=1 |

pi |

i=1 |

EF |

|||||||||

|

|

|

|

|

|

|

i |

|||||||||

где M zi , M yi , Mki , Ni – единичные силовые факторы– изгибаю-

щие моменты относительно осей z и y, крутящий момент, продольная сила соответственно на i-м участке от приложенной единичной нагрузки; M pi , Mki , N pi – грузовые силовые факторы– изгибаю-

щий момент, крутящий момент, продольная сила соответственно на i-м участке от заданной внешней нагрузки; E – модуль упругости; G – модуль сдвига; Jzi , J yi – осевые моменты инерции; J p –

полярныймоментинерции; Fi – площадьпоперечногосечения.

2. Интеграл Мора в случае плоского изгиба стержневой системы

= n Mi M pi dx. i=1 EJi

3. Интеграл Мора в случае кручения стержневой системы

n |

|

= Mki M pi dx. |

|

i=1 |

GJ pi |

4.Интеграл Мора в случае растяжения (сжатия) стержневой системы

=n Ni N pi dx.

i=1 EFi

5.Формула Верещагина

= n ωp yc , i=1 EJz

где ωp – площадь грузовой эпюры; yc – ордината единичной эпюры, лежащая под центром тяжести грузовой эпюры.

30