- •Введение

- •План лабораторных занятий

- •Содержание лабораторных работ

- •Тема 1. Изучение строения основных тканей в составе мяса

- •Тема 2. Классификация мяса

- •Тема 3. Изучение разделки мясных туш

- •Тема 4. Ветеринарное клеймение и товароведческая маркировка мяса

- •Тема 5. Экспертиза качества мяса убойных животных

- •Тема 6. Экспертиза качества мяса птицы

- •Тема 7. Экспертиза качества рубленых мясных полуфабрикатов

- •Тема 8. Экспертиза качества варёных колбас

- •Тема 9. Экспертиза качества мясных консервов

- •Тема 10. Идентификация мяса и мясных продуктов

- •Обычно при проведении ПЦР выполняется 20 – 35 циклов, каждый из которых состоит из трёх стадий – денатурации, отжига и элонгации.

- •Дополнительные методы исследования мяса и мясных продуктов

- •Приложение

- •Приложение А

- •Терминология мяса и мясных продуктов

- •Приложение Г

- •Идентификация мяса и мясных продуктов

- •Библиографический список

- •Оглавление

Тема 7. Экспертиза качества рубленых мясных полуфабрикатов

Задание

1.Изучить терминологию и классификацию мясных полуфабрикатов по ГОСТ Р 52427-2005 «Промышленность мясная. Продукты пищевые. Термины и определения», ГОСТ 18158-72 «Производство мясных продуктов. Термины и определения» (Приложение А), ГОСТ Р 52675-2006 «Полуфабрикаты мясные и мясосодержащие. Общие технические условия», ГОСТ Р 53008-2008 «Полуфабрикаты из мяса и пищевых субпродуктов птицы. Общие технические условия» и ТУ 9214-553-00419779-08 «Полуфабрикаты мясные и мясосодержащие рубленые».

2.Изучить правила приёмки, методы отбора проб и методы испытаний по ГОСТ Р 52675, ГОСТ Р 53008 и ГОСТ 4288-76 «Изделия кулинарные и полуфабрикаты из рубленого мяса. Правила приёмки и методы испытаний».

3.Исследовать качество представленных образцов рубленых мясных полуфабрикатов на соответствие упаковки и маркировки, органолептических (внешний вид и вид на срезе, цвет, вкус и запах (в жареном виде)) и физико-химических (массовая доля влаги, хлеба, хлорида натрия, жира, кислотность) показателей нормативным требованиям.

4.Сделать заключение о группе, категории и качестве исследуемого продукта.

Классификация и ассортимент мясных полуфабрикатов (ГОСТ Р

52675 и ГОСТ Р 53008)

Полуфабрикаты подразделяются:

–группы: мясные, мясосодержащие;

–виды: кусковые, рубленые, в тесте;

–подвиды:

1)бескостные, мясокостные (кусковые полуфабрикаты);

2)крупнокусковые (500 – 3000 г), порционные (70 – 1000 г), мелкокусковые (10 – 200 г) (кусковые полуфабрикаты);

3)фаршированные, нефаршированные;

4)формованные, неформованные;

5)панированные, непанированные;

6)весовые, фасованные;

–категории: А, Б, В, Г, Д – мясные полуфабрикаты;

В, Г, Д – мясосодержащие полуфабрикаты;

– по термическому состоянию: охлаждённые (от минус 1 °С до плюс 6 °С), подмороженные (от минус 1 °С до минус 5 °С), замороженные (не выше минус 10 °С);

48

– по виду мяса: говяжьи, бараньи, свиные, из мяса птицы.

Полуфабрикаты из мяса (пищевых субпродуктов) птицы: из мяса (пи-

щевых субпродуктов) кур, цыплят, цыплят-бройлеров, индеек, индюшат, гусей, гусят, цесарок, цесарят и перепелов.

Содержание мышечной ткани в рецептуре мясных полуфабрикатов составляет:

–категория А: 80,0 % и более;

–категория Б: от 60,0 % до 80,0 %;

–категория В: от 40,0 % до 60,0 %;

–категория Г: от 20,0 % до 40,0 %;

–категория Д: менее 20,0 %.

Ассортимент мясных полуфабрикатов формируется за счёт использования различных видов мяса, регулирования содержания мышечной ткани в рецептуре, технологии изготовления и других факторов. Полуфабрикаты выпускают в соответствии с национальным стандартом либо по техническим условиям, разработанным ВНИИМП или самими производителями. Согласно ГОСТ Р 51740-2001 «Технические условия на пищевые продукты. Общие требования к разработке и оформлению», требования к качеству и безопасности продукции, выпускаемой по ТУ, должны быть не ниже установленных стандартом.

Ассортимент мясных полуфабрикатов представлен в таблице 15 и на рисунках 22 и 23.

Таблица 15 – Ассортимент мясных полуфабрикатов

Группа |

|

|

|

Полуфабрикат |

|

||

из говядины |

из баранины |

из свинины |

|||||

|

|||||||

|

Бифштекс |

натураль- |

Котлета |

натураль- |

Котлета натураль- |

||

|

ный, филе, лангет, ан- |

ная, эскалоп, шни- |

ная, эскалоп, шни- |

||||

Порционные |

трекот, |

|

ромштекс, |

цель, баранина ду- |

цель, свинина ду- |

||

бифштекс с |

насечкой, |

ховая, котлета от- |

ховая, котлета от- |

||||

|

|||||||

|

зразы натуральные, го- |

бивная в панировке |

бивная в панировке |

||||

|

вядина духовая |

|

|

|

|||

|

Бефстроганов, поджар- |

Рагу, мясо для пло- |

Поджарка, гуляш, |

||||

|

ка, азу, гуляш, суповой |

ва, мясо для шаш- |

мясо для шашлыка, |

||||

Мелкокусковые |

набор, |

мясо для шаш- |

лыка, |

суповой |

рагу, рагу по- |

||

|

лыка, |

грудинка для |

набор |

|

домашнему |

||

|

харчо |

|

|

|

|

|

|

Панированные |

Ромштекс |

Котлета |

отбивная, |

Котлета отбивная, |

|||

шницель |

|

шницель |

|||||

|

|

|

|

|

|||

Мясной фарш |

|

Говяжий |

Бараний |

Свиной |

|||

49

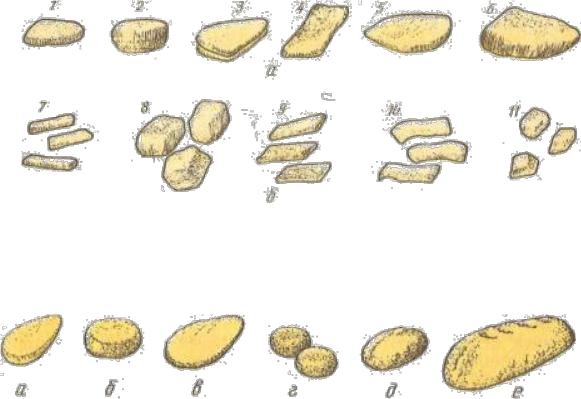

Рисунок 22 – Порционные (а) и (б) мелкокусковые полуфабрикаты из говядины:

1 – бифштекс; 2 – филе; 3 – лангет; 4 – антрекот; 5 – ромштекс; 6 – говядина духовая; 7 – бефстроганов; 8 – шашлык; 9 – поджарка; 10 – азу; 11 – гуляш

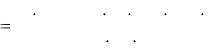

Рисунок 23 – Изделия из котлетной массы:

а – котлеты; б – биточки; в – шницели; г – тефтели; д – зразы; е – рулеты

Например, по ТУ 9214-553-00419779-08 вырабатывают следующие рубленые полуфабрикаты: котлеты «Московские», «Домашние», «Киевские»; ромштекс; бифштекс. Их рецептуры представлены в таблице 16.

Таблица 16 – Рецептура рубленых полуфабрикатов по ТУ 9214-553-00419779-08

Наименование |

|

Для котлет |

|

|

|

|||

|

сырья, |

|

«Домашних» |

|

Для |

Для |

||

пряностей и |

«Московских» |

рецептура |

рецептура |

«Киевских» |

ромштекса |

бифштекса |

||

материалов |

|

№1 |

№2 |

|

|

|

||

|

|

Сырьё, кг на 100 кг несолёного сырья |

|

|

||||

Мясо |

котлетное |

50,0 |

28,0 |

36,0 |

– |

31,0 |

60,0 |

|

говяжье |

||||||||

|

|

|

|

|

|

|||

Мясо |

котлетное |

– |

– |

– |

52,8 |

– |

– |

|

свиное |

||||||||

|

|

|

|

|

|

|||

Свинина жило- |

– |

29,8 |

20,8 |

– |

31,0 |

– |

||

ванная жирная |

||||||||

|

|

|

|

|

|

|||

Шпик колбасный |

– |

– |

– |

– |

– |

12,0 |

||

несолёный |

||||||||

|

|

|

|

|

|

|||

Жир-сырец говя- |

|

|

|

|

|

|

||

жий или свиной, |

8,94 |

– |

2,0 |

4,0 |

– |

– |

||

или |

обрезки |

|||||||

|

|

|

|

|

|

|||

шпика несолёные |

|

|

|

|

|

|

||

50

Окончание таблицы 16

Хлеб |

из |

пшенич- |

14,0 |

13,0 |

13,0 |

14,0 |

– |

– |

|

ной муки |

|

||||||||

|

|

|

|

|

|

|

|||

Лук |

|

репчатый |

1,0 |

2,0 |

2,0 |

3,0 |

– |

– |

|

свежий |

|

||||||||

|

|

|

|

|

|

|

|||

Меланж |

|

– |

2,0 |

1,0 |

– |

– |

– |

||

Сухари |

паниро- |

4,0 |

4,0 |

4,0 |

4,0 |

2,0 |

– |

||

вочные |

|

||||||||

|

|

|

|

|

|

|

|||

Соль |

поваренная |

1,2 |

1,2 |

1,2 |

1,2 |

1,4 |

0,6 |

||

пищевая |

|

||||||||

|

|

|

|

|

|

|

|||

Белок |

соевый кон- |

|

|

|

|

|

|

||

центрированный |

– |

– |

– |

– |

20,0 |

20,0 |

|||

гидратированный |

|

|

|

|

|

|

|||

Чеснок свежий |

– |

– |

– |

– |

1,0 |

– |

|||

Перец чёрный или |

0,06 |

0,10 |

0,10 |

0,06 |

0,10 |

0,04 |

|||

белый молотый |

|||||||||

|

|

|

|

|

|

||||

Вода питьевая |

20,8 |

20,0 |

20,0 |

21,0 |

13,5 |

7,36 |

|||

Итого |

|

|

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

Пищевая ценность рубленых полуфабрикатов приведена в таблице 17.

Таблица 17 – Пищевая ценность рубленых полуфабрикатов (100 г продукта)

Наименование изделий |

Массовая доля, г, не более |

Калорийность, ккал |

|||

белка |

жира |

углеводов |

|||

|

|

||||

Котлеты |

|

|

|

|

|

«Московские» |

10,0 |

16,0 |

10,0 |

244,0 |

|

«Домашние» |

9,0 |

20,0 |

10,0 |

256,0 |

|

«Киевские» |

7,0 |

28,0 |

10,0 |

320,0 |

|

Бифштекс |

13,0 |

22,0 |

2,0 |

258,0 |

|

Ромштекс |

11,0 |

22,0 |

2,0 |

250,0 |

|

Правила приёмки, отбор проб и подготовка их к испытаниям

(ГОСТ Р 52675)

Полуфабрикаты принимают партиями.

Партией считают любое количество полуфабриката одного наименования, одной группы, одного вида, одного подвида, одной категории, одного термического состояния, изготовленного в течение одной смены, упакованного в тару одного вида и типоразмера, предназначенного к одновременной сдаче-приёмке и оформленного одним удостоверением качества.

Для контроля качества и приёмки полуфабрикатов устанавливают следующие категории испытаний: приёмосдаточные и периодические.

Приёмосдаточные испытания проводят для каждой партии полуфабрикатов по органолептическим показателям (внешнему виду, вкусу, запаху и цвету), по определению массы нетто одной упаковочной единицы, массовой доли мясной начинки (покрытия), правильности упаковывания и мар-

51

кирования в соответствии с требованиями ГОСТ Р 52675 и документа, по которому полуфабрикаты изготовлены, с применением выборочного контроля по таблице 18.

Отбор потребительских упаковочных единиц в выборку проводят в соответствии с требованиями ГОСТ 18321-73 «Статистический контроль качества. Методы случайного отбора выборок штучной продукции».

При неудовлетворительных результатах приёмосдаточных испытаний хотя бы по одному показателю качества партию полуфабрикатов бракуют, если число упаковочных единиц с несоответствиями больше или равно браковочному числу (таблица 18).

Таблица 18 – Размер выборки для контроля качества мясных полуфабрикатов, шт.

Объём партии* |

Объём выборки |

Приёмочное |

Браковочное |

||

число** |

число** |

||||

|

|

|

|||

|

|

Контроль каждой потре- |

|

|

|

Не более 10 |

бительской упаковочной |

0 |

1 |

||

|

|

единицы |

|

|

|

От 11 до 25 |

5 |

0 |

1 |

||

« 26 « 50 |

8 |

2 |

3 |

||

« 51 |

« 150 |

19 |

3 |

4 |

|

« 151 « 500 |

40 |

5 |

6 |

||

« 501 |

« 1500 |

50 |

7 |

8 |

|

« 1501 |

« 10000 |

90 |

11 |

12 |

|

Св. 10000 |

110 |

16 |

17 |

||

Примечания *Число потребительских упаковочных единиц.

**Число потребительских упаковочных единиц, не соответствующих требованиям стандарта по маркировке и упаковке, а также по органолептическим показателям – требованиям документа, в соответствии с которым полуфабрикаты изготовлены.

Органолептические показатели определяют в каждой партии до и после их термической обработки.

Порядок и периодичность контроля физико-химических показателей устанавливает изготовитель.

Порядок и периодичность контроля микробиологических показателей, содержания токсичных элементов, антибиотиков, пестицидов и радионуклидов устанавливает изготовитель в программе производственного контроля по согласованию с территориальным уполномоченным органом в установленном порядке (Приложение Б).

В случаях разногласий по составу используемого сырья проводят гистологическую идентификацию полуфабриката в установленном порядке.

52

Определение массы нетто одной упаковочной единицы (ГОСТ 4288)

Для определения массы взвешивают 10 шт. из отобранных упаковочных единиц вместе и поштучно с погрешностью не более 1 г. Отклонение фактической массы нетто от заявленной на маркировке не должно превышать допустимых ГОСТ 8.579-2002 «Государственная система обеспечения единства измерений. Требования к количеству фасованных товаров в упаковках любого вида при их производстве, расфасовке, продаже и импорте» значений (таблица 19).

Таблица 19 – Предел допускаемых отрицательных отклонений содержимого нетто от номинального количества (не более 10 кг или 10 л)

Номинальное количество нетто |

Предел допускаемых отрицательных |

|||

|

отклонений Т |

|||

М, г или мл |

|

|||

% от М |

|

г или мл |

||

|

|

|

||

Св. 5 до 50 включ. |

9 |

|

– |

|

» 50 |

» 100 » |

– |

|

4,5 |

» 100 » 200 » |

4,5 |

|

– |

|

» 200 » 300 » |

– |

|

9 |

|

» 300 » 500 » |

3 |

|

– |

|

» 500 |

» 1000 » |

– |

|

15 |

» 1000 |

» 10000 » |

1,5 |

|

– |

Примечание – Абсолютные значения Т, рассчитанные по процентам, округляют до десятых долей для М менее 1000 и до целых долей для М более 1000.

Определение группы и категории мясных полуфабрикатов

(ГОСТ Р 52675)

Пользуясь данными о рецептуре исследуемого полуфабриката и ГОСТ Р 52675, следует определить его группу и категорию, а затем сделать заключение о соответствии данным, указанным в маркировке и документе на продукт.

Пример определения категории мясосодержащего полуфабриката

Определение группы и категории рубленого полуфабриката «Котлеты «Московские», вырабатываемого по рецептуре, указанной в таблице 16.

1. Определение группы полуфабриката Масса мясных ингредиентов = 50,0 + 8,94 = 58,94 кг.

Масса немясных ингредиентов = 14,0 + 1,0 + 4,0 + 1,2 + 0,06 + 20,8 = 41,06 кг.

Так как содержание мясных ингредиентов в рецептуре полуфабриката составляет 100 · 58,94 / (58,94 + 41,06) = 58,94 %, т.е. менее 60 %, то его относят к группе «Мясосодержащие полуфабрикаты».

2. Определение категории полуфабриката Масса мышечной ткани = 50,0 · 0,80 = 40,0 кг.

53

Массовая доля мышечной ткани в рецептуре 100 · 40,0 / (58,94 + 41,06) =

40,0 %.

Так как массовая доля мышечной ткани в рецептуре полуфабриката находится в пределах от 40 % до 60 %, то его относят к категории В.

Органолептическая оценка качества (ГОСТ 4288)

Органолептическими методами определяют:

–внешний вид и вид на срезе полуфабриката в сыром и жареном виде

(форма, состояние поверхности, степень измельчения и равномерность перемешивания фарша) – визуально, для чего полуфабрикат разрезают на 4 части (вдоль и поперёк через середину);

–запах сырых и жареных полуфабрикатов – на разрезе;

–вкус жареных полуфабрикатов – опробыванием, для чего на горячий жир помещают 4 – 5 штук изделий и обжаривают их до появления корочки и, закрыв сковороду, доводят до готовности.

Характеристика органолептических показателей рубленых полуфабрикатов представлена в таблице 20 (ТУ 9214-553-00419779-08).

Таблица 20 – Органолептические показатели рубленых полуфабрикатов

Показатель |

Характеристика |

|

|

Форма котлет и ромштекса – округлая или овально- |

|

|

приплюснутая; форма бифштекса – округлая или овально- |

|

Внешний вид |

приплюснутая или брикет прямоугольной, треугольной фор- |

|

мы; без разорванных и ломанных краёв, поверхность равно- |

||

|

||

|

мерно покрыта панировкой или без панировки (для бифштек- |

|

|

са) |

|

|

У котлет и ромштекса фарш светло-розового цвета, равномер- |

|

Вид фарша на |

но перемешан, с видимыми жировыми включениями. |

|

разрезе |

У бифштекса – масса однородная с включением кусочков |

|

|

шпика, размеры сторон не более 4 мм |

|

|

В сыром виде – свойственные доброкачественному сырью. В |

|

Вкус и запах |

жареном – свойственные жареному продукту, без посторонних |

|

|

запаха и привкуса |

|

|

В сыром виде – вязкопластичная (для охлаждённых полуфаб- |

|

Консистенция |

рикатов) или твёрдая (для замороженных полуфабрикатов); в |

|

горячем виде – нежная, сочная, соответствующая консистен- |

||

|

||

|

ции жареных котлет |

Результаты оценки опытных образцов следует сопоставить с нормативными требованиями, оформив таблицу, и сделать заключение о соответствии полуфабрикатов нормативным требованиям по группе и категории.

54

Определение физико-химических показателей качества

Для определения физико-химических испытаний из отобранных и осмотренных по таблице 18 упаковочных единиц отбирают 10 изделий и помещают в стеклянные банки с притёртыми крышками; для бактериологических испытаний – 3 изделия.

Для приготовления пробы четыре изделия массой 75 г и выше или шесть изделий массой 50 г вместе с панировочной мукой растирают в ступке или дважды измельчают в мясорубке и перемешивают до получения однородной массы. Подготовленные пробы помещают в сухие стеклянные банки и плотно закрывают крышками. Перед каждым взятием навески содержимое банки тщательно перемешивают. Пробы сохраняют при (4±2) °С до окончания испытаний.

Определение массовой доли влаги (ГОСТ 4288)

Сущность метода. Метод основан на способности исследуемого продукта, помещённого в сушильный шкаф, отдавать гигроскопическую влагу при определённой температуре.

Проведение испытания. Из подготовленной пробы в фарфоровые чашки или бюксы, предварительно высушенные до постоянной массы, взвешивают две навески фарша по 5 г каждая с погрешностью не более 0,01 г, распределяют ровным слоем по внутренним стенкам чашки. Чашки помещают в сушильный шкаф и высушивают навески при температуре (130±2) °С в течение 1 ч 20 мин, после чего чашки охлаждают в эксикаторе и взвешивают.

Обработка результатов. Массовую долю влаги Х, в %, рассчитывают по формуле

X |

m1 m2 |

100 , |

|

m |

|||

|

|

где m – масса навески, г;

m1 – масса чашки или бюксы с навеской до высушивания, г; m2 – масса чашки или бюксы с навеской после высушивания, г.

Результаты испытаний вычисляют с погрешностью не более 0,1 %.

За результат испытания принимают среднее арифметическое значение результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,5 %.

Определение кислотности (ГОСТ 4288)

Сущность метода состоит в нейтрализации кислот и кислых солей, находящихся в продукте, раствором щёлочи в присутствии индикатора фенолфталеина.

55

Кислотность выражают в градусах Тернера, соответствующих числу см3 1 моль/дм3 раствора гидроокиси натрия или калия, израсходованных на нейтрализацию кислот, содержащихся в 100 г продукта.

По значению этого показателя можно судить о свежести изделий: свежие рубленые полуфабрикаты имеют кислотность не более 3 °Т.

Проведение испытания. Из подготовленной пробы берут навеску массой 5 г с погрешностью не более 0,01 г в химическом стакане.

Навеску с добавлением небольшого количества дистиллированной воды тщательно размешивают стеклянной палочкой и полученную кашицу переносят через воронку в мерную колбу на 250 см3, смывая дистиллированной водой в ту же колбу частицы продукта, прилипшие к стакану и воронке. Колбу доливают дистиллированной водой до 3/4 объёма, сильно взбалтывают и оставляют стоять 30 мин, повторяя взбалтывание через каждые 5 – 6 мин.

Через 30 мин колбу доливают дистиллированной водой до метки, закрывают пробкой, хорошо перемешивают и фильтруют через сухой складчатый фильтр в сухую колбу.

25 см3 фильтрата переносят пипеткой в колбу вместимостью 100 см3, добавляют одну каплю раствора фенолфталеина и титруют 0,1 моль/дм3 раствором гидроокиси натрия или калия до розового окрашивания, не исчезающего в течение 1 мин при спокойном состоянии колбы.

Обработка результатов. Кислотность изделия Х, в °Т, рассчитывают по формуле

X |

V 250 |

100 |

, |

|

m 25 |

10 |

|||

|

|

где V – объём 0,1 моль/дм3 раствора гидроокиси натрия или гидроокиси калия, израсходованного на титрование испытуемого раствора, см3;

m – масса навески, г;

25 – объём фильтрата, взятый для титрования, см3; 10 – коэффициент для перевода 0,1 моль/дм3 раствора гидроокиси

натрия или гидроокиси калия в 1 моль/дм3; 250 – объём дистиллированной воды, в которой разведена навеска, см3.

Кислотность вычисляют с погрешностью не более 0,1 °Т. За результат определения принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,2 °Т.

Качественное определение наполнителя (ГОСТ 4288)

Сущность метода. Метод основан на взаимодействии раствора Люголя с различными наполнителями и появлении определённой окраски.

Проведение испытания. От приготовленной пробы берут навеску мас-

56

сой 5 г и помещают в коническую колбу вместимостью 250 см3, доливают 100 см3 дистиллированной воды, доводят до кипения и отстаивают. 1 см3 отстоявшейся вытяжки помещают в пробирку, разбавляют 10-кратным количеством дистиллированной воды, взбалтывают и добавляют 2 – 3 капли раствора Люголя.

Оценка результатов. При наличии в изделии хлеба вытяжка приобретает интенсивный синий цвет, переходящий при избытке Люголя в зелёный; картофеля – в лиловый; каши – в синеватый, переходящий при избытке раствора Люголя в грязноватый зеленовато-жёлтый цвет.

Определение массовой доли хлеба (ГОСТ 4288, йодометрический метод)

Сущность метода. Метод основан на восстановлении щелочного раствора меди некоторым количеством раствора редуцирующего сахара и определении количества невосстановившейся меди йодометрическим способом.

При гидролизе крахмала образуются редуцирующие сахара, основную массу которых составляет глюкоза:

(C6H10O5)n + nН2O → nC6H12O6.

крахмал глюкоза

Образовавшиеся при гидролизе крахмала сахара, благодаря наличию альдегидных групп, окисляются в щелочной среде двухвалентной медью, образующейся при получении жидкости Фелинга. Жидкость Фелинга получают перед её употреблением путём смешивания равных объёмов водного раствора сернокислой меди и щелочного раствора виннокислого ка- лия-натрия. При смешивании этих двух растворов вначале образуется гидрат окиси меди:

CuSO4 + 2NaOH → Cu(OH)2↓ + Na2SO4.

голубой осадок

Затем гидрат окиси меди реагирует с виннокислым калием-натрием, образуя растворимое в воде комплексное соединение.

При окислении редуцирующих сахаров (глюкозы) окись меди CuO восстанавливается в закись Cu2O. Количество восстановленной меди Cu2O соответствует разнице в содержании окиси меди в контрольном опыте и после кипячения с раствором редуцирующего сахара.

Содержание общего и остаточного количества окисной меди определяется йодометрически, то есть по количеству йода, выделившегося из йодистого калия окисью меди в кислой среде:

57

|

СООNa |

|

СOONa |

|

|

|

2 |

СН–О |

Сu + 4KI + 2Н2SO4 → 2 |

СНОH |

+ CuI + I2 |

+ 2K2SO4. |

|

СН–О |

СНОH |

|||||

|

|

|

|

|||

|

СООК |

|

СOOК |

|

|

Выделившийся йод определяют титрованием 0,1 моль/дм3 раствором серноватистокислого натрия:

I2 + 2Na2S2O3 → 2NaI + Na2S4O6.

Метод применяется при разногласиях по массовой доле хлеба. Получение раствора гидролизата (раствора редуцирующего сахара): от

приготовленной пробы берут навеску массой 5 г с погрешностью не более 0,01 г в химический стакан или фарфоровую чашку и добавляют 10 см3 дистиллированной воды. Содержимое стакана (чашки) размешивают стеклянной палочкой и переносят в коническую колбу вместимостью 250 см3, смывая в неё частицы, прилипшие к стакану (чашке) и палочке. Общее количество воды не должно превышать 40 см3.

Вколбу с навеской добавляют 30 – 35 см3 10 %-ного раствора соляной кислоты, присоединяют к водяному или воздушному холодильнику, ставят на плитку, подложив под колбу асбестовую сетку, и кипятят в течение 10 мин, считая время с момента закипания содержимого колбы. После кипячения колбу снимают с плитки, охлаждают струёй холодной воды до комнатной температуры. Полученный гидролизат нейтрализуют до слабокислой реакции 15 %-ным раствором гидроокиси натрия или калия, используя в качестве индикатора каплю раствора метилового красного. Окраска раствора из малинового переходит в слабо-жёлтый.

Содержимое колбы после нейтрализации количественно переносят в мерную колбу вместимостью 250 см3, смывая прилипшие к стенкам части-

цы. Для осветления гидролизата и осаждения белков добавляют пипеткой 3 см3 раствора железистосинеродистого калия и 3 см3 раствора сернокислого цинка, доводят дистиллированной водой до метки, тщательно взбалтывают, дают осадку осесть, после чего фильтруют через сухой складчатый фильтр в сухую колбу.

Вполученном растворе гидролизата определяют массовую долю реду-

цирующего сахара, образовавшегося при гидролизе крахмала.

Проведение испытания. 25 см3 раствора гидролизата, а при контрольном определении 25 см3 дистиллированной воды, вносят пипеткой в мерные колбы вместимостью по 100 см3, куда предварительно внесено пипеткой 30 см3 жидкости Фелинга (смесь растворов Фелинг-1 и Фелинг-2 в соотношении по объёму 1 : 1), перемешивают и кипятят на плитке 2 мин (считая от начала появления пузырьков).

58

После кипячения колбы тотчас же охлаждают в холодной воде, доводят объём жидкости до метки дистиллированной водой, тщательно перемешивают и дают осесть осадку закиси меди.

25 см3 отстоявшейся жидкости вносят пипеткой в коническую колбу вместимостью 100 – 250 см3. Туда же добавляют сначала 10 см3 30%-ного раствора йодистого калия и затем 10 см3 25 %-ного раствора серной кислоты и тотчас же титруют желтовато-коричневый от выделившегося йода раствор 0,1 моль/дм3 раствором серноватисто-кислого натрия до слабо жёлтой окраски. Затем добавляют 1 см3 1 %-ного раствора крахмала и продолжают титрование до исчезновения синей окраски раствора. Точно так же титруют контрольный раствор.

Обработка результатов. Массовую долю хлеба Х, в %, вычисляют по формуле

X |

C 250 100 0,9 100 |

C 375, |

||

|

|

|

||

5 |

25 48 |

|

||

|

|

|

||

где С – массовую долю глюкозы в изделиях, соответствующую количеству см3 точно 0,1 моль/дм3 раствора серноватисто-кислого натрия, находят по таблице 21; количество см3 0,1 моль/дм3 раствора серноватистокислого натрия вычисляют, умножая разность объёмов (см3) 0,1 моль/дм3 раствора серноватисто-кислого натрия, израсходованного на титрование контрольного и испытуемого растворов, на 4 (для титрования берут 25 см3 из 100 см3);

250 и 100 – разведения, см3;

5 – масса навески, г; 25 – объём гидролизата, взятый для кипячения, см3;

0,9 – коэффициент пересчёта глюкозы на крахмал; 48 – коэффициент пересчёта крахмала на хлеб (учитывает массовую

долю углеводов в 100 г хлеба).

Результаты испытаний вычисляют с погрешностью не более 0,1 %.

За результат испытаний принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,5 %.

Пример расчёта. Израсходовано 0,1 моль/дм3 раствора серноватистокислого натрия (с поправкой К = 0,995):

на титрование 25 см3 контрольного раствора – 9,15 см3; на титрование 25 см3 испытуемого раствора – 5,65 см3. Разность объёмов – 3,5 см3.

Умножая 3,5 на 4 и на поправку К = 0,995, получают 13,93 см3 точно 0,1 моль/дм3 раствора серноватисто-кислого натрия. Количество глюкозы, соответствующее 13,93 см3 0,1 моль/дм3 раствора серноватисто-кислого натрия, находят по таблице 21. Оно равно 45,59 мг. Переводя мил-

59

лиграммы глюкозы в граммы и умножив на 375, получают массовую долю хлеба в процентах:

0,04559·375 = 17,09 %.

Таблица 21 – Массовая доля глюкозы в полуфабрикатах, соответствующая количеству см3 точно 0,1 моль/дм3 раствора серноватисто-кислого натрия

Объём точно 0,1 моль/дм3 |

|

|

|

Массовая доля глюкозы, мг |

|

|

|

|||||

раствора серноватисто-кислого |

0 |

1 |

2 |

|

3 |

4 |

5 |

6 |

|

7 |

8 |

9 |

натрия, см3 |

|

|

||||||||||

0 |

0,0 |

0,3 |

0,6 |

|

1,0 |

1,3 |

1,6 |

1,9 |

|

2,2 |

2,6 |

2,9 |

1 |

3,2 |

3,5 |

3,8 |

|

4,1 |

4,1 |

4,7 |

5,1 |

|

5,4 |

5,7 |

6,0 |

2 |

6,3 |

6,6 |

6,9 |

|

7,2 |

7,5 |

7,9 |

8,2 |

|

8,5 |

8,8 |

9,1 |

3 |

9,4 |

9,7 |

10,0 |

|

10,4 |

10,7 |

11,0 |

11,3 |

|

11,6 |

12,0 |

12,3 |

4 |

12,6 |

12,9 |

13,3 |

|

13,6 |

13,9 |

14,2 |

14,6 |

|

14,9 |

15,2 |

15,6 |

5 |

15,9 |

16,2 |

16,6 |

|

16,9 |

17,2 |

17,5 |

17,9 |

|

18,2 |

18,5 |

18,9 |

6 |

19,2 |

19,5 |

19,9 |

|

20,2 |

20,5 |

20,8 |

21,2 |

|

21,5 |

21,8 |

22,1 |

7 |

22,4 |

22,7 |

23,0 |

|

23,4 |

23,7 |

24,0 |

24,3 |

|

24,6 |

25,0 |

25,3 |

8 |

25,6 |

25,9 |

26,3 |

|

26,6 |

26,9 |

27,2 |

27,6 |

|

27,9 |

28,2 |

28,6 |

9 |

28,9 |

29,2 |

29,6 |

|

29,9 |

30,3 |

30,6 |

30,9 |

|

31,3 |

31,6 |

32,0 |

10 |

32,3 |

32,6 |

33,0 |

|

33,3 |

33,7 |

34,0 |

34,3 |

|

34,7 |

35,0 |

35,4 |

11 |

35,7 |

36,0 |

36,4 |

|

36,7 |

37,0 |

37,3 |

37,7 |

|

38,0 |

38,3 |

38,7 |

12 |

39,0 |

39,3 |

39,7 |

|

40,0 |

40,4 |

40,7 |

41,0 |

|

41,4 |

41,7 |

42,1 |

13 |

42,4 |

42,7 |

43,1 |

|

43,4 |

43,8 |

44,1 |

44,4 |

|

44,8 |

45,1 |

45,5 |

14 |

45,8 |

46,1 |

46,5 |

|

46,8 |

47,2 |

47,5 |

47,9 |

|

48,2 |

48,6 |

48,9 |

15 |

49,3 |

49,6 |

50,0 |

|

50,3 |

50,7 |

51,0 |

21,4 |

|

51,7 |

52,1 |

52,4 |

16 |

52,8 |

53,1 |

53,5 |

|

53,8 |

54,2 |

54,4 |

54,9 |

|

55,2 |

55,6 |

55,9 |

17 |

56,3 |

56,6 |

57,0 |

|

57,3 |

57,7 |

58,0 |

58,4 |

|

58,7 |

59,1 |

59,4 |

18 |

59,8 |

60,1 |

60,5 |

|

60,8 |

61,2 |

61,5 |

61,9 |

|

62,2 |

62,6 |

62,9 |

19 |

63,3 |

63,7 |

64,0 |

|

64,4 |

64,8 |

65,1 |

65,5 |

|

65,8 |

66,2 |

66,5 |

20 |

66,9 |

67,3 |

67,7 |

|

68,0 |

68,4 |

68,8 |

69,2 |

|

69,6 |

69,9 |

70,3 |

21 |

70,7 |

71,1 |

71,5 |

|

71,8 |

72,2 |

72,6 |

73,0 |

|

73,4 |

73,7 |

74,1 |

22 |

74,5 |

74,9 |

75,3 |

|

75,7 |

76,1 |

76,5 |

76,9 |

|

77,3 |

77,7 |

78,1 |

23 |

78,5 |

78,9 |

79,3 |

|

79,7 |

80,1 |

80,5 |

81,0 |

|

81,4 |

81,8 |

82,2 |

24 |

82,6 |

83,0 |

83,4 |

|

83,8 |

84,2 |

84,6 |

58,0 |

|

85,4 |

85,8 |

86,2 |

25 |

86,6 |

87,0 |

87,4 |

|

87,8 |

88,2 |

88,6 |

90,0 |

|

90,4 |

90,8 |

91,2 |

Определение массовой доли поваренной соли (метод Мора)

Для определения массовой доли хлоридов в мясных полуфабрикатах стандартами предусмотрены следующие методы: потенциометрический и метод Фольгарда (с использованием растворов нитрата серебра и роданида калия в присутствии железоаммонийных квасцов).

Более простым в исполнении является метод Мора.

Сущность метода. Метод Мора основан на титровании иона хлора в нейтральной среде ионом серебра в присутствии хромата калия.

Реакция протекает по следующему уравнению:

NaCl + AgNO3 → AgCl↓ + NaNO3.

60

После того как все ионы хлора будут осаждены в виде хлористого серебра, хромовокислый калий с избыточным раствором AgNO3 образует хромат серебра Ag2CrO4, окрашенный в коричнево-красный цвет:

2AgNO3 + К2CrO4 → Ag2CrO4↓ + 2КNO3.

Проведение испытания. 10 см3 фильтрата, подготовленного для определения кислотности, пипеткой переносят в мерную колбу вместимостью 100 см3. Раствор в колбе доводят дистиллированной водой до метки, энергично взбалтывают, после чего 20 см3 фильтрата помещают в коническую колбу вместимостью 100 см3, приливают 3 – 4 капли хромовокислого калия и титруют 0,05 моль/дм3 раствором азотнокислого серебра до появления кирпично-красной окраски.

Обработка результатов. Массовую долю поваренной соли Х, в %, вычисляют по формуле

X |

V 0,00292 K 100 100 250 |

, |

||

c 10 20 |

|

|||

|

|

|||

где V – объём 0,05 моль/дм3 раствора AgNO3, пошедшего на титрование 20 см3 испытуемого раствора, см3;

0,00292 – количество NaCl, соответствующее 1 см3 0,05 моль/дм3 раствора AgNO3;

К – коэффициент поправки к раствору AgNO3 для пересчёта на точный 0,05 моль/дм3 раствор;

с – масса испытуемой пробы, г; 10 – объём фильтрата, взятого для разведения, см3;

20 – объём испытуемого раствора, взятого для титрования, см3; 100 – объём испытуемого раствора после разбавления 10 см3 фильтрата, см3;

250 – объём дистиллированной воды, в которой разведена навеска, см3. Расхождение между результатами параллельных определений не долж-

но превышать 0,1 %. За окончательный результат принимают среднее арифметическое результатов двух параллельных определений.

Определение массовой доли жира (кислотный метод)

Для определения массовой доли жира в мясных полуфабрикатах используют арбитражные методы, основанные на извлечении общего жира: смесью хлороформа и этилового спирта в фильтрующей делительной воронке; хлороформом после обработки пробы ацетоном; гексаном или петролейным эфиром в экстракционном аппарате Сокслета.

Более простым в исполнении является кислотный метод.

61

Сущность метода. Кислотный метод основан на выделении жира из продуктов под действием концентрированной серной кислоты и изоамилового спирта с последующим центрифугированием и измерением объёма выделившегося жира в градуированной части жиромера (бутирометра).

Проведение испытания. От приготовленной пробы берут навеску массой 1 – 3 г с погрешностью не более 0,01 г в химический стакан или фарфоровую чашку и добавляют 5 см3 серной кислоты плотностью 1,5 г/см3. Содержимое помешивают стеклянной палочкой при нагревании на небольшом огне в течение 5 – 10 мин, не допуская кипения, до образования однородной массы.

Если при этом образуются нерастворимые комочки, добавляют 2 – 3 см3 кислоты и снова подогревают. Однородную массу переносят в жиромер типа 1–6 или 1–7 небольшими порциями, куда предварительно помещают 5 см3 кислоты. Затем в жиромер добавляют 2 – 4 см3 изоамилового спирта и закрывают резиновой пробкой. Смесь перемешивают, переворачивая 2 – 3 раза жиромер, для полного смешивания содержимого. Затем помещают жиромеры пробкой вниз на 10 мин в водяную баню при температуре 70 – 75 °С, центрифугируют 15 мин при частоте 17 с–1.

После центрифугирования снова помещают жиромеры в водяную баню при температуре 65 – 75 °С на 5 мин и отмечают на шкале число делений, занимаемых столбиком жира.

Взбалтывание, нагрев и центрифугирование повторяют до тех пор, пока высота столбика жира станет неизменной.

Обработка результатов. Массовую долю жира Х, в %, вычисляют по формуле

X |

a 0,01133 100 |

, |

||

m |

|

|||

|

|

|||

где а – высота столбика жира по шкале жиромера в малых делениях; m – масса навески, г;

0,01133 – количество жира, соответствующее одному делению жиромера, г. Результаты испытаний вычисляют с погрешностью не более 0,1 %.

За результат испытаний принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,5 %.

Заключение о качестве исследуемого продукта

Результаты исследований по всем показателям следует сопоставить с требованиями нормативных и технических документов, оформив в виде таблицы 22, и сделать заключение о качестве и категории исследуемого образца продукта.

62