- •Реферат

- •Глава 1. Системы автоматического управления и их особенности 9

- •Глава 2. Моделирование работы суэп 23

- •Глава 3. Математическое описание и моделирование работы нелинейного устройства управления с перекрестной связью 62

- •Глава 4. Экспериментальные результаты 88

- •Введение

- •Глава 1. Системы автоматического управления и их особенности

- •1.1. Обзор и анализ структур и элементов линейных приводов подачи с швп станков с чпу

- •1.2. Анализ структур суэп

- •1.3. Обзор и анализ управляющих элементов в суэп

- •1.3.2. Стандартный уэ прямой связи

- •1.3.3. Управляющий элемент перекрестной связи

- •1.4. Выводы по главе

- •Глава 2. Моделирование работы суэп

- •2.1. Описание экспериментального оборудования

- •2.2. Реализация обратной связи по положению

- •2.3. Реализация обратной связи по току

- •2.4. Структурная схема и математическое описание электромеханической части привода подачи

- •2.5. Чувствительность параметров модели

- •2.6. Настройка пид-регулятора

- •2.6.1. Настройка пид-регулятора по оси х

- •2.6.2. Настройка пид-регулятора по оси у

- •2.6.3. Балансировка параметров между осями х и у

- •2.7. Моделирование управляющего элемента прямой связи

- •2.7.1. Настройка параметров уэ по оси х

- •2.7.2. Настройка параметров уэ по оси y

- •2.7.3. Балансировка параметров уэ прямой связи для осей х и у

- •2.8. Моделирование работы уэ с перекрестной связью (кпс)

- •2.8.1. Переменные коэффициенты усиления кпс при линейной обработке

- •2.8.2. Переменные коэффициенты усиления кпс при круговой обработке

- •2.8.3. Реализация кпс

- •Глава 3. Математическое описание и моделирование работы нелинейного устройства управления с перекрестной связью

- •3.1. Генерация траектории перемещения

- •3.1.1. Линейная интерполяция

- •3.1.2. Круговая интерполяция

- •3.1.3. Кусочно-линейная интерполяция

- •3.2. Генерация кинематических профилей

- •3.2.1. Определение и квантование длин перемещения

- •3.2.2. Корректировка значений ускорения и рывка

- •3.3. Математическое описание динамики фрезерного станка

- •3.3.1. Система ошибок замкнутого контура

- •3.3.2. Анализ стабильности

- •3.3.3. Формулировка управления

- •Глава 4. Экспериментальные результаты

- •4.1. Обработка квадрата (сторона 100 мм)

- •4.2. Обработка контура типа ромб

- •4.3. Обработка окружности (радиус 100мм)

- •Заключение

- •Список использованных источников

Глава 1. Системы автоматического управления и их особенности

1.1. Обзор и анализ структур и элементов линейных приводов подачи с швп станков с чпу

В линейных приводах подачи станков с ЧПУ используются гидравлический и пневматический, электрический и электрогидравлический, следящие приводы. Наиболее широкое распространение получил электрический следящий привод подачи, который обеспечивает удобство регулирования скорости в широком диапазоне с высокой точностью и быстродействием. В состав следящего электропривода конструктивно входят электродвигатель, силовой преобразователь (питающий электродвигатель), регуляторы, обеспечивающие требуемое качество регулирования, механические элементы привода, измерительные преобразователи систем обратной связи [3].

В современных металлорежущих станках (90%) [13] в качестве механической части привода используется шарико-винтовая передача (ШВП) при перемещении исполнительных органов на расстояния, не превышающие 12м. Главным же отличием линейных приводов подач является использование различных двигателей (шаговые, серво и т.д.). Кроме этого, используются различные системы автоматического управления (САУ) перемещением рабочего органа станка.

Больше распространение ШВП получили за счет высокой плавности перемещений, большого КПД – до 0,97, низкого тепловыделения и нагрева [14,15]. Применение антифрикционных материалов и возможность регулирования предварительного натяга позволяют обеспечить высокие скорости перемещения до 100 м/мин и ускорение до 2g [16].

Рисунок 2 – Основные структуры приводов с ШВП

1 – двигатель, 2, 2’ – муфта (редуктор), 3,5 – подшипники, 4 – винт, 6 – исполнительный орган.

Основные структуры приводов с ШВП (Рис.2) отличаются расположением двигателя на узле, относительно которого перемещается исполнительный орган (а, б, в, г) или расположением на подвижном исполнительном органе, когда винт не вращается (схема д).

Линейный приводы с не вращающимся винтом (д) обеспечивает более высокую жесткость, но применяется редко из-за конструктивных сложностей размещения двигателя и редуктора вращающейся гайки.

Подшипники 3 и 5 выбирают исходя из соображений обеспечения требуемой осевой жесткости при допустимой частоте вращения. Используются цилиндрические. роликовые, шариковые упорные или радиально – упорные подшипники.

1.2. Анализ структур суэп

Работа системы ЧПУ позволяет использовать независимые каналы ЧПУ из координатных групп, а также использовать традиционные аналоговые или автономные цифровые следящие приводы, подключенные к оптоволоконной сети. После процесса интерполирования необходимой траектории обработки сигнал управления подается независимо на каждую систему управления электроприводом. В данном случае точность работы и перемещения узла металлорежущего оборудования зависит от точности СУЭП по отдельно взятой координате.

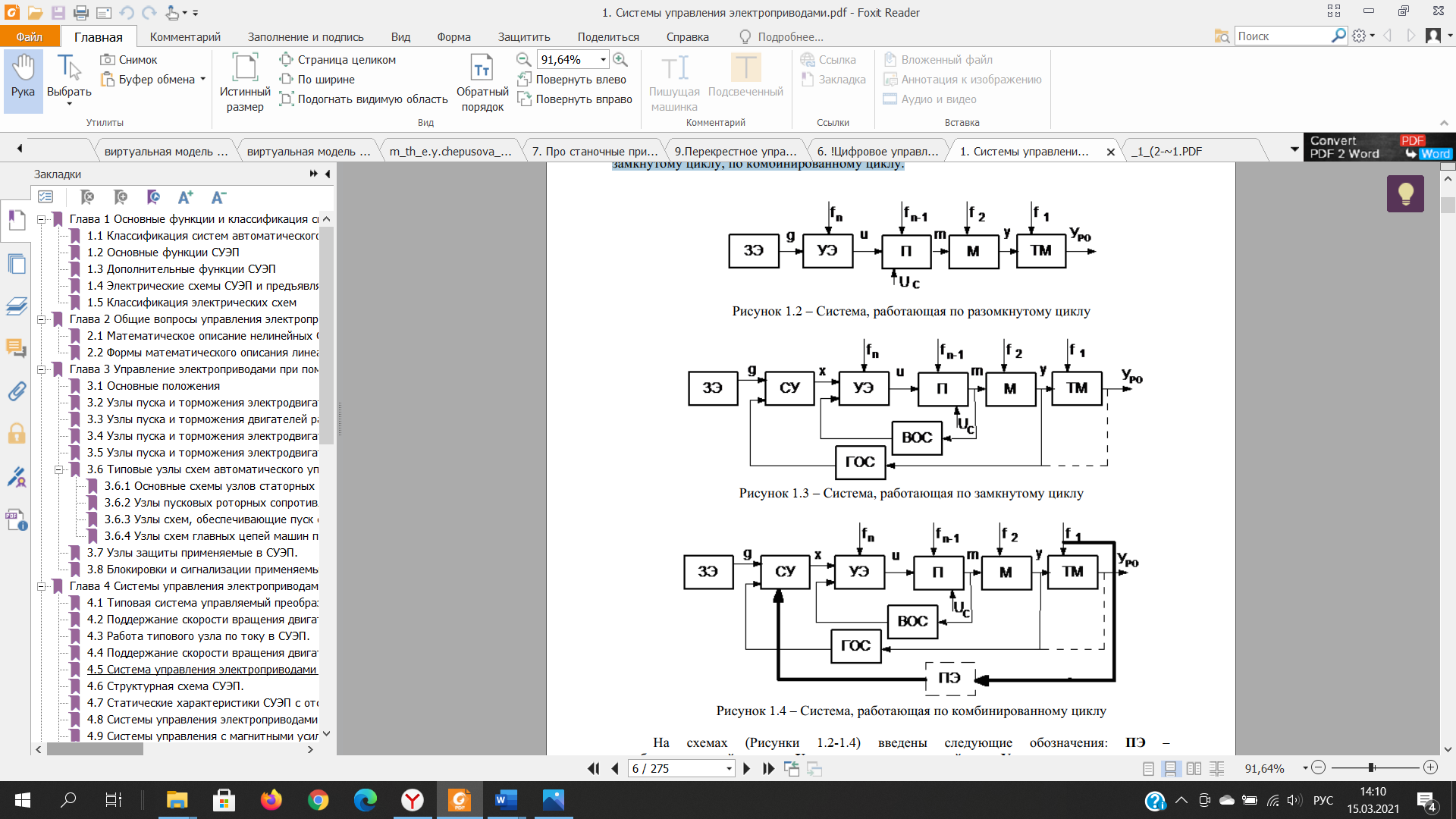

Каждую систему управления электромеханического привода (СУЭП) можно рассмотреть, как систему, принимающую и перерабатывающую информацию. В зависимости от количества используемых в СУЭП каналов информации и их структуры различают 3 вида автоматического управления: по разомкнутому циклу, по замкнутому циклу, по комбинированному циклу.

Рисунок 3

Рисунок 4

Рисунок 5

На схемах (Рис. 3 - 5) введены следующие обозначения: ПЭ –преобразовательный элемент; UC – напряжение питающей сети; У – регулируемая величина; m – регулирующее воздействие; g – сигнал задающей информации; f1-fn – возмущения; ЗЭ – задающий элемент; СУ – суммирующее устройство; УЭ – управляющий элемент; П – силовой преобразователь; М – электрическая машина; ГОС – главная ОС; ВОС – вспомогательная ОС.

Для систем, работающих по разомкнутому циклу (Рис. 3) характерно отсутствие всякого измерения и контроля конечного значения регулируемой величины У. Регулирующее воздействие от регулируемой величины не зависит. В этих системах имеем только один канал информации - канал задания, точность выполнения заданного режима невелика. Такая система используется для пуска и торможения двигателей, регулирования скорости в небольших пределах.

В системах управления по замкнутому циклу (Рис. 4) совместно используется два канала информации:

• Канал

задающей информации

;

;

• Канал

информации о фактическом значении

регулируемой величины

– обратная связь.

– обратная связь.

Задающая информация сравнивается с информацией обратной связи, определяется ошибка управления (1):

|

(1) |

В

зависимости от величины и знака этой

ошибки по каналу управления вырабатывается

регулирующее воздействие

на ЭП таким образом, чтобы свести ошибку

к нулю (или к допустимой величине), т. е.

обеспечить изменение регулируемой

величины по требуемому закону. При этом

ни одно из возмущений не измеряется, а

их влияние на регулируемую величину

воспринимается системой управления по

каналу обратной связи.

на ЭП таким образом, чтобы свести ошибку

к нулю (или к допустимой величине), т. е.

обеспечить изменение регулируемой

величины по требуемому закону. При этом

ни одно из возмущений не измеряется, а

их влияние на регулируемую величину

воспринимается системой управления по

каналу обратной связи.

Такое управление называется управлением по ошибке, а обратную связь по регулируемой величине – главной, отрицательной, жесткой обратной связью. Кроме главной обратной связи в таких системах применяют вспомогательные обратные связи ВОС (местные, жесткие и гибкие). Действие гибких обратных связей оказывает влияние только в переходных процессах. Управляющие элементы и вспомогательные элементы СУЭП служат для улучшения качества процесса управления (жесткие отрицательные ВОС ослабляют влияние возмущающих воздействий на элементы, охватываемые ими). Если система имеет одну главную ОС - одноконтурная, кроме главной ОС одну или несколько местных ОС, то она многоконтурная.

Наиболее

совершенными являются системы управления

по комбинированному циклу (Рис 5). Они

объединяют разомкнутую и замкнутую

системы. К основной замкнутой структуре

добавляется разомкнутая структура по

каналу информации об основном возмущающем

воздействии

.

В регулирующем воздействии

постоянно присутствует составляющая,

которая компенсирует влияние возмущения

,

что позволяет обеспечить независимость

(инвариантность) регулируемой величины

от основного возмущающего воздействия.

.

В регулирующем воздействии

постоянно присутствует составляющая,

которая компенсирует влияние возмущения

,

что позволяет обеспечить независимость

(инвариантность) регулируемой величины

от основного возмущающего воздействия.

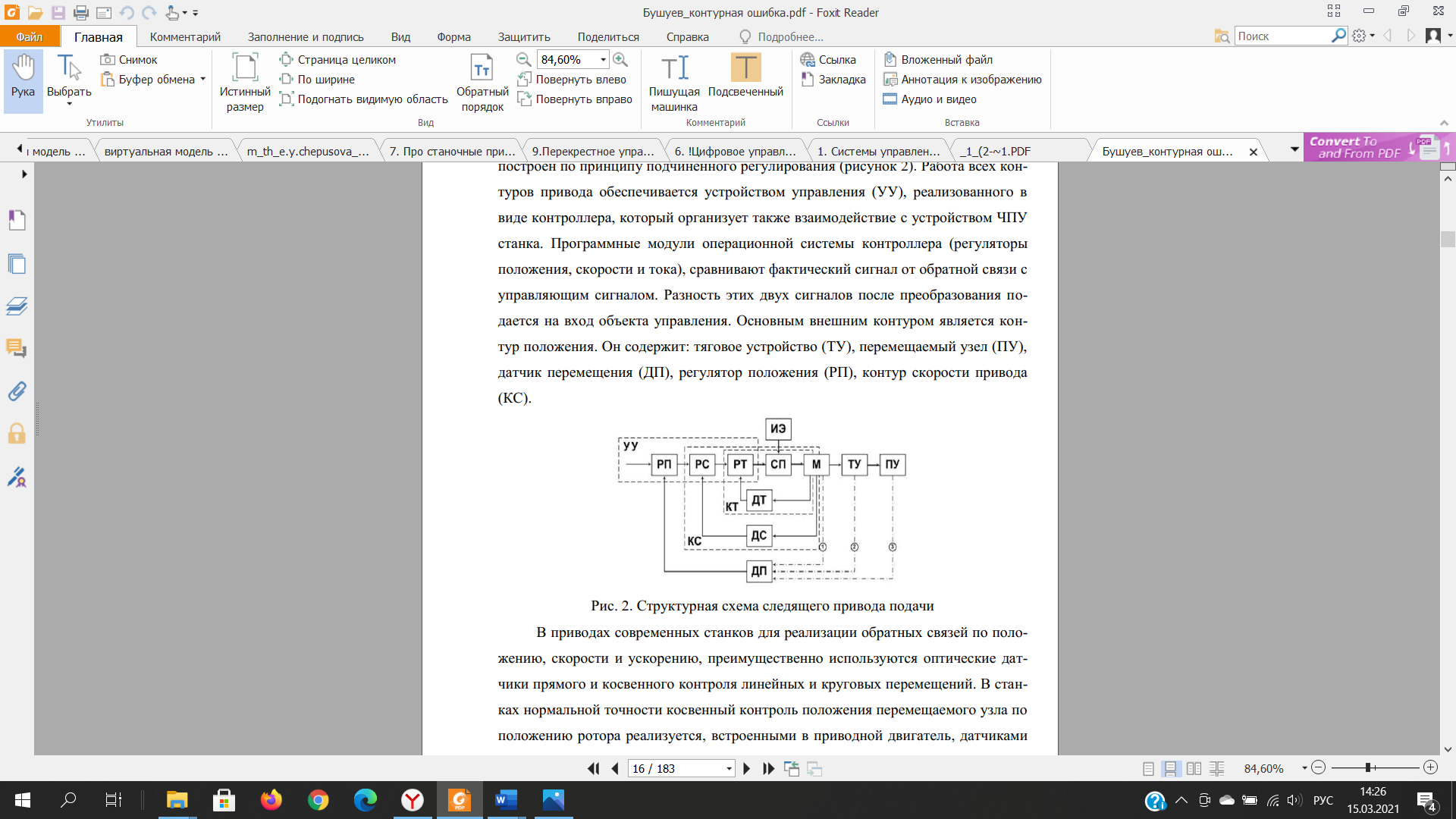

В общем случае СУЭП фрезерного станка, представлена на рис. 5 и имеет три контура: положения (КП), скорости (КС) и тока (КТ) и построена по принципу подчиненного регулирования. Работа всех контуров привода обеспечивается устройством управления (УУ), то есть системой ЧПУ, и команды принимаются после устройства интерполирования. Программные модули операционной системы контроллера (регуляторы положения, скорости и тока), сравнивают фактический сигнал от обратной связи с управляющим сигналом. Разность этих двух сигналов после преобразования подается на вход объекта управления. Основным внешним контуром является контур положения. Он содержит: тяговое устройство (ТУ), перемещаемый узел (ПУ), датчик перемещения (ДП), регулятор положения (РП), контур скорости привода (КС).

Рисунок 6

Для регулирования скорости двигателя привода при изменении нагрузки используется автоматически регулируемый контур скорости привода (КС), включающий датчик скорости (ДС), регулятор скорости (РС), контур тока (КТ) и сам двигатель (М). В свою очередь регулятор скорости (РС) включает фильтры, компараторы, дополнительные контуры для реализации комбинированного и адаптивного управления. Основным элементом является ПИД-регулятор, обеспечивающий астатизм регулируемого привода по скорости. Функцию обеспечения обратной связи по нагрузке осуществляет контур тока (КТ), включающий регулятор тока (РТ), датчик тока (ДТ) и силовую часть (силовой преобразователь СП и двигатель М). Источником энергии (ИЭ) для силового привода служит трехфазный выпрямитель, преобразующий переменный ток сети в постоянный. СП является импульсной системой, преобразующей постоянный ток от выпрямителя в переменный, регулируемый по частоте и амплитуде, поступающий на обмотки статора двигателя.

Поскольку станочный привод является системой подчинённого регулирования, то он представляет из себя многоконтурную систему автоматического регулирования. Контур скорости можно сделать астатическим, осуществляя соответствующую настройку регуляторов, получая бесконечно большую жесткость механической характеристики.

Привод становится следящим за возмущением по управляющему воздействию положения при наличие обратной связи по положению. Отработка заданного сигнала по положению без искажений – основная задача станочного привода. При этом режимы работы «классического следящего привода» отличаются от режимов работы станочного следящего привода, так как в первом происходит отработка случайного, непредсказуемого движения, а во втором воспроизводится заранее известная программа.[17] Чтобы отработать заданную программу без искажений, линейный привод подачи должен иметь частотно независимую амплитудную характеристику в бесконечно большом диапазоне частот и представлять из себя звено чистого запаздывания. Реализация такого звена невозможна, но и в этом нет необходимости, так как частота задающего воздействия конечна.

Основное требование, предъявляемое к системам управления следящим приводом, – точность отработки заданного закона движения. Как и в каждой системе автоматического управления, точность определяется величиной установившейся ошибки.

Для устранения или уменьшения величины установившейся ошибки могут применяться различные методы синтеза законов управления, наибольшее предпочтение отдается методам, основанным либо на принципе инвариантности, либо оптимизации. Первый из них имеет решением построение комбинированной системы, второй подразумевает разработку оптимальной по точности системы управления.