- •ВВЕДЕНИЕ

- •1.1. История открытия эффекта памяти формы

- •1.3. Мартенситные превращения

- •1.4. Термоупругие мартенситные превращения

- •1.5. Кинетика и термодинамика мартенситного превращения

- •1.6. Механические эффекты в сплавах с термоупругим мартенситным превращением

- •1.8. Сплавы на основе Ni-Ti

- •1.9. Сплавы на основе меди

- •1.10. Профилированные монокристаллы Cu-Al-Ni

- •1.11. Выращивание монокристаллов Cu-Al-Ni методом Степанова

- •1.12. Применение сплавов с эффектом памяти формы

- •2. НИТЕВИДНЫЕ КРИСТАЛЛЫ

- •2.1. Нитевидные нанокристаллы

- •2.2. Классическая картина ПЖК-роста

- •2.3. Металлические катализаторы

- •2.4. Температура процесса роста ННК

- •2.5. Кристаллографическое направление роста

- •2.6. Поверхностная миграция катализатора

- •2.7. Прочность и совершенство кристаллической структуры

- •3. ТЕРМОЭЛЕКТРИЧЕСКИЕ МАТЕРИАЛЫ

- •3.1. Эффект Зеебека

- •3.2. Эффект Пельтье

- •3.3. Эффект Томсона

- •3.4. Эффективность термоэлектрических материалов

- •3.5. Существующие «классические» термоэлектрические материалы

- •3.6. Новые подходы к получению материалов с высокой термоэлектрической добротностью

- •3.8. Примеры применения термоэлектрических материалов

- •ЗАКЛЮЧЕНИЕ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования «Воронежский государственный технический университет»

ФУНКЦИОНАЛЬНЫЕ МАТЕРИАЛЫ В АЭРОКОСМИЧЕСКОЙ ТЕХНИКЕ

Учебное пособие

Воронеж 2019

УДК 539.1:544.652:629.7(075.8)

ББК 22.36:31.234:39.62я7 Ф947

Рецензенты:

кафедра естественных дисциплин Воронежского государственного университета инженерных технологий

(зав. кафедрой д-р техн. наук, проф. Г. В. Калашников); д-р физ.-мат. наук, проф. Б. М. Даринский

Авторский коллектив:

В. В. Ожерельев, А. В. Костюченко, В. А. Небольсин, В. А. Юрьев, Е. Н. Федорова

Функциональные материалы в аэрокосмической тех-

нике: учебное пособие [Электронный ресурс]. – Электрон. текстовые и граф. данные (3,7 Мб) / В. В. Ожерельев [и др.] – Ф947 Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2019. – 1 электрон. опт. диск (CDROM): цв. – Систем. требования: ПК 500 и выше; 256 Мб ОЗУ; Windows XP; SVGA с разрешением 1024x768; Adobe Acrobat;

CD-ROM дисковод; мышь. – Загл. с экрана.

ISBN 978-5-7731-0760-6

Рассматриваются физика и технология функциональных материалов, применяемых в аэрокосмической технике.

Издание соответствует требованиям ФГОС ВО по направлению 22.03.01 «Материаловедение и технологии материалов» (профиль «Физическое материаловедение»), дисциплине «Функциональные материалы» для студентов очной формы обучения.

Ил. 78. Табл. 1. Библиогр.: 24 назв.

УДК 539.1:544.652:629.7(075.8) ББК 22.36:31.234:39.62я7

Издается по решению учебно-методического совета Воронежского государственного технического университета

ISBN 978-5-7731-0760-6 |

© ФГБОУ ВО «Воронежский |

|

государственный технический |

|

университет», 2019 |

ВВЕДЕНИЕ

По своему назначению материалы можно условно разделить на следующие группы [1-3]:

-конструкционные, обеспечивающие целостность, несущую способность конструкций и изделий (основными характеристиками, в зависимости от условий эксплуатации, являются: предел прочности, предел текучести, предел длительной прочности (ползучести), предел выносливости и др.);

-жаропрочные – конструкционные материалы, изделия из которых могут эксплуатироваться при повышенных температурах (повышенные требования к сопротивлению ползучести, длительной прочности);

-инструментальные, предназначенные для изготовления различного обрабатывающего инструмента (основные требования – высокая твердость, прочность и износостойкость, теплостойкость, т.е. сохранение высокой твердости при нагреве, возникающем в процессе резания);

-специальные – разновидности сплавов указанных выше групп, к которым предъявляются повышенные требования по определенным механическим, физическим или химическим свойствам (электротехнические, магнитные сплавы и др.).

Также по своему назначению все материалы можно разделить на две большие группы – конструкционные, упомянутые выше, и функциональные материалы.

К функциональным относят материалы, для которых характерно наличие ярко выраженного физического свойства, которое используется при конструировании различных устройств

иизделий [2].

Среди функциональных материалов, номенклатура которых постоянно растет, можно выделить [2]:

- материалы с особыми физическими свойствами, в частности, электрическими (проводники, полупроводники, изолято-

3

ры, сверхпроводники), магнитными (магнитомягкие и магнитотвердые ферромагнетики), тепловыми (термоэлектрические материалы, материалы с аномальными температурными зависимостями термического расширения), ядерными (ядерное топливо, поглотители нейтронов, поглотители ядерного излучения), оптическими и др.;

-материалы с особыми физико-химическими свойствами (аккумуляторы энергии, катализаторы);

-«материалы с интеллектом» (smart material), включают различные сенсорные материалы, преобразующие внешнее воздействие в изменение свойств или размеров (пьезоэлектрики, термоэлектрические, электрохимические, газочувствительные, сцинтилляционные, термочувтсвительные и др. материалы), к данным материалам относятся сплавы с эффектами памяти формы (способностью восстанавливать деформацию до исходной формы при нагреве) и псевдоупругости (сверхупругости).

В настоящем учебном пособии рассматриваются следующие виды функциональных материалов:

1) металлические сплавы с эффектами памяти формы и псевдоупругости;

2) нитевидные кристаллы;

3) термоэлектрические материалы.

4

1. СПЛАВЫ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ

1.1. История открытия эффекта памяти формы

Суть эффекта памяти формы (ЭПФ) состоит в следующем [1-4]. Из сплава с ЭПФ изготавливают путем литья или горячей обработки изделие некоторой формы, эта форма сохраняется после охлаждения. Для данного материала существует некоторая критическая температура, ниже которой материал легко деформируется. Если провести неупругую деформацию ниже этой температуры, а затем деформированное изделие нагреть, оно полностью или частично восстанавливает исходную форму

(рис. 1.1).

Еще одним проявлением памяти является обратимый эффект памяти формы: после соответствующего «обучения» сплавы с памятью могут принимать одну форму при нагреве, а другую – при охлаждении. В определенном температурном интервале сплавы с памятью проявляют «резиноподобную» способность претерпевать обратимые деформации, значительно (на 1-2 порядка) превышающие их предел текучести. Данный эф-

фект получил названиепсевдоупругости (ПУ) или свехупругости.

ЭПФ был обнаружен в 1951 г. Л. Чангом и Д. Ридом в сплаве Au-Cd в 1951 г., на его основе был изготовлен тепловой двигатель. Серьезный всплеск интереса к данному эффекту был вызван открытием в 1962 г. У. Бюгером и Ф. Вангом ЭПФ в сплаве Ti-Ni эквиатомного состава (50 ат. % Ti – 50 ат. % Ni). Данный материал получил название «нитинол» («нол» – от названия лаборатории).

В дальнейшем было установлено, что в основе эффекта памяти лежат особенности т.н. термоупругого мартенситного превращения, открытого в 1948 г. в СССР Г. В. Курдюмовым и Л. Г. Хандросом в сплаве Cu-Al и представляющего собой эффект обратимого перемещения межфазной границы мартенсит-

5

ного типа при изменении температуры или приложенного поля напряжений в кристаллах данного сплава.

Рис. 1.1. Восстановление формы проволоки из сплава

сэффектом памяти: a) при температуре 600 0С из проволоки выполнено слово «память»; б) при температуре 20 0С проволока деформирована; в) после нагрева до 100 0С проволока восстановила свою исходную форму [4]

Наличие термоупругого мартенситного превращения характерно для сплавов с ЭПФ: исходная форма кристалла восстанавливается в его высокотемпературной аустенитной модификации, после того как он под влиянием температуры или внешней нагрузки побывал в мартенситной фазе. Перемещение границы раздела при термоупругом мартенситном превращении как в сторону исходной фазы, так и в сторону мартенситной фа-

зы носит кооперативный, бездиффузионный характер и сопро-

вождается обратимой перестройкой атомной структуры. При этом восстанавливается исходная форма кристалла [5]. Структурный механизм данного процесса, который мы подробно рассмотрим позже, отличен от механизма классической упругой

6

деформации и является проявлением обратимости (полной или частичной) неупругой деформации.

Термоупругое мартенситное превращение и эффект памяти обнаружены во многих сплавах (Ti-Ni, Cu-Al-Ni, Cu-Al-Mn, FeNi, Cu-Zn-Al, Cd-Ag-Au, Au-Cu-Zn, In-Tl, AuCd и др. [5-6]). Од-

нако, из-за высокой склонности к хрупкому разрушению по границам зерен, больших гистерезисных потерь многие из них оказались невостребованными. Наиболее широкое практическое применение получили сплавы систем Ti-Ni, Cu-Zn-Al, Cu-Al-Ni [5].

ЭПФ и СУ легли в основу большого числа научнотехнических разработок. Из применение позволило конструировать саморазвертывающиеся конструкции, обеспечивать несварной крепеж и герметизацию изделий, создавать новые типы термочувствительных приборов, тепловых двигателей, изготавливать медицинские инструменты и имплантаты [3-5].

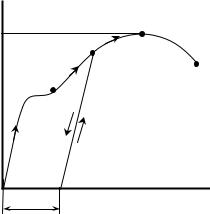

1.2. Упругость и пластичность. Скольжение и двойникование

Как известно, действие внешней силы вызывает в каждой точке твердого тела механические напряжения и приводит к деформации тела. Рассмотрим типичную диаграмму растяжения металлического сплава (рис. 1.2). Участок ОА соответствует упругой деформации, для которой выполняется закон Гука (линейная зависимость деформации от напряжения):

вают |

|

|

|

, |

−1 |

(1.1) |

|

|

|

|

|||

|

где |

|

|

упругой податливости (ее часто назы- |

||

|

|

– константаε = σ, σ = ε |

|

|

||

|

модулем Юнга и обозначают E), |

|

– константа уп- |

|||

ругой жесткости. Для анизотропных = |

|

|

||||

|

|

|

|

тел закон Гука записыва- |

||

ется в тензорном виде |

σ = ε , |

|

(1.2) |

|||

7

где σ , ε – тензоры (второго ранга) напряжения и дефор- мации, – тензор (четвертого ранга) упругой жесткости.

Если на упругом участке произвести разгрузку образца, его форма полностью восстановитсяσ . После того, как напряжения превысят предел упругости у, деформация переходит в пласти-

ческую область (после не исчезает).

полной разгрузки деформация полностью

По достижении предела текучести σт деформация начинает расти без увеличения нагрузки (текучесть материала), на диа-

грамме часто получается горизонтальный участок – площадка текучести. На участке AB (рис. 1.2), в зависимости от образца и условий испытаний, реализуются те или иные виды пластического течения (скольжение дислокаций, двойникование и т.д.). При дальнейшем растяжении напряжение начинает расти, участок BC (от конца площадки текучести до максимальной точки кривой) называют зоной упрочнения (упруго-вязкий участок).

Если на упруго-вязком участке осуществить разгрузку (в точке E на рис. 1.2), то она будет осуществляться по прямой KO', параллельной упругому участку ОА. Послеε завершения разгрузки наблюдается остаточная деформация пл. Если из точки O' снова увеличивать растягивающую нагрузку, то образец упруго вернется в точку , после чего продолжится пластическая деформация. При этом длина упругого участка O'E больше, чем у начального участка OA, т.е. в результате пластической деформации повышается предел упругости. Данное явление называют

деформационным упрочнением (наклепом).

Максимальное напряжение, которое выдерживает образец (оно соответствует точке C на рис. 1.2) называют пределом прочности (временным сопротивлением) . При последующем растяжении напряжение (и, следовательно, растягивающая сила) уменьшаются.

8

σB |

|

C |

|

E |

D |

||

|

A B

σт

O'

O εпл

Рис. 1.2. Типичный вид диаграммы растяжения пластичного материала [2]

При малых напряжениях, соответствующих обратимому процессу упругой деформации, атомы кристаллической решетки выходят из равновесных положений, а после снятия внешней нагрузки возвращаются в исходные положения (рис. 1.3, б). Обычно в такие смещения не превышают 1 % от межатомного расстояния. В реальных сплавах обычно предел упругости много меньше 1 %. Это связано с тем, что в кристалле быстро приходят в движение различные структурные дефекты, прежде всего дислокации.

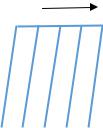

Основными механизмами пластической деформации кристаллической решетки являются скольжение и двойникование.

При скольжении одна часть кристалла смещается относительно другой вдоль некоторой кристаллографической плоскости – плоскости скольжения (рис. 1.3, в). Плоскость и направление скольжения образуют систему скольжения.

9

τ

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

без нагрузки |

|

|

|

упругая |

|

|

|

|

|

пластическая |

|

||||||||

|

|

|

|

|

деформация |

|

|

|

|

|

деформация |

|

|||||||

|

а) |

|

|

|

б) |

|

|

|

|

|

|

|

|

в) |

|

||||

Рис. 1.3. Упругая и пластическая деформация кристаллической решетки

Отметим следующие важные особенности пластической деформации скольжением [10]:

–атомная структура решетки при скольжении сохраняется, поскольку скольжение одной атомной плоскости относительно другой происходит на целое число трансляций и атомные слои не отделяются друг от друга;

–процесс скольжения является анизотропным: он происходит по определенным кристаллографическим плоскостям, как правило, с наибольшей плотностью упаковки (такие плоскости характеризуются малыми индексами Миллера h,k,l): расстояние между парами плотноупакованных плоскостей относительно велико и требуется небольшое усилие для их сдвига друг относительно друга;

–направления скольжения также совпадают с направлениями наибольшей упаковки атомов, поскольку при таком скольжении атомы смещаются на наименьшее расстояние;

–пластическая деформация происходит под действием ка-

сательных напряжений τ (нормальная составляющая напряже-

10

ний практически не оказывает на нее влияния), она начинается, когда τ превышает некоторое критическое значение τкр, характерное для данного материала.

Плоскость скольжения и принадлежащее ей направление скольжения систему скольжения. Каждому типу решетки соответствует определенное число систем скольжения. Например, для ГЦК решетки плоскости скольжения – {111}, направления – <110>, а число эквивалентных систем скольжения равно 12 (четыре плоскости скольжения и три направления скольжения в каждой из них) (рис.1.4).

(110) |

(111) |

Рис. 1.4. Плоскости и направления скольжения в кристаллах ОЦК, ГЦК и ГПУ

Согласно теоретическим расчетам, критическое касатель-

ное напряжение, при котором начинается скольжение двух час- |

||

теор-4 |

≈ /30 |

|

тей идеального кристалла друг относительно друга, составило |

||

|

|

, где – модуль сдвига. Однако, согласно экспери- |

ментальным данным, критическое напряжение составляет (10-5 – |

||

10 ) |

. Столь большое расхождение связано с присутствием в |

|

реальном кристалле дислокаций – линейных дефектов кристаллической решетки. Прочностью, близкой к теоретической, должны обладать материалы с кристаллической решеткой, близ-

11

кой к идеальной. Примером таких бездислокационных материалов являются нитевидные нанокристаллы (они будут рассматриваться во второй части настоящего пособия).

Краевая дислокация получается в результате удаления из решетки одной полуплоскости, соседние плоскости огибают границу удаленной плоскости таким образом, что на гранях кристалла структура не нарушена (рис. 1.5, а). Из-за наличия такой дислокации сдвиг начинается только в одном месте, затем под действием касательного напряжения дислокация движется по всей плоскости скольжения в направлении вектора Бюргерса b. При этом требуются сравнительно небольшие усилия, поскольку для смещения дислокации на одно межатомное расстояние требуется лишь незначительное перемещение атомов (рис. 1.5, б). Деформация за счет движения дислокации осуществляется последовательными перемещениями атомов (в случае идеального кристалла при скольжении смещения атомов происходят одновременно).

Дислокации в результате перемещения покидают кристалл, однако в процессе деформации происходит рождение новых дислокаций (например, в результате действия источников Фран- ка-Рида [10]). Это объясняет большую величину пластической деформации кристаллов. При увеличении степени деформации повышается плотность дислокаций, растет упругое взаимодействие между ними, в результате их подвижность уменьшается и для увеличения деформации необходимо повышать нагрузку, т.е. происходит деформационное упрочнение.

Таким образом, если плотность дислокаций невелика, то они снижают прочность материала, а при высокой плотности – напротив, упрочняют его. Различные методы упрочнения (легирование, наклеп при прокатке, термообработка и др.) сводятся к увеличению плотности дислокаций.

12

Рис. 1.5. Образование сдвига в результате движения краевой дислокации: а – кристалл в исходном состоянии; б – смещение дислокации на одно межатомное расстояние; в – дислокация после достижения поверхности совершила единичный сдвиг [10]

Пластическая деформация, обусловленная движением дислокаций, необратима: обратная деформация (при приложении обратной нагрузки) будет осуществляться, в основном, не путем движения дислокаций вспять, а за счет зарождения и движения новых.

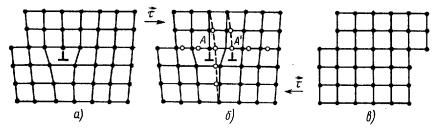

Внекоторых материалах реализуется второй основной механизм неупругой деформации – двойникование. В этом случае относительно некоторой плоскости кристалла, ориентированной благоприятно по отношению к приложенному касательному напряжению и называемой плоскостью двойникования, происходит сдвиг определенных частей кристалла таким образом, что он

врезультате делится на две части, являющиеся зеркальным отображением друг друга (рис. 1.6).

Вобласти сдвига большинство атомов смещаются на расстояния, меньшие межатомных, при этом в каждом слое атомы смещаются на одинаковое расстояние относительно атомов соседнего слоя. Существенной особенностью двойникования является то обстоятельство, что, в отличие от скольжения, здесь не происходит разрыва межатомных связей. Благодаря этому двойникование может быть обратимым. Такое обратимое двойникование наблюдалось в ряде соединений (например, кальците) [4]. При этом, несмотря на восстановление формы, деформация не

13

подчиняется закону Гука (является неупругой), ее возврат характеризуется гистерезисом.

Обратимость двойникования можно качественно объяснить следующим образом [4]. На границе двойника, растущего под действием внешних напряжений, возникают внутренние упругие напряжения, противодействующие его дальнейшему росту. Баланс внешних и внутренних напряжений определяет размер двойника. Если граница двойника осталась когерентной (сохраняется бездефектное сочленение решеток), то эта граница будет сохранять подвижность и после снятия нагрузки двойник исчезнет с восстановлением исходной структуры.

В металлических сплавах двойникование, как правило, сопровождается скольжением, двойники теряют когерентность и подвижность. В результате после снятия нагрузки двойники сохраняются (удается получить лишь частичный возврат деформации, накопленной при двойниковании).

τ

плоскость двойникования

плоскость двойникования

Рис. 1.6. Деформация двойникованием

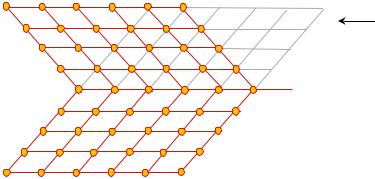

Получить обратимое двойникование удается на монокристаллических материалах, в случае удачной ориентации которых по отношению к внешней нагрузке процесс двойникования может оказаться предпочтительнее скольжения. На рис. 1.7 пока-

14