- •Литература

- •Литература

- •Литература

- •Электрохимическая обрабатываемость металлов и сплавов

- •Р исунок 1 Принципиальная схема экспериментальной установки

- •Ю.В.Кирпичев, и.Ю.Кирпичев, и.Б.Мараев

- •Исходные данные

- •Преобразуем полученную математическую модель в модель с натуральными переменными с помощью формулы

- •Т.О. Толстых

- •Ву Хыу Дай, в.С.Петровский

- •Воронежская государственная

- •Н.И. Воронова, в.П. Смоленцев

- •Познавательные мероприятия

- •Стажировка

- •Дорогой друг !

- •Здоровье учащихся как фактор повышения

- •Ответы кодируются следующими оценками: «да» - 3; «не совсем» - 2; «нет» – 1

- •Анкета № 2 для преподавателей Ответы кодируются следующими оценками: «да» - 3; «не совсем» - 2; «нет» – 1

- •Анкета № 3 для учащихся «Мое здоровье» Ответы кодируются следующими оценками: «да» - 3; «не совсем» - 2; «нет» – 1

- •Все поступления денег в виде оплаты труда работающих лиц;

Электрохимическая обрабатываемость металлов и сплавов

Рассмотрены вопросы электрохимической обрабатываемости металлов и сплавов. Приведены примеры анодных поляризационных характеристик и даны рекомендации по их анализу

Как было показано /1/, под обрабатываемостью понимается достижение условий максимальной точности, производительности и минимальной высоты микронеровностей за счет способности металла или сплава к анодному растворению с высоким выходом по току при заданных режимах и параметрах процесса электрохимической обработки.

Экспериментальные данные, полученные различными исследователями /2,3/ при изучении электрохимической обрабатываемости металлов и сплавов, показывают сложный и комплексный характер процесса анодного растворения.

Недостаток сведений об особенностях анодного растворения многофазных систем не позволяет предложить общие закономерности электрохимической обрабатываемости для всего многообразия применяемых в машиностроении сплавов и их структур, поэтому в данной работе рассмотрим некоторые из них, а именно железо-хромистые, никель-хромистые и нержавеющие стали. Большинство этих представителей имеют многофазные гетерогенные системы, структура и фазовый состав которых зависит от химического состава и условий термической обработки. Поверхности их являются химически неоднородными.

Каждая структурная фазовая составляющая характеризуется определенной зависимостью скорости анодного растворения от потенциала, в результате на такой электродной поверхности протекают различные электрохимические реакции растворения железа, хрома, никеля и других элементов, поляризационные кривые которых существенно отличаются друг от друга. На поверхности образуется смешанный потенциал, величина которого определяет соотношение скоростей катодных реакций.

Обрабатываемость конкретного металла и сплава в растворе электролита с известным составом и рН можно прогнозировать изучая анодные поляризационные характеристики, устанавливающие зависимость между плотностью тока j и потенциалом анода , а также поляризационные характеристики зависимости выхода по току от плотности тока.

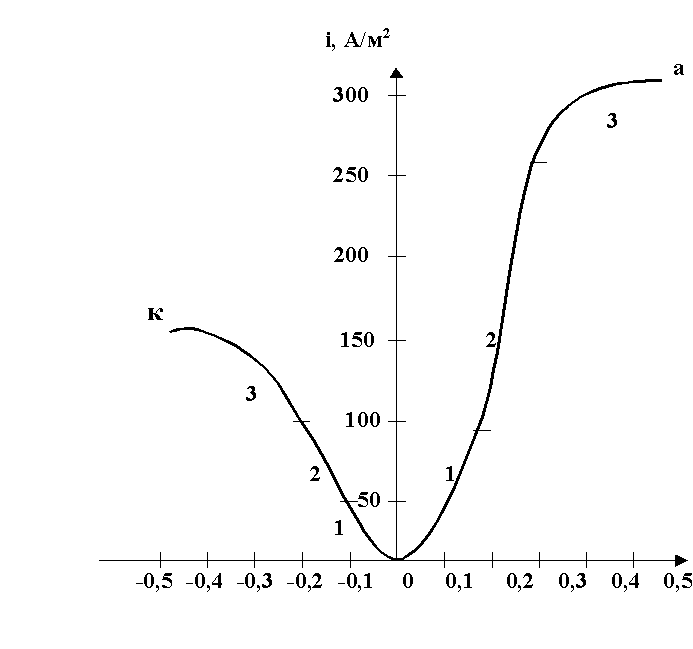

Как правило, поляризационные кривые имеют сложный вид. Так, при малых плотностях тока катодная и анодная поляризационные кривые имеют вид экспоненты, при увеличении плотности тока появляется участок возрастающей кривой, который переходит в площадку, соответствующую независимости плотности тока от потенциала. Эти участки получили названия:

1) область электрохимической кинетики;

2) область смешанной кинетики;

3) область концентрационной (диффузионной) кинетики.

Характерный

пример поляризационных кривых на медном

электроде в растворе 20% NaCl

приведен на рисунке 1.

Характерный

пример поляризационных кривых на медном

электроде в растворе 20% NaCl

приведен на рисунке 1.

Рис.1. Катодная (к) и анодная (а) поляризационные

кривые в растворе 20% NaCl на медном электроде

При снятии динамических кривых скорость изменения тока или потенциала может изменяться в очень широких пределах. Точка пересечения поляризационной кривой с линией нулевого тока дает значение равновесного потенциала. Замедленное протекание электрохимической стадии приводит к разделению на анодную и катодную кривые.

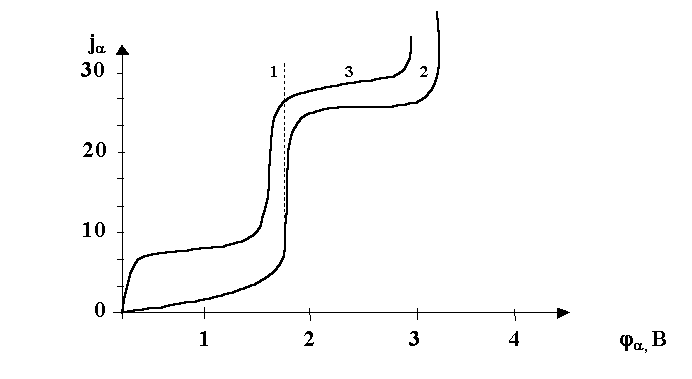

Анализ

экспериментальных данных по снятию

анодных поляризационных кривых с анода

из стали Х18Н10Т в растворе 20% NaCl

показал, что в щелочных средах с

кислотностью рН

10…12 наблюдается пассивация анода. Как

показано на рис. 2, сталь Х18Н10Т, поляризуемая

анодным током высокой плотности (30…50)

А/см2

в растворе 20% NaCl

при скорости потока электролита (4…5)

м/с, подвергается анодному растворению

в активированном состоянии (

1,5 В), а при снижении скорости потока до

(1…1,5) м/с – в транспассивном состоянии

(

3,0 В). Смещение величины

в область

перепассивации стали происходит при

плотности тока j

25 А/ см2 .

Анализ

экспериментальных данных по снятию

анодных поляризационных кривых с анода

из стали Х18Н10Т в растворе 20% NaCl

показал, что в щелочных средах с

кислотностью рН

10…12 наблюдается пассивация анода. Как

показано на рис. 2, сталь Х18Н10Т, поляризуемая

анодным током высокой плотности (30…50)

А/см2

в растворе 20% NaCl

при скорости потока электролита (4…5)

м/с, подвергается анодному растворению

в активированном состоянии (

1,5 В), а при снижении скорости потока до

(1…1,5) м/с – в транспассивном состоянии

(

3,0 В). Смещение величины

в область

перепассивации стали происходит при

плотности тока j

25 А/ см2 .

1 – при скорости потока (4…5) м/с; 2 – при скорости потока (1…1,5) м/с

Рис.2. Поляризационная кривая стального анода (Х18Н10Т)

в проточном электролите 20% NaCl

В реальных условиях размерной электрохимической обработки скорость потока электролита практически всегда превышает 5 м/с, поэтому можно сделать вывод, что обработка заготовки из стали Х18Н10Т в потоке электролита 20% NaCl будет осуществляться в активизированном состоянии. Величина (1,5 … 1,7) В определяет выход стали Х18Н10Т из пассивного состояния.

Более сложный характер имеет анодная кривая, снятая с образцов хромистой стали мартенситного класса 2Х13. Здесь в области значений потенциала 0,3 В наблюдается активное состояние анода, а при достижении j (8…10) А/см2 потенциал анода скачкообразно смещается до значения 1,5 В. В интервале плотностей тока j (8…27) А/см2 анодное растворение происходит в активизированном состоянии. Дальнейшее повышение плотности тока приводит к скачкообразному смещению потенциала анода до 3 В.

Как следует из кода анодных поляризационных кривых, с увеличением скорости потока электролита происходит резкая активация анодного материала с высокой равномерностью растворения поверхности заготовки.

Зависимость выхода по току от плотности тока для различных материалов в растворах NaCl, NaClO2 и NaNO3 исследовалась группой ученых во главе с Ю.Н. Петровым /4/, которые установили, что электрохимические свойства металла и сплава, состав электролита, плотность анодного тока комплексно влияют на обрабатываемость материала заготовки при ЭХРО.

Экспериментальные данные, полученные при изучении электрохимической обрабатываемости металлов и сплавов, позволяют сделать вывод о сложном и комплексном характере анодного растворения. Поэтому для оценки электрохимической обрабатываемости металлов и сплавов необходимо проводить эксперимент, в котором учитывалось бы комплексное влияние физико-химических свойств и процессов ЭХО на производительность, точность и качество обрабатываемой поверхности.

Литература

1. Сергеев А.П., Смоленцев В.П., Ковалев А.М., Часовских А.И. Технологические основы гидродинамического режима электрохимической обработки – Воронеж: Изд-во ВГТУ, 1999. – 140с.

2. Давыдов А.Д., Кащеев В.Д. Анодное поведение металлов при ЭХРО II Итоги науки. Электрохимия, 9. М., ВИНИТИ, 1974.

3. Смоленцев В.П. Технология электрохимической обработки внутренних поверхностей. М.: Машиностроение, 1968.

4. Основы повышения точности электрохимического формообразования/ Ю.Н. Петров, Г.Н. Корчагин, Г.Н. Зайзман, Б.П. Саушкин. Кишинев: Штиница, 1977.

Воронежский государственный

технический университет

УДК 621.9.047

М.Г. Поташников, С.В. Синегубова

ИСПОЛЬЗОВАНИЕ САПР ПРИ ПРОЕКТИРОВАНИИ КАТОДОВ НЕЖЕСТКОЙ КОНСТРУКЦИИ

Предлагается методика проектирования катодов нежесткой конструкции, с учетом влияния на форму рабочей поверхности избыточного давления, с применением ЭВМ. Представлен алгоритм проектирования и даны практические советы по его использованию в сапр

Рыночная экономика предъявляет повышенные требования к качеству выпускаемой продукции. Она же определяет постоянно растущий уровень сложности создаваемых изделий. Опыт передовых предприятий мира показывает, что наибольшей конкурентоспособностью отличаются те предприятия, которые затрачивают меньше средств на технологическую подготовку производства и изготовление товарных изделий.

В связи со сложившимся тяжелым экономическим положением, которое повлекло за собой снижение заказов, на многономенклатурных машиностроительных предприятиях вынуждены переходить от массового и крупносерийного к мелкосерийному и единичному производству. Это особенно актуально для предприятий, применяющих нетрадиционные технологии при производстве: электрохимическая, электроэрозионная обработки материалов.

Одним из направлений применения электрохимической размерной обработки деталей является обработка внутренних поверхностей, при котором съем металла, как правило, незначителен, но требования к качеству обработки высокие при ограниченном доступе инструмента в рабочую зону. В последнее время в конструкциях используют все больше труб с переменным по длине контуром и формой сечения. При изготовлении внутренних поверхностей в заготовках переменного по длине сечения применяются катоды нежесткой конструкции, изменяющие свою форму под действием поверхности заготовки. Общим для большинства конструктивных решений, является применение резиновой камеры внутри катода, в которой создается избыточное давление с помощью воздуха или электролита. Именно это позволяет каждому элементу инструмента занимать независимое от других участков положение относительно анода.

Представленная

на рис. 1 новая конструкция катода,

отличается от применяемых ранее тем,

что резиновая камера изготавливается

с переменной по длине толщиной стенок.

Кроме того инструмент выполнен симметрично

относительно поперечной оси О-О, что

позволяет протягивать катод внутри

заготовки в обоих направлениях (т.е. не требуется переустановка инструмента для повторного прохода). Катод представляет собой эластичную камеру 1 из резины. На наружной поверхности камеры выполнены углубления, в которых закреплены катодные пластины 2. Поскольку поверхность камеры изменяет форму, то к пластинам ток подводят с помощью гибких токопроводов 3.

При использовании катодов нежесткой конструкции можно получить значительно более высокую точность, чем при других инструментах и способах обработки. Кроме того, ввиду постоянства зазора и повышенной скорости съема металла при нежестком катоде можно значительно увеличить припуск на обработку, что позволяет даже при большем съеме металла за один проход получить высокую точность профиля /1/.

Практическое применение катодов данной конструкции показало, что в ряде случаев назначенные режимы обработки не выполняются. Это происходит из-за того, что в течение процесса обработки давление внутри камеры остается постоянным, а периметр сечения внутренней поверхности изменяется. В результате на некоторых участках наблюдается отсутствие контакта катода по всей поверхности заготовки, т. е. изменение межэлектродного зазора, что влечет за собой снижение точности и производительности /2/. Этот факт объясняется несовершенством существующих конструкций катодов, резиновая камера не способна сохранять цилиндрическую форму при увеличении избыточного давления.

Характерной особенностью для всех электродов-инструментов является то, что проектирование и изготовление, как правило, проводят для каждого типоразмера детали. На рис. 2 приводится алгоритм проектирования катода нежесткой конструкции /5/, позволяющий создать необходимую систему автоматизированного проектирования. В ходе выполнения данного алгоритма рассчитываются все геометрические размеры катода, а шероховатость рабочей поверхности катодных пластин назначается Ra ≤ 2,5, т.к. она не влияет на качество обрабатываемой поверхности, но определяет характер течения электролита, интенсивность загрязнения зазора продуктами обработки.

В алгоритме заложены ограничения на величину межэлектродного зазора и длину рабочей части катода. Первое объясняется тем, что с увеличением зазора уменьшается скорость анодного растворения и точность обработки, а с уменьшением возрастает сопротивление прокачке электролита, может произойти пробой, вызывающий повреждение обрабатываемой поверхности и из-за увеличения газонаполнения снижается скорость анодного растворения. Поэтому его начальную величину назначают согласно рекомендациям справочника /3/. Длина рабочей части ограничена, т.к. с ее увеличением резко возрастают силы сопротивления движению катода, что приводит к его быстрому разрушению.

Рис. 2. Алгоритм проектирования катода нежесткой конструкции

Отдельно необходимо рассмотреть расчет толщины резиновой оболочки катода. Из теории асимметричной деформации оболочек вращения /4/ известно, что радиальное перемещение в цилиндрической тонкостенной оболочке определяется по формуле:

|

|

(1) |

где р – избыточное

давление; R – радиус катода;

![]() ,

S – измеряют от края катода; D – жесткость

стенки на изгиб;

,

S – измеряют от края катода; D – жесткость

стенки на изгиб;

![]()

где а – толщина стенки.

В свою очередь, жесткость стенки на изгиб определяется по формуле:

![]()

где Е – модель упругости материала; – коэффициент поперечной деформации.

В зависимости от начального радиуса обрабатываемой детали находят минимальное внутреннее давление и соответствующее ему максимальное радиальное перемещение наружной поверхности оболочки, которое определяется по рис. 3.

Рис. 3.Зависимость радиуса оболочки от избыточного давления

В свою очередь максимальное перемещение наружной поверхности зависит от материала эластичной оболочки. Полученные данные подставляют в формулу (1) и, решая уравнение, определяют изменение толщины оболочки по длине катода.

Применение катода с переменной по длине толщиной стенок позволит обеспечивать начальный межэлектродный зазор при значительном снижении избыточного давления внутри камеры, что повысит точность обработанной поверхности. В свою очередь, в результате снижения избыточного давления уменьшаются силы сопротивления движению, что позволяет при неизменном ресурсе работы увеличить длину рабочей части катода. В итоге получаем увеличение точности и производительности процесса.

На сегодняшний день на многих предприятиях уже накоплен значительный запас различных технологий, методов, методик и других данных, которые можно использовать для решения задач проектирования технологических процессов. Затраты на выпуск изделий, на подготовку производства можно значительно снизить, если организовать возможность быстрого и постоянного доступа специалистов разных уровней к имеющейся необходимой им информации. В связи с этим сейчас представляется возможным и необходимым компьютеризация производственных процессов. Затраты на разработку собственного программного обеспечения (ПО) могут достигать больших, а иногда огромных размеров, и поэтому не всем машиностроительным предприятиям это под силу. Поэтому предпочтительнее использование уже существующего ПО, его доработка для нужд конкретного предприятия с использованием современных программных средств.

Литература

1. Смоленцев В.П. Технология электрохимической обработки внутренних поверхностей. – М.: Машиностроение, 1978. – 176 с.

2. Артамонов Б.А., Волков Ю.С., Дрожалова В.И. и др. Электрофизические и электрохимические методы обработки материалов. Учебное пособие (в 2-х томах) / Под ред. В.П. Смоленцева. – М.: Высшая школа, 1983.

3. Справочник по электрохимическим и электрофизическим методам обработки // Г.Л. Амитан, И.А. Байсупов, Ю.М. Барон и др.; Под общ. ред. В.А. Волосатова. – Л.: Машиностроение. Ленингр. отд-ие, 1988. – 719 с.

4. Бидерман В.Л. Механика тонкостенных конструкций. – М.: Машиностроение, 1977. – 488 с.

5. Поташников М.Г. Проектирование катода нежесткой формы // Нетрадиционные технологии в машиностроении и приборостроении. Межвузовский сборник научных трудов. 1999. Выпуск 3. С 77-83.

Воронежский государственный

технический университет

УДК 621.791.094

И.А. Чечета, В.Л. Зенин, В.А. Сай

ЭКСПЕРИМЕНТАЛЬНОЕ УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СКОРОСТЬЮ ГОРЕНИЯ ГАЗОВОЙ СМЕСИ ПРИ ТЕРМОИМПУЛЬСНОМ УДАЛЕНИИ ЗАУСЕНЦЕВ

При термоимпульсном удалении заусенцев, образующихся на пересечениях поверхностей при обработке металлов резанием, в числе основных проблем значится несоответствие длительности сгорания заряда топливной смеси и величины отрезка времени, необходимого для разогрева заусенцев до температуры их воспламенения. Конкретнее, несоответствие состоит в том, что заряд топливной смеси сгорает прежде, чем успевают воспламениться заусенцы.

Разработан ряд приемов, сдерживающих (флегматизирующих) горение топлива: разбавление топлива нейтральным газом ( чаще азотом), дополнительное введение в камеру тяжелых углеводородных топлив как в газообразном, так и в виде смазки, наносимой непосредственно на удаляемые заусенцы. Все эти варианты обеспечивают достижение поставленной цели, но сама термоимпульсная установка и система ее обслуживания заметно усложняются: возрастает материалоемкость установки, возрастает количество расходных материалов, усложняется вся система управления процессом.

Авторами разработан вариант способа, сдерживающего скорость сгорания топливного заряда за счет регулируемого сброса в атмосферу давления, возникающего в процессе горения.

Для проверки эффективности этого способа была разработана и испытана экспериментальная установка, принципиальная схема которой показана на рисунке 1.

Основными элементами установки являются камера 1 сгорания топлива, полость 2 предварительного сброса давления, запирающий клапан 3, плунжер 4 предварительного сброса газа в атмосферу, подпираемый тарированной пружиной 5 и регулировочным винтом 6. Корпус клапана 3 имеет боковое окно 7 и пневмоподушку 8 возврата клапана 3 в исходное положение "Закрыто".

Камера 1 оснащена датчиком давления, изменение которого в процессе горения топлива регистрировались осциллографом.

Скорость истечения газа из камеры сгорания в полость 2 регулировали силой поджатия пружины 5 и давлением воздуха в пневмоподушке 8. При этом давление Рн свежей топливной смеси назначали конкретным, исходя из требуемого весового значения заряда.

Для каждого значения Рн определяли давление Рz, возникавшее к концу сгорания топлива при жестко закрытом клапане 3, т.е. без сброса давления в