- •Литература

- •Литература

- •Литература

- •Электрохимическая обрабатываемость металлов и сплавов

- •Р исунок 1 Принципиальная схема экспериментальной установки

- •Ю.В.Кирпичев, и.Ю.Кирпичев, и.Б.Мараев

- •Исходные данные

- •Преобразуем полученную математическую модель в модель с натуральными переменными с помощью формулы

- •Т.О. Толстых

- •Ву Хыу Дай, в.С.Петровский

- •Воронежская государственная

- •Н.И. Воронова, в.П. Смоленцев

- •Познавательные мероприятия

- •Стажировка

- •Дорогой друг !

- •Здоровье учащихся как фактор повышения

- •Ответы кодируются следующими оценками: «да» - 3; «не совсем» - 2; «нет» – 1

- •Анкета № 2 для преподавателей Ответы кодируются следующими оценками: «да» - 3; «не совсем» - 2; «нет» – 1

- •Анкета № 3 для учащихся «Мое здоровье» Ответы кодируются следующими оценками: «да» - 3; «не совсем» - 2; «нет» – 1

- •Все поступления денег в виде оплаты труда работающих лиц;

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический

университет

Нетрадиционные

технологии в технике,

экономике и социальной

сфере

Выпуск 1

Межвузовский сборник научных трудов

Воронеж 1999

УДК 621.9.047 : 621.7.9

Межвузовский сборник научных трудов посвящен вопросам нетрадиционных технологий в управлении, технических, экономических и социальных системах. Включенные в сборник работы отражают современное состояние в области управления, экономики, нетрадиционных технологий в металлообработке, создании и использовании новых видов технологического оборудования, оснастки, инструмента, внедрения компьютерных технологий и переподготовки кадров. Наряду со статьями, содержащими теоретическую проработку проблем, опубликованы материалы, имеющие практическую направленность по решению прикладных задач приведенной тематики.

Сборник будет полезен специалистам в области нетрадиционных технологий металлообработки, переподготовки кадров, экономико - математического анализа и управления.

Работа выполнена в электронном виде на магнитном носителе.

Файл – Сборник статей.doc. Размер – 7,66 Мбайт.

Редакционная коллегия :

канд. техн. наук, доцент, академик Академии качества РФ

А.И. Часовских (научный редактор) - ВМЗ.

канд.техн.наук, профессор, чл.-корр. Академии космонавтики

РФ А.И. Болдырев (зам. научного редактора) - ВГТУ.

канд.техн.наук, доцент В.В. Бородкин (ответственный

секретарь) - ВГТУ.

д-р техн. наук, профессор, академик Академии

информатизации РФ В.П. Смоленцев - ВГТУ.

канд. техн. наук, профессор, академик Академии РФ

В.М. Пачевский - профессор - ВГТУ.

д-р техн. наук, профессор В.С. Петровский - ВГЛТА

© Коллектив авторов, 1999

© Оформление. Издательство Воронежского

государственного технического университета, 1999

Посвящается 40-летию кафедры

«Технология машиностроения»

УДК 629.7

В.П. Смоленцев, Е.В. Смоленцев, В.А. Клочко

ПРИМЕНЕНИЕ НЕТРАДИЦИОННЫХ ТЕХНОЛОГИЙ ПРИ ИЗГОТОВЛЕНИИ ГИДРОПНЕВМОСИСТЕМ

Проведены исследования, позволившие обосновать нетрадиционный подход к созданию герметичных узлов магистралей за счет управляемого применения формы микроповерхностей и избирательного растворения металла при использовании нетрадиционных технологических процессов

При изготовлении и сборке гидропневмосистем стремятся иметь контактные поверхности с минимальной шероховатостью, что вполне обосновано для узлов, работающих без значительных ударных и циклических нагрузок. Однако абсолютное большинство изделий эксплуатируется при воздействии внешних сил, импульсов рабочей среды, что вызывает вибрацию, концентрированные усилия, при которых трубопроводы и узлы систем деформируются и происходит раскрытие стыковочных поверхностей за счет упругих изменений длины резьбовых и площади соприкосновения фланцевых соединений, положения деталей запорных устройств. Начинается протекание рабочей среды между контактными поверхностями, которые создают минимальное сопротивление потоку, так как имеют гладкую поверхность.

Опыт притирки клапанов химических запорных устройств с наложением импульсов тока показал, что такую операцию можно проводить непосредственно на изделии без его разборки при использовании нормального хода запорного устройства в качестве подачи, а диэлектрическую защиту электродов выполнить слоем консистентной смазки, например в направляющей стержня клапана. Если это невозможно, то притирка выполняется на простом приспособлении, где допускается вращательное движение одной из сопрягаемых деталей, однако при электродной притирке это необязательно. Можно обойтись локальным угловым поворотом одной из деталей или ограничиться только регулированием межэлектродного зазора. Правда последний вариант ограничивает снижение в процессе обработки высоты микроповерхностей на 20-50 %.

Форма углубления после электродной обработки близка к шаровидной с лунками, перекрывающими друг друга во всех направлениях. Такую поверхность можно рассматривать как лабиринт, где за счет градиентов давления возникает эффект уплотнения, широко использованный при проектировании и эксплуатации авиационных и ракетных двигателей.

Потери среды Q при зазоре h и единичной ширине канала составят :

Q = h1Vx, ( 1 )

где Vx – скорость перемещения среды вдоль линии тока зависит от глубины неровностей в зазоре h(x).

Vx

=

,

( 2 )

,

( 2 )

где F – площадь сечения единичной лунки F=f(x); Vср- средняя по зазору скорость течения жидкости. При полной герметизации лабиринтного уплотнения на выходе из него Vx=0; W- энергия импульса.

Для RC схемы источника импульсов:

W=![]() .

.

Здесь C - емкость конденсаторов; U - напряжение на электродах; x, z - оси, направленные вдоль зазора и поперек к нему в плоскости разъема; К2 - размерный коэффициент, устанавливает зависимость между высотой неровности и энергией импульса; rл - радиус единичной лунки на поверхности.

Площадь канала перетекания при перемещении среды от наружной границы лунки к центру на величину Δ rл составит:

F= ,

( 3 )

,

( 3 )

где Rz- наибольшая высота неровностей (в центре лунки); Rл- радиус шаровидной поверхности лунки.

Для уменьшения расхода среды через утечки в соответствии с уравнением (1) необходимо снижать скорость Vx , которая имеет переменную величину: на границе лунки, где зазор h минимален, скорость Vx имеет наибольшее значение, затем она снижается по мере возрастания глубины лунки. Здесь возникают местные (за счет расширения среды или снижения скорости) и путевые (за счет увеличения пути вдоль лунки) потери. Суммируя эти величины можно найти количество (n) лунок, необходимых на пути утечки среды. Учитывая наибольший размер лунки, путевые потери можно не рассматривать. Тогда местные потери ΔPм на одной лунке, где предполагатся симметрия профиля:

ΔPм= 2 Vx2 ( 4 )

Общий переход давлений вдоль канала утечки ΔP0. Тогда количество лунок, которое должна пройти среда до получения скорости Vx0 составит:

n=![]() ( 5 )

( 5 )

Длина пути L, определяющая длину контактной поверхности, может быть оценена по зависимости:

L=2rлn ( 6 )

Полное устранение потерь возможно только для незначительных перепадов давления ΔP0 , так как длина контактной поверхности состыковочных узлов ограничена по конструктивным соображениям величиной L.

Используя

закон Гагена-Пуазейля 3,

можно через среднюю скорость Vср

среды найти перепад давления Δ![]() :

:

Δ

=![]() ,

( 7 )

,

( 7 )

где К3- коэффициент, учитывает условия течения жидкости. Для труб К=8;

- динамическая вязкость среды; l – размер, определяющий форму канала. Для труб это ее радиус. Если ΔP ΔP0, то расчет по зависимостям (1) - (6) выполняют путем замены ΔP0 на Δ 0.

Процессом можно управлять, изменяя энергию импульса W, но с возрастанием глубины лунки возрастает ее радиус и снижается количество углублений вдоль канала, поэтому целесообразно ограничить число лунок и их размеры, исходя из получения экономически достижимой чистоты поверхности. Для сталей это составляет Rz=2-4 мкм.

По /1/ энергия

импульса W=![]() .

Радиус лунки, принимаемый во внимание

при расчете стыковочных узлов /2/ равен:

.

Радиус лунки, принимаемый во внимание

при расчете стыковочных узлов /2/ равен:

rл=

![]() ( 8 )

( 8 )

Литература

1. Смоленцев В.П. Изготовление инструмента непрофилированными электродами. М: Машиностроение, 1967. 160с.

2. Фатеев Н.Д. Технология электроэррозионной обработки. М: Машиностроение, 1980. 184с.

3. Справочник по курсу гидромеханики // Учебное пособие: Казань – КГУ, 1965. 40с.

Воронежский государственный

технический университет

УДК 621.47.09

Г.А.Сухочев, А.В.Бондарь

СТРАТЕГИЯ ПРОЕКТИРОВАНИЯ ОБОРУДОВАНИЯ ДЛЯ УПРОЧНЕНИЯ МЕЖЛОПАТОЧНЫХ КАНАЛОВ

Усталостная прочность фасонных поверхностей межлопаточных каналов деталей роторной группы нагруженных насосных агрегатов и другие эксплуатационные характеристики в значительной степени определяются достижимыми показателями качества упрочняющей обработки /1/.

Детали лопаточного типа с точки зрения конструктивных особенностей характеризуются следующими геометрическими параметрами (рис. 1):

Sk min - минимальное межлопаточное расстояние, мм;

bk - продольный размер канала;

lk - длина оси поперечного сечения канала;

- угол сужения канала в его поперечном сечении;

max - наибольший угол видимости труднодоступных поверхностей

канала;

- угол наклона продольной оси канала к радиальной плоскости

деталей.

1-прижим; 2-образец плоский, смонтированный на открытой поверхности имитатора; 3-болт; 4-образец плоский, смонтированный в канале имитатора; 5-бобышка; 6-пластина

Рис.1. Схема имитатора обрабатываемой детали

Исходя из этого, а также технико-экономических условий реализации упрочнения, можно выбрать оптимальный способ отделочно-упрочняющей обработки и стратегию проектирования оборудования для его реализации.

Несмотря на большое количество известных способов упрочнения межлопаточных каналов (вибрационный, гидродробеструйный, пневмодинамический, электрохимический, ультразвуковой и др.) и, следовательно, технологического производственного оборудования /1, 2, 5/, наиболее приемлемыми оказались следующие методы:

- струйнодинамическое упрочнение микрошариками;

- объемная вибрационная обработка;

- виброупрочнение с экструдированием рабочей среды.

Струйно-динамический способ обработки заключается в подаче на обрабатываемые поверхности потока воздуха под давлением 0,4...0,8 МПа микрошариков диаметром 0,1...0,4 мм со скоростью 10...60 м/с. Равномерность обработки достигается постоянным вращением детали со скоростью до 100...300 об/мин в рабочей камере пневмодинамической установки эжекторного типа (рис. 2). Среднее время обработки типовой детали составляет 10...15 мин.

Рис.2. Схема пневмодробеструйной установки

Исследование сравнительной эффективности различных методов упрочнения на имитаторе межлопаточного канала (рис.1 и рис.3 ) показало следующие преимущества способа обработки микрошариками на установках со струйными аппаратами:

- повышенная производительность процесса;

- достаточно высокие качество и равномерность упрочняющей обработки фасонных поверхностей каналов с Sk min порядка 10 мм и более и max не менее 45;

1 - имитатор детали, 2 - сопло пневмодробеструйное, 3 - шпиндель

установки, 4 - контейнер устройства, 5 - платформа вибромашины

Рис.3. Схемы обработки имитатора детали типа “турбина”

различыми способами: а) пневмодробеструйным,

б) вибрационным, в) виброэкструзионным

- простота конструкции технологической оснастки и используемого

оборудования;

- небольшая трудоемкость вспомогательных операций;

- возможность обработки без механических повреждений тонких

(R 0,6 max) входных и выходных кромок лопаток;

- экологическая безопасность процесса обработки.

Объемная вибрационная обработка осуществляется на вибромашинах /5/ при частоте колебаний 20...28 Гц и амплитуде колебаний 3...6 мм, при расположенной вертикально круговой или элипсоидной траектории колебаний. Время технологического цикла зависит от заданных параметров колебаний, конфигурации и материала деталей, исходного состояния обрабатываемых поверхностей, гранулометрического состава и материала рабочей среды. При упрочнении в среде стальных шариков время эффективной обработки составляет не менее 30...40 мин. Процесс обработки сопровождается непрерывной или периодической промывкой рабочей среды и детали жидкостью, обладающей пассивирующими свойствами.

Данный метод оптимален для следующих параметров межлопаточных каналов: Sk более 10 мм, max менее 450, несмотря на значительную длительность процесса, за счет стабильной равномерной обработки каналов с указанными геометрическими размерами.

Несмотря на очевидные достоинства описанных способов упрочнения применяемое для их реализации оборудование имеет общие недостатки при различных условиях процесса и технологических схемах обработки.

Для струйно-динамического метода:

неэффективность струйных аппаратов в узких (менее 10 мм) межлопаточных каналах при угле видимости внутренних поверхностей до 450;

недостаточная для операций поверхностного упрочнения ответственных деталей надежность и стабильность характеристик системы подачи рабочей среды в струйные аппараты;

слабая автоматизированность процесса.

Для вибрационной обработки:

невозможность обработки узких межлопаточных каналов с проходным сечением менее 10 мм;

неоправданно высокая длительность машинного времени обработки.

Совершенствование технологии упрочнения может происходить по двум направлениям:

стабилизации и интенсификация процессов упрочнения за счет конструктивных изменений в оборудовании;

создание новых комбинированных способов обработки и средств технологического оснащения для их реализации.

К направлениям интенсификации можно отнести такие решения, как наложение тока низкого напряжения на систему “рабочая среда - обрабатываемая поверхность” /1, 2/, что позволяет постоянно разрушать токопроводящими гранулами образующуюся в процессе обработки на поверхности детали окисную пленку. В результате значительно увеличивается удельный съем материала за единицу времени.

Эффективность виброупрочняющей обработки можно также повысить за счет использования более интенсивных режимов обработки с виброускорением до 130 м/с2 (обычно - не более 110 м/с2), а также путем использования многокомпонентной рабочей среды, содержащей стальные шарики различного диаметра, что позволяет одновременно производить обработку всех вогнутых поверхностей малого радиуса кривизны и глубокое деформирование шарами большей фракции. Однако все эти усовершенствования технологического процесса требуют проведения конструктивных изменений существующего оборудования или разработки нового, что не всегда экономически оправдано. Это в полной мере относится и к средствам автоматизации оборудования (манипуляторы, программное управление рабочими органами, встроенные сепарирующие устройства и т.д.).

Их внедрение предполагает массовый характер производства деталей лопаточного типа, тогда как интересующие нас детали нагруженных насосных аппаратов имеет широкую номенклатуру типоразмеров и мелкосерийный или серийный выпуск. Перспективными в плане автоматизации процессов упрочнения являются лопаточные детали турбокомпрессоров, используемых на транспорте, область внедрения которых и степень нагруженности возрастают.

Одним из резервов повышения качества упрочняющей обработки и сокращения машинного времени при струйнодинамическом упрочнении являются устройства и установки, обеспечивающие равномерную строго дозированную подачу в зону обработки рабочего тела. Нарушение стабильности процесса происходит особенно часто при понижаемом или повышаемом давлении сжатого воздуха в системе, хотя разумное увеличение давления в струйном аппарате интенсифицирует упрочняющую обработку (рис. 4).

Рис.4. График экспериментальных зависимостей прогибов плоских

образцов от времени пневмодробеструйного упрочнения и давления

в струйном аппарате

Разработана установка для струйнодинамической отделочно - упрочняющей обработки деталей /3/, обеспечивающая дистанционную подачу рабочей среды в струйный аппарат эжекторного типа, что снижает энергопотребление на 10..15% и повышает надежность устройства. Конструкция установки содержит рабочую камеру 1 с бункером 2, смонтированный в этой камере струйный аппарат эжекторного типа 3, сообщенный с источником и трубопроводом 4 для всасывания микрошариков 5. Устройство подачи рабочей среды с трубопровода 4 в струйный аппарат, выполненное в виде крыльчатки 6, связанной с приводом 7 с помощью цепной передачи 8. Эта крыльчатка выполнена в виде конусного приемного бункера, сообщенного с бункером рабочей камеры выпускным патрубком 9. Радиальные каналы крыльчатки сообщены с одной стороны с патрубком 9 (через осевое отверстие приемного бункера), а с другой стороны через отверстие 10 с полостью ступицы крыльчатки, присоединенной к полому валу 11 привода вращения крыльчатки. Обрабатываемая деталь 12 установлена в камере на валу 13 с возможностью вращения от привода 14. Дозирующая крыльчатка в данном случае исключает возможность значительного временного изменения плотности потока рабочей среды и обеспечивает стабильность процесса упрочнения в технологически доступных местах межлопаточного канала.

Для упрочнения профильных поверхностей каналов с Sk от 5 до 10 мм с max не более 450 потребовалась разработка новых технологических приемов, сочетающих достоинства и преимущества различных способов и оказывающих комбинированное воздействие на обрабатываемую поверхность. Одним из них является способ, объединяющий процессы вибрационной и экструзионной обработки и заключается в продавливании гранулированной рабочей среды через межлопаточные каналы детали в условиях низкочастотной вибрации /4/.

Воронежский механический завод

УДК 621.9.047

Г.А. Сухочев, В.Н. Щербаков, С.Н. Коденцев

ВОПРОСЫ ТЕХНОЛОГИИ обработкИ каналов

охлаждаЕМЫх оболочек СЛОЖНОГО ПРОФИЛЯ

Выполнен анализ комплексной задачи окончательной обработки тонкостенных оребренных охлаждаемых оболочек с учетом технологических и точностных аспектов различных схем обработки. Получены результаты экспериментальных исследований; предложена методология проектировании гибкоструктурных методов финишной обработки узких охлаждающих каналов оболочек с комбинированным воздействием на поверхности сложного профиля.

При создании перспективных энергетических установок применяются различные методы обработки - от традиционных, использующих термическую, лезвийную обработку или пластическое деформирование, до новейших, основанных на электрофизических, электрохимических и комбинированных воздействиях различного рода /1/.

В процессе реализации многих технологий созданы оригинальные средства технологического оснащения, в том числе специализированное оборудование, оснастка и инструмент, позволяющие обрабатывать различные жаропрочные стали и сплавы и получать детали сложной конфигурации, высокой точности с заданными свойствами микрогеометрии и поверхностного слоя, а также разработан ряд новых нетрадиционных процессов обработки, дополняющих известные методы изготовления деталей /2/. Доля таких операций в технологическом цикле, как правило, незначительна, но их применение позволяет создать изделия с высокими потребительскими качествами, сравнимыми с лучшими мировыми аналогами. Место нетрадиционных технологий в общем процессе определяется в зависимости от поставленной цели, а один и тот же технологический способ может использоваться для различных видов формообразования. Примером может служить электрохимическая обработка, используемая при изготовлении камеры сгорания ЖРД для снятия заусенцев в труднодоступных местах, формирования искусственной шероховатости и дифференциального устранения разнотолщинности материала.

В последние годы создаются научные основы проектирования гибких комбинированных методов двойного назначения с использованием всех известных в технике воздействий на объекты обработки. При этом создание подобных технологий проводится индивидуально для каждого вида изделий с наиболее полным удовлетворением заданных технических условий на изготовление во взаимосвязи с технологическими параметрами изготовления (сварные, паяные соединения и т.д.) при широком использовании средств вычислительной техники /1/.

В комплексной задаче окончательной обработки тонкостенных оребренных охлаждаемых оболочек выделяется несколько основных вопросов:

устранение разнотолщинности листовых деталей;

формообразование поверхностей охлаждающих каналов на адаптивных

режимах;

снятие заусенцев с сохранением заданных кромок под пайку;

создание регулярного микрорельефа для повышения теплоотдачи рабо-

чей поверхности.

Устранение разнотолщинности успешно решается применением дифференцированной электрохимической обработки с активным посекционным контролем толщины:

дискретность контроля в направлении главного движения инструмента,

не более 1,0 мм;

абсолютная погрешность измерительной системы - 0,03 мм;

рабочие токи по секциям катода, 180 ... 450 А;

средняя разнотолщинность материала по ячейкам (зонам) после обра-

ботки, 0,08 ... 0,09 мм.

Формообразование поверхностей каналов проводится механическими способами с организацией активного контроля (разновысотность выступов в пределах 0,05 мм), а снятие заусенцев – кавитационной импульсной гидроабразивной обработкой, заключающейся во введении низконапорной пульпы в пульсирующую среду жидкости высокого давления в моменты провала давления в последней. При этом обеспечивается 100% зачистка кромок с заданным притуплением и плотное прилегание привалочных поверхностей под пайку, а также шероховатость поверхностей не выше Ra = 2,5 мкм. Нанесение же искусственной шероховатости по поверхности каналов охлаждения реализовывалось с использованием специальных электрозрозионных станков с ЧПУ.

На этапе финишной дифференцированной электрохимической обработки в режиме активного контроля с применением ЭВМ были учтены факторы варьирования режимов, таких как изменение концентрации, температуры и загрязненности электролита, изменение рабочего тока катодов из-за нестабильности межэлектродного зазора, питающей сети, пассивации обрабатываемой поверхности и др., что позволило уменьшить размеры катодной ячейки в 1,5-2 раза и повысить дискретность обработки.

В целом предложенный комплекс технических решений позволяет проводить дальнейшее совершенствование технологий двойного назначения для финишной обработки деталей сложного профиля /3/.

Литература

1.Смоленцев В.П. Состояние и перспективы развития гибких нетрадиционных технологий // «Гибкоструктурные нетрадиционные технологии в машиностроении и приборостроении». Сб. науч. трудов, ВГТУ, 1996,

с. 8-12.

2. Сухочев Г.А. Специальные технологические методы поверхностной обработки // «Гибкоструктурные нетрадиционные технологии в машиностроении и приборостроении». Сб. науч. трудов, ВГТУ, 1996, с. 113-117.

3. Сухочев Г.А., Кадырметов А.М., Коденцев С.Н., Педан С.В. Перспективы использования технологий двойного назначения для технического перевооружения транспортных систем // Сб. науч. трудов, ВГЛТА, 1999,

с. 191-193.

Воронежский механический завод

УДК 621.9.047

О.Н. Кириллов, В.П. Смоленцев

СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ НЕЖЕСТКИМ ЭЛЕКТРОДОМ-ЩЕТКОЙ

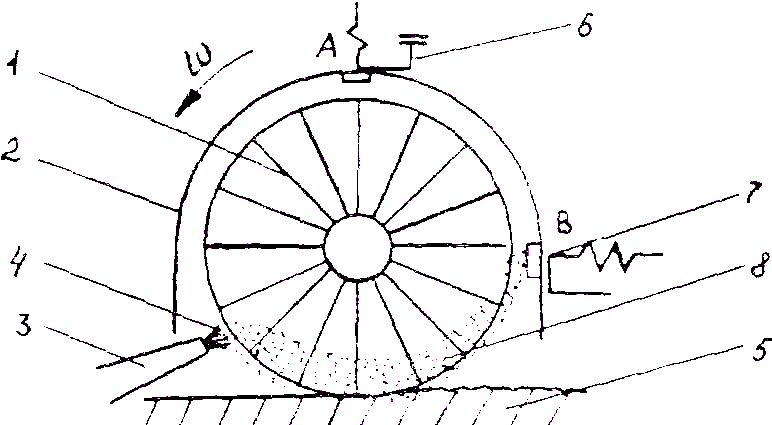

Большое влияние на процессы обработки электрохимическими методами оказывает наличие в достаточном количестве в зоне обработки рабочей среды. Если рабочей среды не достаточно, износ инструмента резко возрастает и качество обработки значительно снижается. По этому важно контролировать наличие рабочей среды в зоне обработки. Как известно /1, 2/ рабочая среда в зону обработки может подаваться различными способами: поливом сверху, сбоку, по боковой образующей электрода-инструмента, прямо через электрод-инструмент и т.д. Однако все эти способы не дают возможности контролировать попадание всей рабочей среды в зону обработки и не исключают возможность её попадания на уже обработанную поверхность. Из литературы известен способ позволяющий контролировать поступление рабочей среды в зону обработки /3/. Но область его использования ограничена. Применение данного метода эффективно при обработке зубчатых колес. Обрабатываемые поверхности могут быть самой разнообразной формы. В частности значительная их часть имеет цилиндрическую и плоскую форму. В этом случае, при обработке рабочая среда растекается по инструменту и создает гидродинамический клин в обработанной зоне. Это нарушает точность формообразования и создает недостаток рабочей среды в зоне обработки, что в свою очередь приводит к повышенному износу электрода-инструмента. С целью повышения точности обработки и снижения износа инструмента разработан специальный способ обработки электродом-щеткой /4/. Применение данного способа позволяет улучшить попадание рабочей среды в зону обработки. С этой целью давление рабочей среды на входе в электрод-щетку регулируют по началу избыточного давления среды в верхней точке А периферии электрода-щетки. Схема обработки электродом-щеткой показана на рисунке 1. Гидравлическая схема обработки приведена на рисунке 2. На ней показаны основные рабочие элементы, используемые в процессе регулирования подачи среды в зону обработки.

Электрод-щетку 1 помещают в защитный кожух 2, в котором закреплены датчики давления 3,4. Сопло 5 предназначено для подачи рабочей жидкости - электролита и связано через электромагнитный клапан 6 с насосом 7 и ванной 8. Датчики давления 3. 4 связаны с клапаном 6. При обработке сопло 5 располагают со стороны обрабатываемой поверхности в непосредственной близости от зоны обработки. Струю электролита направляют вдоль проволоки радиально к центру вращения инструмента в направлении его рабочего перемещения по обрабатываемой поверхности. Для получения высокой точ-

направление подачи электрода-щетки

1 - электрод-щетка; 2 - защитный кожух; 3 - сопло для подачи электролита;

4 - электролит; 5 - обрабатываемая поверхность;6 - датчик давления;

7 - датчик давления; 8 - гидродинамический клин

Р исунок

1. Схема обработки электродом щеткой

исунок

1. Схема обработки электродом щеткой

1 - электрод-щетка; 2 - защитный кожух: 3 - датчик давления;

4 - датчик давления: 5 - сопло для подачи электролита;

6 – электро- магнитный клапан; 7 – насос; 8 – ванна.

Рисунок 2. Гидравлическая схема обработки

ности обработки электролит не должен выходить за контрольные точки, в которых установлены датчики давления 3, 4. Если электролит в верхней точке периферии щетки попадает на датчик 3, это приводит к тому, что электролит под действием центробежных сил попадает на обработанную поверхность, образуя гидродинамический клин, в результате чего происходит анодное растворение металла с ранее обработанных участков и следовательно снижение точности обработки. В этом случае обеспечивается подача сигнала с датчика 3 на электромагнитный клапан 6 и снижение давления при подаче электролита на электрод-щетку. В случае, когда давление подачи электролита оказывается недостаточным, электролит не попадает в датчик 4, рассчитанный на подачу электролита и расположенный в горизонтальной плоскости, проходящей через ось щетки. Датчик 4 подает сигнал на клапан 6, давление подачи электролита увеличивается.

Использование предложенного способа обработки деталей позволяет за счет лучшего регулирования количества рабочей среды, поступающей непосредственно в зону обработки повышать точность формообразования деталей и снизить износ инструмента-щетки.