- •Введение

- •1. Структура средств сборки

- •. Понятие о технологическом процессе сборки

- •1.2. Классификация соединений деталей

- •1.3. Структура сборочных процессов

- •1.4. Качество и точность сборки

- •1.5. Организация сборочных работ

- •2. Проектирование технологического процесса сборки

- •2.1. Исходные данные для проектирования

- •2.2. Анализ технологичности конструкции изделия

- •2.3. Составление технологической схемы сборки

- •2.4. Определение типа производства

- •2.5. Организационные формы сборки машин

- •2.6. Составление маршрутной технологии общей и узловой сборки

- •2.8. Нормирование сборочных операций

- •Контроль качества сборки изделий

- •3. Инструмент для сборки изделий

- •3.1. Ручной слесарно-сборочный инструмент;

- •3.2. Инструмент для сборки резьбовых соединений

- •3.4. Сборочные приспособления

- •3.5. Элементы сборочных приспособлений

- •4 Технологическое оборудование для сборочных работ

- •4.1. Транспортное оборудование

- •4.1.2. Сборочные тележки

- •4.1.3. Ленточные конвейеры

- •4.1.4. Приводные тележки и другие виды конвейеров

- •4.2. Подъёмные устройства

- •4.3. Прессы

- •5. Технология выполнения сброчных соединений

- •5.1. Разъёмные соединения

- •5.1.1. Резьбовые соединения

- •5.1.2. Соединения резьбовыми шпильками

- •5.1.3. Клиновые (конические) соединения

- •5.1.4. Штифтовые соединения

- •5.1.5. Шпоночные соединения

- •5.1.6. Шлицевые соединения

- •5.2. Сборка неразъёмных соединений

- •5.2.1. Соединения с гарантированным натягом

- •5.2.2. Сборка с термовоздействием

- •5.2.3. Соединения, выполняемые развальцовкой

- •5.2.4. Сварные соединения

- •6. Автоматизация сборочных работ

- •6.1. Особенности автоматизации сборки

- •6.2. Разработка технологического процесса

- •6.3. Промышленные работы

- •7. Испытание собранных машин и сборочных изделий

- •7.1. Виды и методы испытаний сборочных изделий

- •7.2. Роль испытаний в обеспечении качества

- •7.2.1. Классификация испытаний

- •7.2.2. Научно- исследовательские испытания

- •7.2.3. Опытные испытания

- •7.2.4. Серийное испытание

- •Библиографический список

- •Оглавление

- •Фгбоу впо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

5.2.3. Соединения, выполняемые развальцовкой

и отбортовкой

Развальцовка и отбортовка основаны на пластическом деформировании одной из сопрягаемых деталей, поэтому свойства материала имеют большое значение для получения качественного соединения. Развальцовкой и отбортовкой получают плотные и герметичные соединения, передающие осевую нагрузку и крутящий момент.

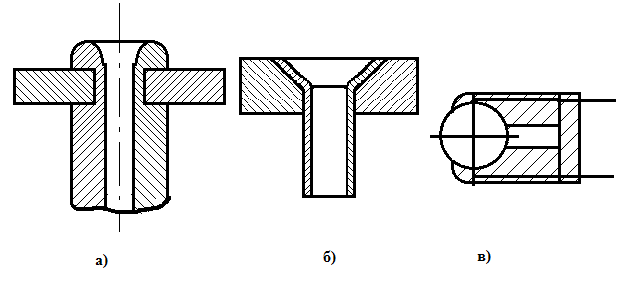

Рис. 5.10

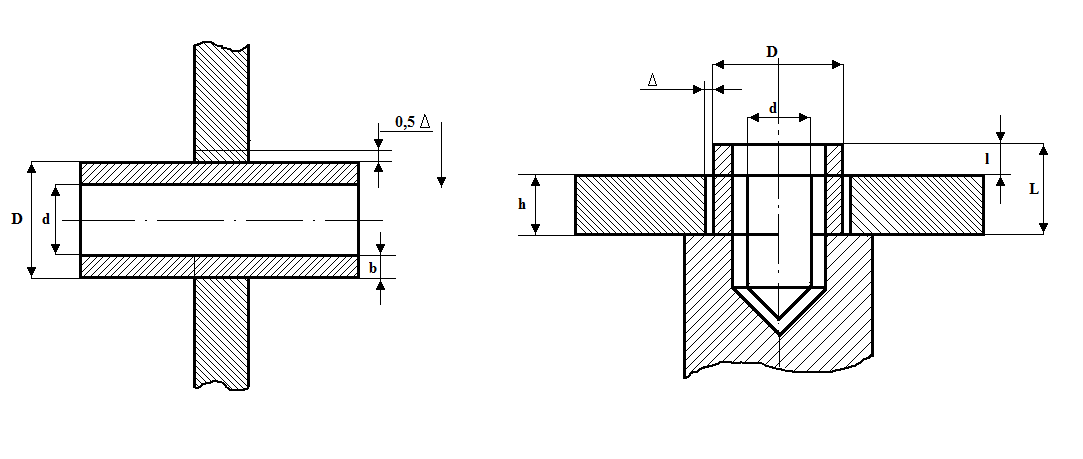

Вальцовочные соединения выполняемой с помощью соединительного элемента (цапфы), форма которого позволяет обкатывать или раскатывать его вокруг оси вальцовкой. Вальцовочное соединение имеет много видов (рис. 5.10 а, б, в). Каждое вальцовочное соединение (рис. 5.11) до сборки характеризуется геометрическими параметрами цапфы: внешний диаметр D, d, толщина стены b, длинной цапфы L, длинной высоты цапфы l для формообразующей замыкающую головку, диаметром и формой отверстий пакета.

Вальцовочные соединения применяют: когда нагрев соединительных деталей невозможен; при сборке деталей из разрозненных материалов, сварка и пайка которых затруднительны; в конструкциях труб, работающих под действием вибрационных и ударных нагрузок, внутренних или внешних давле-

Рис. 5.11

ний и тепловых расширений.

При вальцевании распределение материала цапф регулируется изменением скорости осевого перемещения инструмента, частотой его вращения вокруг своей оси.

Применяется развальцовка, обжатие, отбортовка с помощью магнитно-импульсных устройств, взрывом. Для получения вальцовочных соединений применяют ручные, механические, пневматические, пневмогидравлические, гидравлические прессы прямого действия и специальные установки.

5.2.4. Сварные соединения

В зависимости от технических требований, предъявляемых к сварочным узлам, различают следующие схемы технологических процессов сборки сваркой

1 – заготовка элементов узла с их окончательной механической обработкой – сборка узла – сварка – правка узла;

2 – заготовка элементов узла с частичной (предварительной) механической обработкой – сборка узла – сварка - термическая обработка (при необходимости) – окончательная механическая обработка;

3 – заготовка элементов узла – сборка узла – сварка - механическая обработка.

В последней схеме механическая обработка может выполняться также на первом этапе в виде подготовки под сварку. Сборочные работы перед сваркой предусматривают правильное положение соединительных деталей и их временное скрепление. Это хорошо делается в специальных приспособлениях.

Технологические особенности сварки обеспечивают возможность ведения этого процесса (сварки) на поточных линиях механической обработки и сборки.

Прочность соединений, получаемых сваркой обычно ниже крепёжных, они значительно трудоёмки, но более технологичны. Сварку можно осуществлять дуговой, плазмой, электрическим сопротивлением, трением, токами радиочастоты, взрывом, применением больших пластичных деформаций, ультразвуком, лазером.

Применение новейших достижений науки и техники в области сварки позволяет решать вопросы, связанные с созданием неразъёмных соединений, практически всех применяемых в конструкциях машин, металлов и сплавов.

Наиболее распространенными в машиностроении способами сварки являются: контактная – точечная и шовная; дуговая – полуавтоматическая под слоем флюса, в среде защитных газов; электрошлаковая; ультразвуковая. В ряде производств осваивается новые виды сварки: электронным лучом; плазменно-квантовая; диффузионная.

В связи с широким применением в конструкциях машин пластических масс (полиэтилена, винипласта, полихлорвинила, органические стекла и т.д.) возникает необходимость сварки деталей из этих материалов. Используются тепловые виды сварки и сварку с нагревом ТВЧ.

Важными направлениями развития технологии сварки , выполняемой при сборке машин и механизмов являются:

- механизация и автоматизация процесса на основе широкого внедрения сборочно-сварочных установок, механизированных стендов, и приспособлений, шаблонов и кондукторов, кантователей;

- внедрение в производство приборов и устройств для автоматического контроля и одновремённой записи параметров процесса сварки;

- контроль сварочных соединений рентгено- телевизионным методом с применением интроскопии;

- внедрение импульсно-дуговой сварки в защитных газах с программами изменения процесса и др.