- •Введение

- •1. Структура средств сборки

- •. Понятие о технологическом процессе сборки

- •1.2. Классификация соединений деталей

- •1.3. Структура сборочных процессов

- •1.4. Качество и точность сборки

- •1.5. Организация сборочных работ

- •2. Проектирование технологического процесса сборки

- •2.1. Исходные данные для проектирования

- •2.2. Анализ технологичности конструкции изделия

- •2.3. Составление технологической схемы сборки

- •2.4. Определение типа производства

- •2.5. Организационные формы сборки машин

- •2.6. Составление маршрутной технологии общей и узловой сборки

- •2.8. Нормирование сборочных операций

- •Контроль качества сборки изделий

- •3. Инструмент для сборки изделий

- •3.1. Ручной слесарно-сборочный инструмент;

- •3.2. Инструмент для сборки резьбовых соединений

- •3.4. Сборочные приспособления

- •3.5. Элементы сборочных приспособлений

- •4 Технологическое оборудование для сборочных работ

- •4.1. Транспортное оборудование

- •4.1.2. Сборочные тележки

- •4.1.3. Ленточные конвейеры

- •4.1.4. Приводные тележки и другие виды конвейеров

- •4.2. Подъёмные устройства

- •4.3. Прессы

- •5. Технология выполнения сброчных соединений

- •5.1. Разъёмные соединения

- •5.1.1. Резьбовые соединения

- •5.1.2. Соединения резьбовыми шпильками

- •5.1.3. Клиновые (конические) соединения

- •5.1.4. Штифтовые соединения

- •5.1.5. Шпоночные соединения

- •5.1.6. Шлицевые соединения

- •5.2. Сборка неразъёмных соединений

- •5.2.1. Соединения с гарантированным натягом

- •5.2.2. Сборка с термовоздействием

- •5.2.3. Соединения, выполняемые развальцовкой

- •5.2.4. Сварные соединения

- •6. Автоматизация сборочных работ

- •6.1. Особенности автоматизации сборки

- •6.2. Разработка технологического процесса

- •6.3. Промышленные работы

- •7. Испытание собранных машин и сборочных изделий

- •7.1. Виды и методы испытаний сборочных изделий

- •7.2. Роль испытаний в обеспечении качества

- •7.2.1. Классификация испытаний

- •7.2.2. Научно- исследовательские испытания

- •7.2.3. Опытные испытания

- •7.2.4. Серийное испытание

- •Библиографический список

- •Оглавление

- •Фгбоу впо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

5.2. Сборка неразъёмных соединений

К неразъёмным соединениям относят соединения, выполняемые с гарантированным натягом, развальцовкой и отбортовкой, клёпкой, сваркой, пайкой, склеиванием.

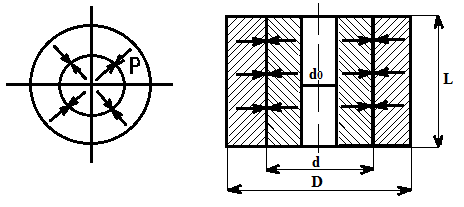

5.2.1. Соединения с гарантированным натягом

Прочность и относительная неподвижность неразъёмных соединений деталей с натягом обеспечивается силами трения, которые зависят от давления, определяемого натягом (δ) .Сборка соединения с натягом может осуществляться под действием осевой силы, создаваемой прессом или с термовоздействием – с нагревом охватывающей или охлаждающей охватываемой детали. Применяют также гидропрессовую сборку, при которой деформация деталей соединения достигается подачей масла под высоким давлением через специальные канавки при одновременном действии осевой силы.

При сборке с натягом необходимо центрирование деталей. В процессе сборки к одной из двух деталей прикладывается осевая сила в H, которая растёт от 0 до некоторого максимального значения:

![]() ,

,

где ƒз – коэффициент трения при запрессовке;

![]() -

номинальный диаметр соединения;

-

номинальный диаметр соединения;

![]() -

длина запрессовки, мм;

-

длина запрессовки, мм;

![]() -

давление на поверхности, МПа.

-

давление на поверхности, МПа.

где

![]() -

расчётное натяжение, мк.

-

расчётное натяжение, мк.

![]() и

и

![]() -

модули упругости;

-

модули упругости;

![]() и

и

![]() -

безразмерные коэффициенты.

-

безразмерные коэффициенты.

Рис. 5.9

Вследствие натяга (рис. 5.9) на поверхности контакта возникает давление p, которое определяет характер деформации деталей. Эти деформации для обеих деталей могут быть упругими, либо упругими для одной и упругопластической для другой.

Обычно натяг определяет по номинальным

размерам охватываемой и охватывающей

деталей. Однако сминание микронеровностей

во время запрессовки вызывают уменьшение

натяга и ослабление посадки. Поэтому

расчётный натяг (![]() ),

определяют с учётом высоты микронеровностей

Rz

и Ra.

),

определяют с учётом высоты микронеровностей

Rz

и Ra.

Под прочностью соединения с натягом понимают способность сопротивляться осевому сдвигу и повороту втулки относительно вала, когда они находятся под действием осевой нагрузки, вращающего и изгибающего момент, передаваемый соединением вращающего момента.

![]()

Прочность соединения и сила запрессовки зависит от скорости запрессовки и угла заходной фаски детали (наибольшая прочность достигается при V ≤ 3 мм/c). Давление p на поверхности контакта в собранном соединении можно контролировать ультразвуковым методом. Метод основан на том, что при увеличении давления (p) количество проходимой через соединение ультразвуковой энергии возрастают, а отражённая её часть уменьшается. Отражённые ультразвуковые колебания преобразуются в электрические сигналы, которые изображаются на экране.

5.2.2. Сборка с термовоздействием

Сборку с термовоздействием производят путём нагрева охватывающей или охлаждение охватываемой детали. Сборка с термическим воздействием повышает прочность соединения в 1,5 раз по сравнению со сборной механической запрессовкой. В этом случае микронеровности не сглаживаются, а заходят друг в друга, что повышает коэффициент трения и прочность сцепления.

Сборку с термовоздействием применяют для сборки тонкостенных деталей, бандажей колес, зубчатых венцов, диски турбин с валами и другие ответственные соединения.

Сборку с термическим воздействием проводят с общим и местным нагревом. Первой применяют для деталей небольших и средних размеров. Нагрев осуществляет в масляных (tнагр.=1800C) или водяных ваннах, индукционными устройствами или газовым пламенем. Для крупных деталей применяют местный нагрев примыкающего к посадочному отверстию материала (газовым пламенем или электрическим нагревателем). Нагрев крупногабаритных деталей затруднён. Поэтому чаще применяют охлаждение охватываемой детали. Причём время охлаждения охватываемой детали (особенно тонкостенных) меньше времени нагрева охватывающей. Охлаждение осуществляется в жидком азоте (-198oC) или в ванне денатурированного спирта вместе с сухим льдом (-78,5oС). При автоматической сборке детали пропускают через конвейерную холодильную установку.

При запрессовке и сборке с тепловым воздействием применяют специальное приспособление для правильной установке сопрягаемых деталей, а на их поверхностях предусматривают направляющие фаски или цилиндрические пояски.

При сборке деталей с термовоздействием прочность соединения повышают применением покрытий посадочных поверхностей. Так, прочность может быть повышена в 2,5 – 3 раза при использовании гальванических покрытий (цинк-медь, кадмий-медь), нанесённых на сопрягаемые поверхности. Сборку соединений с нагревом осуществляется с нагревом охватывающей детали до t = 320 -350oС, при котором сохраняются механические свойства материала.

Для нагрева различных деталей используют электрические печи сопротивление и универсальные индукционные нагреватели. В серийном и массовом производстве применяют специальные индукционные нагреватели, которые обеспечивают высшую скорость нагрева (Vнаг>2-5oС/c).

При сборке с тепловым воздействием необходимо знать температуру и время нагрева или охлаждения сопрягаемых деталей, а также наибольший натяг для данного соединения и гарантированный зазор, обеспечивающий свободную посадку при сборке (рекомендуется брать равным минимальному зазору посадки H7/д6).