Учебное пособие 800490

.pdf

Таблица 2.1 Технические характеристики приводных ходовых тележек башенных кранов

Наименование параметров |

|

Величина параметров |

|

|||

Грузоподъемность тележки, т |

40 |

60 |

90 |

|

120 |

120 |

Количество колес, шт |

2 |

2 |

3 |

|

4 |

4 |

Количество ведущих колес, шт |

2 |

2 |

2 |

|

2 |

1 |

Диаметр ходового колеса, мм |

500 |

500 |

|

500 |

|

|

Передаточное число открытой зубча- |

|

2.52 |

|

|

3,8 |

|

той передачи |

|

|

|

|

|

|

Передаточное число приводного аг- |

20 |

30 |

30 |

|

20 |

20 |

регата ПК-5 |

|

|

|

|

|

|

Общее передаточное число |

50,47 |

75,6 |

75,6 |

|

76 |

76 |

Мощность электродвигателя, кВт |

2,2 |

3,5 |

5.0 |

|

3,5 |

3,5 |

Частота вращения, об/мин |

895 |

885 |

920 |

|

895 |

895 |

Тип электродвигателя |

MTF- |

MTKF- |

MTF- |

|

MTF- |

MTF- |

|

111-6 |

111-6 |

112-6 |

|

111-6 |

111-6 |

Габаритные размеры, мм (дли- |

1420× |

1420× |

2180× |

|

3189× |

3155× |

на×ширина×высота) |

914× |

914× |

944× |

|

1181× |

1181× |

|

1185 |

1185 |

1500 |

|

1248 |

2620 |

Масса тележки в сборе, кг |

1060 |

1060 |

1515 |

|

2900 |

2620 |

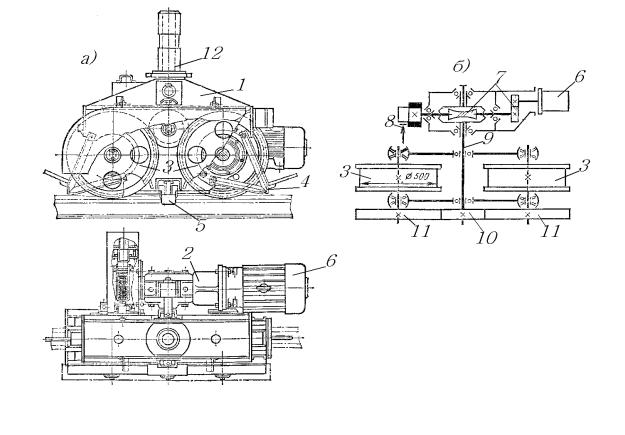

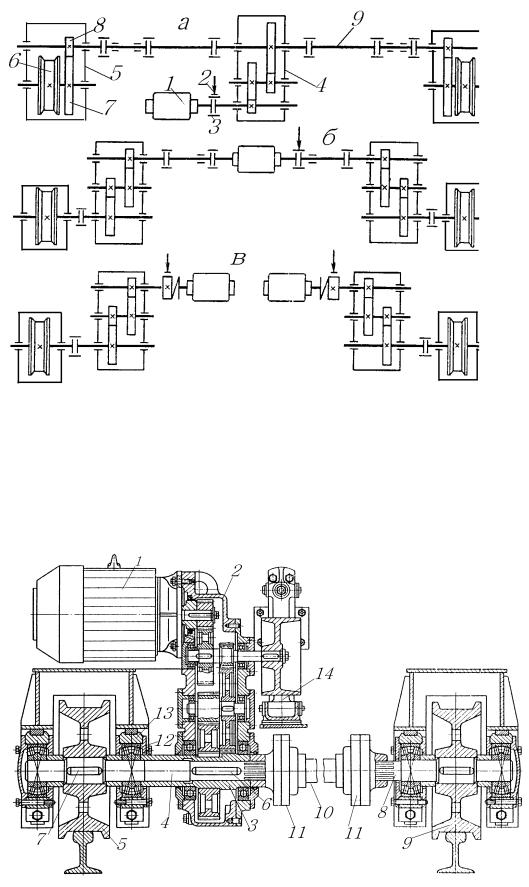

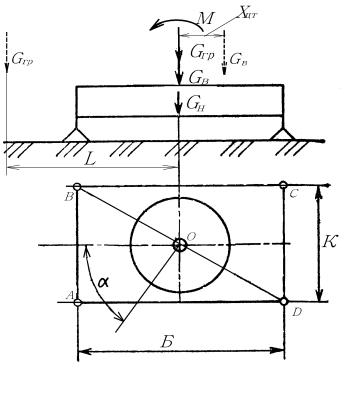

Рис.2.1. Общий вид (а) и кинематическая схема (б) ведущей унифицированной ходовой

тележки с боковым расположением приводного агрегата

Трехколесная ходовая тележка (грузоподъемностью 90 т) состоит из ведущей двухколесной тележки 1, с которой шарнирно соединена балансирная рама 2 с ведомым колесом 3. Приводной агрегат 4 двухколесной частиунифицированный ПК-5 с измененнымпередаточным отношением.

41

|

Обеспечение нужной скорости пере- |

||

|

движения тележки осуществляется за счет |

||

|

изменения передаточного отношения от- |

||

|

крытой зубчатой передачи. |

Вместо цен- |

|

|

трального захвата в этой тележке приме- |

||

|

нены откидные захваты 5. Для предотвра- |

||

|

щения отрыва среднего колеса от рельса |

||

|

служат кронштейны 6. |

|

|

|

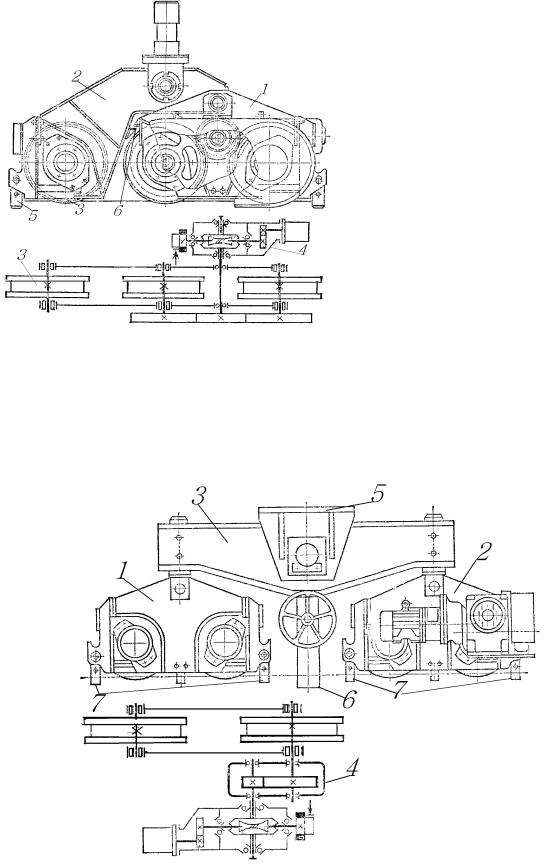

Четырехколесная ходовая тележка |

||

|

(рис. 2.3) состоит из двух двухколесных |

||

|

тележек 1 и 2 с балансиром 3. Применяют |

||

|

два типа тележек: одно- и |

двухпривод- |

|

|

ные. |

|

|

|

Одноприводные тележки имеют при- |

||

|

вод 4 только на одно колесо из четырех |

||

|

(см. кинематическую схему на рис. 2.3). |

||

|

Остальные колеса ведомые. В двухпри- |

||

|

водных тележках привод имеет по одному |

||

Рис. 2.2. Общий вид трехколесной ходовой |

колесу в каждой паре по указанной кине- |

||

матической схеме. Привод колес осущест- |

|||

тележки и ее кинематическая схема |

|||

вляется также унифицированным привод- |

|||

|

|||

ным агрегатом ПК-5 через дополнительный одноступенчатый редуктор 4. К ходовой раме |

|||

четырехколесная тележка крепится пятой 5. Для крепления тележки к рельсам кранового пути против угона ветром служит центральный захват 6.Каждая из двухкол есных тележек на торцах рам имеет откидные захваты 7.

Рис. 2.3. Общий вид и кинематическая схема четырехколесной ходовой тележки

42

|

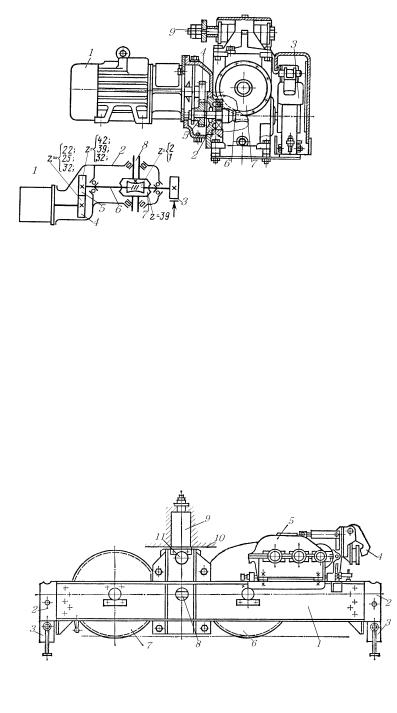

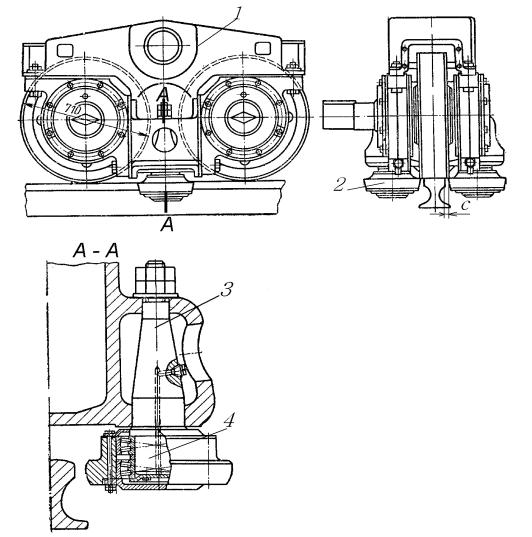

Унифицированный приводной агрегат ПК-5 |

|

(рис. 2. 4) выполнен в виде моноблока, со- |

|

стоящего из фланцевого электродвигателя 1, |

|

двухступенчатого редуктора 2, колодочного |

|

тормоза 3 с короткоходовым электромагни- |

|

том. Первую ступень редуктора образует |

|

цилиндрическая пара зубчатых колес 4 и 5. |

|

Шестерня 4 посажена на вал электродвига- |

|

теля, а колесо 5 – на вал 6 глобоидного чер- |

|

вяка, который с червячным колесом 7 обра- |

|

зует вторую ступень редуктора. Червячное |

|

колесо размещено на трубчатом валу 8 с |

|

внутренними шлицами, которыми агрегат |

Рис. 2.4. Общий вид унифицированного приводного |

соединяется с приводным валом тележки. В |

верхней части корпуса редуктора закреплен |

|

агрегата ПК-5 и его кинематическая схема |

амортизатор 9 для восприятия реактивной |

|

|

|

силы, так как моноблок не имеет других т о- |

чек крепления. Обе ступени редуктора работают в масляной ванне. Весь агрегат должен быть повернут относительно оси червячного колеса на 7…10º к горизонту с уклоном электродв и- гателя в сторону редуктора, чтобы масло из редуктора не попадало в электродвигатель.

В зависимости от примененного электродвигателя и передаточного числа цилиндрической и червячной ступеней редуктора получают исполнение приводного агрегата, пригодное для применения в кране другого типоразмера.

Привод механизма передвижения крана в необходимых случаях может быть выполнен с использованием серийных цилиндрических редукторов типа Ц2. На рис. 2. 5 показан общий вид механизма передвижения с двух-

|

ступенчатым |

цилиндрическим |

ре- |

|

|

дуктором. Здесь рама ходовой |

те- |

||

|

лежки выполнена из двух швеллеров |

|||

|

1, соединенных по торцам попереч- |

|||

|

ными балками 2 с противоугонными |

|||

|

захватами 3. Двигатель с тормозом 4 |

|||

|

и редуктор 5 установлены на верхней |

|||

|

плоскости рамы. Передача крутящего |

|||

|

момента на ходовое колесо 6 осуще- |

|||

|

ствляется с выходного вала редукто- |

|||

Рис. 2. 5. Чертеж ходовой тележки с верхним |

ра через открытую цилиндрическую |

|||

зубчатую передачу. Второе колесо 7 |

||||

расположением привода с редуктором типа Ц2 |

||||

приводится |

в движение через про- |

|||

|

||||

межуточную шестерню, которая размещена на оси 8.

Для обеспечения равномерной нагрузки на ходовые колеса шкворень 9 для присоединения к ходовой раме 10 крана крепится к раме тележки шарниром 11.

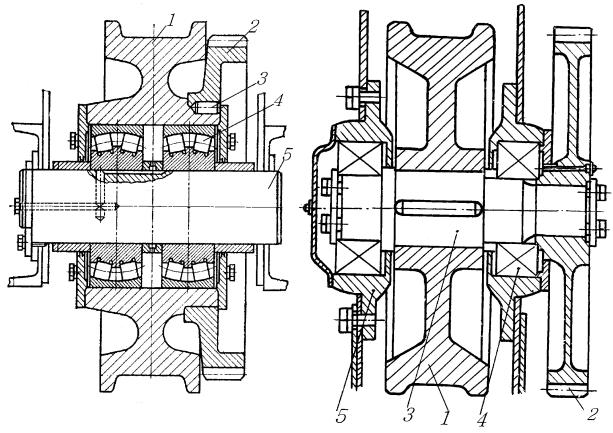

Cоединение ходового колеса с приводным зубчатым колесом может быть выполнено по двум вариантам. При непосредственном соединении ходового колеса 1 с зубчатым колесом 2 болтами или штифтами 3сферические подшипники 4непосредственно размещают в ходовом колесе, как на рис. 2. 6(фигура слева). Весь узел устанавливают на ось 5, закрепленную в раме ходовой тележки ригелем.

43

Рис. 2.6. Чертежи вариантов ведущих ходовых колес

По другому варианту (рис. 2.6, фигура справа) ходовое колесо 1 и зубчатое 2 устанавливают на валу 3 со шпонками. Вал удерживается сферическими подшипниками 4, закрепленными в корпусах 5 рамы ходовой тележки. Первый вариант предпочтительней для тяжело нагруженных кранов, так как в оси не возникают касательные и знакопеременные напряжения.

2.2. Механизмы передвижения кранов мостового типа

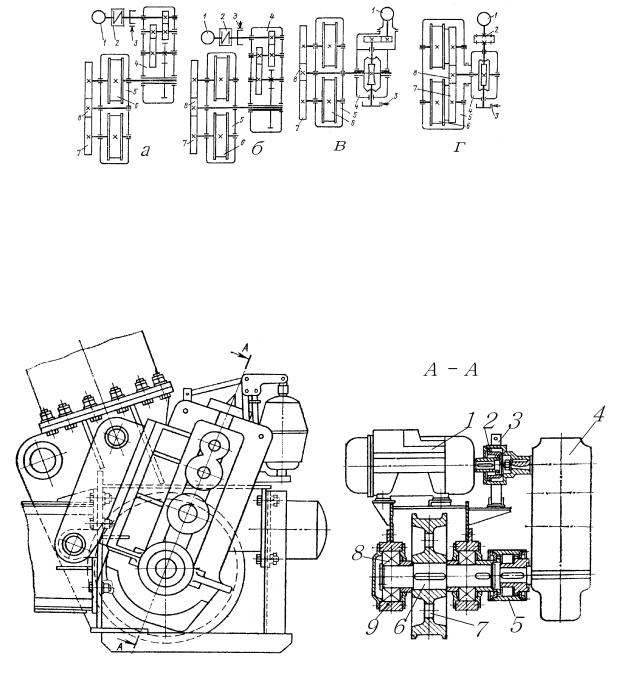

Кинематические схемы механизмов передвижения кранов мостового типа принципиально не отличаются. На мостовых кранах часто используют центральный привод с быстроходным или тихоходным промежуточным валом. На рис. 2. 7 показаны варианты кинематической схемы механизма передвижения мостового крана.

Схему 2.7, а, при которой приводной вал 9 имеет частоту вращения выше частоты вращения ходового колеса 7, но ниже частоты вращения вала двигателя 1, называют схемой со среднеходовым валом; схему 2. 7, б – схемой с быстроходным валом; схему 2. 8, в – схемой с индивидуальным приводом.

Индивидуальный привод ходовых тележек, хотя и имеет увеличенное количество двигателей, редукторов, тормозов, удобен при изготовлении и монтаже. Недостатком этого привода является чувствительность к неравномерности сопротивлений передвижению по правой и левой рельсовым нитям, что может приводить к перекосу и заклиниванию крана на рельсовом пути.

44

Рис. 2.7. Кинематические схемы механизмов

передвижения мостовых кранов

При центральном приводе предпочтение отдают кинематическим схемам с тихоходным или среднеходным валом как менее требовательным к точности монтажа, несмотря на увеличенную массу привода по сравнению со схемой с быстроходным валом.

На рис. 2. 8 показан сборочный чертеж механизма передвижения мостового крана с центральным приводом и тихоходным валом.

Рис. 2.8. Чертеж механизма передвижения с центральным приводом

45

Вэтом варианте механизма передвижения крана электромотор 1 фланцевого исполнения непосредственно соединен с вертикальным редуктором 2 типа ВКУ. Выходной вал 3 такого редуктора выполнен трубчатым. Внутри его размещается вал 4, передающий крутящий момент на ходовое колесо 5 с помощью шпонок 6 и 7. Передача крутящего момента на вал 8 колеса 9 осуществляется промежуточным тихоходным валом 10 с помощью жестких муфт 11

ишлицевых соединений. Валы ходовых колес опираются на роликовые сферические подшипники 12, установленные в угловых буксах 13. На вторичном валу первой ступени редуктора установлен тормозной шкив с тормозом 14.

Входовой тележке мостового крана в зависимости от его грузоподъемности может быть от1 до 4 -х колес. Причисле колес 2 и более в т ележке применяют их балансирную установку, как на рис. 2. 9. Обычно в крановых тележках используют двухребордные колеса. Правила устройства и безопасной эксплуатации грузоподъемных кранов допускают использование одноребордных колес при передвижении кранов по рельсовым путям в закрытых помещениях при скорости менее 30 м/мин.

Краны, работающие на открытом воздухе (козловые, башенные, портальные и др.), должны иметь двухребордные колеса или конструкцию ходовых тележек, как на рис. 2. 9.

Для уменьшения сопротивления движению крана по рельсам в ходовой тележке используют безребордные колеса. Чтобы исключить сход ходовой тележки с рельса, на раме 1

устанавливают ролики 2. Ролики размещают на консольно расположенных осях 3 с эксцентричными цапфами 4 для возможности регулировки зазора с между роликом и головкой рельса.

На рис. 2.10 показаны кинематические схемы ходовых тележек механизмов передвижения мостового и козлового кранов. В механизмах передвижения этих кранов применяют как унифицированные червячные редукторы с глобоидным червяком, так и специальные унифицированные трехступенчатые редукторы вертикального исполнения типа ВКУ. На этих кинематических схемах обозначены: 1 - двигатель; 2 - муфта компенсирующая; 3 - тормоз; 4 - редуктор; 5 - рама ходовой тележки; 6 - ходовое колесо; 7 - приводные зубчатые колеса ходовых колес; 8 - шестерня зубчатой передачи.

Рис. 2.9. Чертеж балансирной тележки

с безребордными колесами

46

На козловых кранах, как правило, ходовые тележки имеют индивидуальный привод.

Рис. 2.10. Кинематические схемы приводных тележек рельсовых кранов

Передача крутящего момента на ходовое колесо 6 может осуществляться непосредственно (рис. 2.10, а) или через ведущую шестерню 8 (рис. 2.10, б, 2.10, в, 2.10, г).

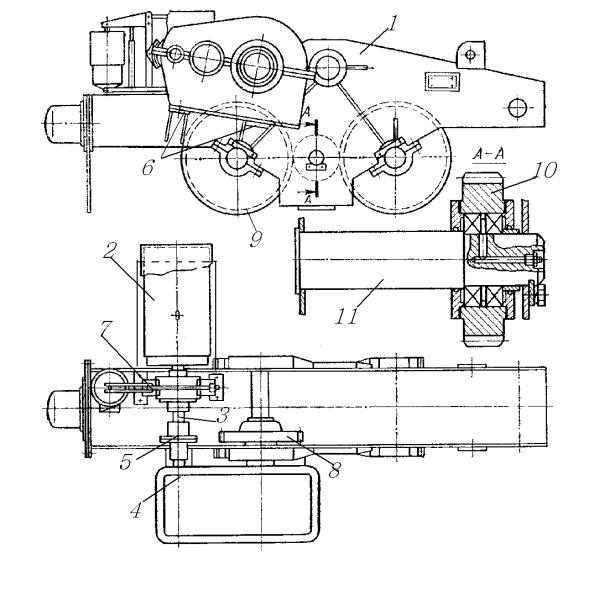

На рис. 2. 11 показан чертеж одноколесного механизма передвижения козлового крана. В этом механизме применено двухребордное колесо.

Рис. 2.11. Чертеж механизма передвижения козлового крана с редуктором типа ВКУ

Привод механизма передвижения осуществляется электродвигателем переменного тока 1. Вал двигателя соединяется зубчатой муфтой 2 с первичным валом редуктора. Наружный корпус полумуфты, установленный на валу редуктора, служит тормозным шкивом для нормально замкнутого колодочного тормоза 3 с электрогидротолкателем. Редуктор 4 трехступенчатый вертикального исполнения своим выходным валом с помощью зубчатой муфты 5 соединяется с валом 6 ходового колеса 7. Вал ходового колеса удерживается сферическими роликоподшипниками 8, установленными в корпусах 9, прикрепленных к стяжной балке опорных ног крана.

На рис. 2.12 показан вариант конструкции механизма передвижения с использованием редуктора типа Ц2. На кронштейне рамы балансирной двухколесной тележки 1 установлен

47

электродвигатель 2. Вал электродвигателя соединен промежуточным валом 3 с быстроходным валом редуктора 4 муфтами 5. Редуктор крепится к раме тележки на кронштейны 6. На промежуточном валу 3 установлен тормозной шкив колодочного тормоза 7. На тихоходном валу редуктора установлена шестерня 8, находящаяся в зацеплении с зубчатым венцом ходового колеса 9, и образует с ним открытую зубчатую передачу. Передача крутящего момента на зубчатый венец второго ходового колеса осуществляется промежуточным зубчатым колесом 10, установленным на шарикоподшипниках на оси 11. Конструкция тележки позволяет присоединять ее шарнирно как к опорной ноге козлового крана, так и к стяжной балке.

Рис. 2.12.Чертеж механизма передвижения с цилиндрическим редуктором типа Ц2

2.3. Расчет механизма передвижения крана по рельсовым путям

Расчет механизма передвижения крана ведут после выбора принципиальной кинематической схемымеханизмаи определения нагрузок, действующих на кран: сил тяжести поворотной и неповоротной частей крана, силы тяжести номинального груза, сопротивления ветра, нагрузки от уклона опорной поверхности, силы инерции при разгоне и торможении крана. Определение указанных на-

грузок ведут в соответствии с методическими указаниями [11].

48

2.3.1. Определение опорных нагрузок башенного крана

Для выбранной кинематической схемы механизма передвижения крана определяют максимальную нагрузку, действующие на опору. Для строительных свободно стоящих башенных кранов обычно закладывают четырехточечный опорный контур с симметричным расположением опорно-поворотного устройства. На рис. 2. 13 показана расчетная схема для определения максимальной нагрузки, действующей на опоры поворотного крана.

На схеме обозначены: Gн - сила тяжести неповоротной части крана; Gв – сила тяжести |

|||||||||||

всех вращающихся частей; Gгр – сила тяжести номинального груза; К – колея крана; Б – база |

|||||||||||

|

|

|

|

крана; М – эквивалентный момент; L – |

|||||||

|

|

|

|

вылет груза при максимальной грузо- |

|||||||

|

|

|

|

подъемности крана. Колею и базу обычно |

|||||||

|

|

|

|

стремятся выполнить одинаковой величи- |

|||||||

|

|

|

|

ны для обеспечения равной устойчивости |

|||||||

|

|

|

|

вдоль и поперек рельсового пути. |

|

||||||

|

|

|

|

|

|

В расчетной схеме на рис. 2.13 си- |

|||||

|

|

|

|

лы, действующие на ходовую раму крана, |

|||||||

|

|

|

|

перенесены на линию, совпадающую |

с |

||||||

|

|

|

|

осью вращения крана и проходящую че- |

|||||||

|

|

|

|

рез точку пересечения осей симметрии |

|||||||

|

|

|

|

ходовой рамы. Адекватность действия сил |

|||||||

|

|

|

|

при их новом положении достигается |

|||||||

|

|

|

|

приложением эквивалентного момента М |

|||||||

|

|

|

|

этих сил до переноса в точку О. |

|

|

|||||

|

|

|

|

|

Максимальная величина нагрузки |

на |

|||||

|

|

|

|

опору (например, на опору А) при пово- |

|||||||

|

|

|

|

роте стрелы от продольной оси |

крана на |

||||||

|

|

|

|

угол α будет при положении стрелы пе р- |

|||||||

|

|

|

|

пендикулярно линии ВD. |

|

|

|||||

|

|

|

|

|

Величину этой нагрузки можно вы- |

||||||

|

|

|

|

числить по формуле |

|

|

|

||||

Рис. 2.13. Расчетная схема определения |

|

|

|

|

|

|

|

|

|||

нагрузок на опоры крана |

|

|

|

|

|

|

|

|

|||

F |

= F |

= |

Gгр +Gв +Gн |

+ М |

cosα |

+ M |

sinα |

. |

(2.1) |

||

|

|

|

|

||||||||

А |

макс |

|

|

4 |

|

2L |

|

2K |

|

|

|

|

|

|

|

|

|

|

|

|

|||

Здесь угол α = 90º – arc tg K/Б; |

|

|

|

|

|

|

|

|

|

|

|

М – эквивалентный момент; |

М = М1 + М2 |

+ М3 ± М4 . |

|

|

(2.2) |

||||||

М1 – момент силы тяжести номинального груза; |

М1 = Gгр · (L+Н·tg θ), кН·м, |

(2.3) |

|||||||||

где Н – максимальная высота подъема номинального груза. |

|

|

|

|

|||||||

М2 – момент от составляющей силы тяжести крана при расположении его на опорной |

|||||||||||

поверхности с расчетным уклоном θ ≤ 3º для гусеничных, пневмоколесных кранов; |

|

|

|||||||||

θ ≤ 1,5º - для башенных кранов; |

|

|

|

|

|

|

|

|

|

||

|

М2 = (Gн + Gв)·sin θ·hцт, кН·м, |

|

|

(2.4) |

|||||||

где hцт - высота центра тяжести крана над опорной поверхностью.

49

М3 – момент от расчетной фронтальной ветровой нагрузки рабочего состояния принимают по результатам общего расчета крана [6,7] М3 = ΣQ Мфвр.

М4 – момент силы тяжести крана. Берется со знаком «+», если центр тяжести крана находится по одну сторону с поднимаемым грузом Q от оси вращения, и со знаком « - », если по разные стороны.

М4 = (Gн + Gв)·Хцт , кН·м. |

(2.5) |

По величине Fмакс выбирают диаметры ходовых колес Dк (табл. 2.2). Для башенных кранов следует выбирать диаметр колес не менее 40 см. Количество ходовых колес z в тележке определяется по формуле z = Fмакс /Рст , где Рст - максимальная допустимая статическая нагрузка на колесо (табл. 2.2). Диаметр колес выбирают так, чтобы z получилось близко целому числу. Фактическая максимальная нагрузка Rк на каждое колесо будет

Rкф = Fмакс / z.

2.3.2. Проверка ходовых колес на контактную прочность

В табл. 2.2 приведены максимально допустимые нагрузки на крановые колеса в зависимости от их диаметра.

Таблица 2.2

Параметры крановых колес

Диаметр до- |

Максимальная ста- |

|

Ширина |

||

рожки |

ката- |

тическая |

нагрузка |

Применяемый тип рельса с выпуклой |

плоского |

ния |

колеса |

на колесо Рст , кН |

головкой |

рельса |

|

Dк, см |

|

|

|

|

Вр, см |

20; |

25 |

От 30 до 50 |

Р24, (ГОСТ 6368) |

4; 4,5; 5 |

|

32; |

40 |

Свыше 50 до 100 |

Р43, (ГОСТ 7173), КР70, (ГОСТ 4121) |

5; 5,5; 6 |

|

40; |

50 |

=//= 100 до 200 |

Р43, Р50, (ГОСТ 7174), КР70 |

5; 6; 7 |

|

50; 56; 63 |

=//= 200 |

до 250 |

Р43, Р50, КР70, КР80, (ГОСТ4121) |

6; 6,5; 7 |

|

63; |

71 |

=//= 250 до 320 |

Р43, Р50, КР80, КР100, (ГОСТ4121) |

7; 7,5; 8 |

|

71; |

80 |

=//= 320 до 500 |

КР80, КР100 |

--- |

|

80; 90; 100 |

=//= 500 до 800 |

КР100, КР120, (ГОСТ4121) |

--- |

||

90; |

100 |

=//= 800 до 1000 |

КР120, КР140, (ГОСТ4121) |

--- |

|

Колеса (табл. П.13.1) выбранного диаметра, при взаимодействии их с соответсвующим типом рельса (табл. П.12), должны быть проверены на контактную прочность.

Напряжения σ в месте контакта обода колеса и рельса с выпуклой головкой вычисляют по формуле

σ = 7500 К Ке 3 |

|

Кд Ркф |

|

, МПа. |

(2.6) |

D2 |

|

||||

|

|

к |

|

|

|

Вэтой формуле К – коэффициент, зависящий от отношения радиуса R головки рельса

кдиаметру колеса Dк. Величину К выбирают по табл. 2.3.

50