Учебное пособие 800490

.pdf

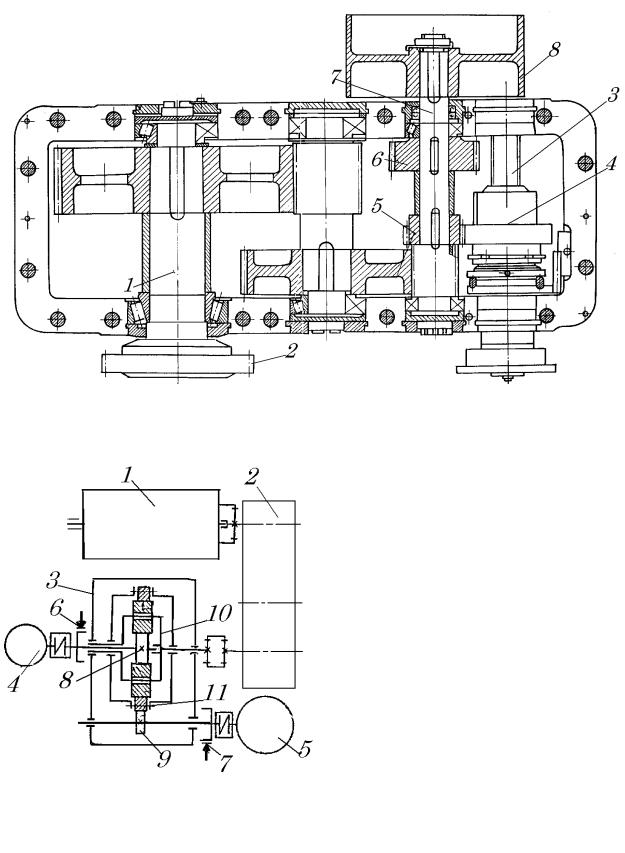

Рис. 1.10. Чертеж редуктора лебедки с переключением на две скорости

Более широкие возможности имеют лебедки с планетарными редукторами и двумя при- |

||

|

водными двигателями, которые могут рабо- |

|

|

тать как самостоятельно, так и совместно. На |

|

|

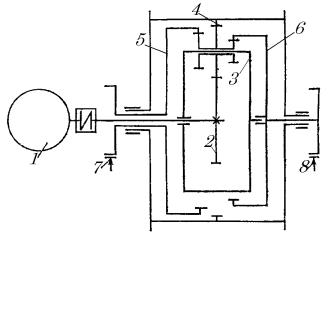

рис. 1.11 изображена кинематическая схема |

|

|

такой лебедки. Барабан 1 лебедки получает |

|

|

вращение через двухступенчатый 2 и плане- |

|

|

тарный 3 редукторы от двигателей 4 и 5. При |

|

|

остановленном двигателе 4 тормозом 6 будет |

|

|

остановлена центральная шестерня 8. Вра- |

|

|

щение от двигателя 5 будет передаваться |

|

|

шестерней 9 на водило 10 центральным ко- |

|

|

лесом 11 и далее на цилиндрический редук- |

|

|

тор 2. Барабан 1 будет вращаться с некото- |

|

|

рой скоростью n1. При остановленном двига- |

|

|

теле 5 тормозом 7 будет остановлено и цен- |

|

|

тральное колесо 11. Центральная шестерня 8 |

|

|

будет передавать вращение на водило 10 и |

|

|

далее на цилиндрический редуктор 2. В этом |

|

|

случае получаем вторую скорость вращения |

|

Рис. 1.11. Кинематическая схема |

барабана n2. При работе обоих двигателей |

|

все элементы планетарной передачи приоб- |

||

двухдвигательной лебедки |

||

ретают возможность вращения. Планетарная |

||

с планетарным редуктором |

||

передача превращается в дифференциаль- |

||

|

||

ную, и барабан лебедки получает третью скорость вращения n3. |

||

При реверсировании одного из двигателей может быть получена четвертая скорость |

||

вращения барабана n4. |

|

|

11

|

На рис. 1.12 показана кинематическая |

|

|

схема лебедки с гидравлическим приво- |

|

|

дом |

и встроенным в барабан планетар- |

|

ным редуктором. |

|

|

|

По этой схеме вращение от двигате- |

|

ля 1 передается на солнечную шестерню |

|

|

2, которая передает вращение водилу 3 с |

|

|

блоками сателлитов, находящимися в за- |

|

|

цеплении с солнечными колесами 4,5 и |

|

|

6. При остановке солнечного колеса 5 |

|

|

тормозом 7 солнечное колесо 4 с бараба- |

|

|

ном |

будет иметь одну скорость враще- |

|

ния, а при остановке колеса 6 тормозом 8 |

|

Рис. 1.12. Кинематическая схема лебедки со |

и освобождении колеса 5 – другую ско- |

|

рость. Для удержания груза барабаном |

||

встроенным в барабан планетарным редукто- |

при отключенном двигателе тормоза 7 и 8 |

|

ром |

должны быть замкнуты. |

|

|

|

Встроенные в барабан редукторы |

|

могут быть выполнены по обыкновенной |

|

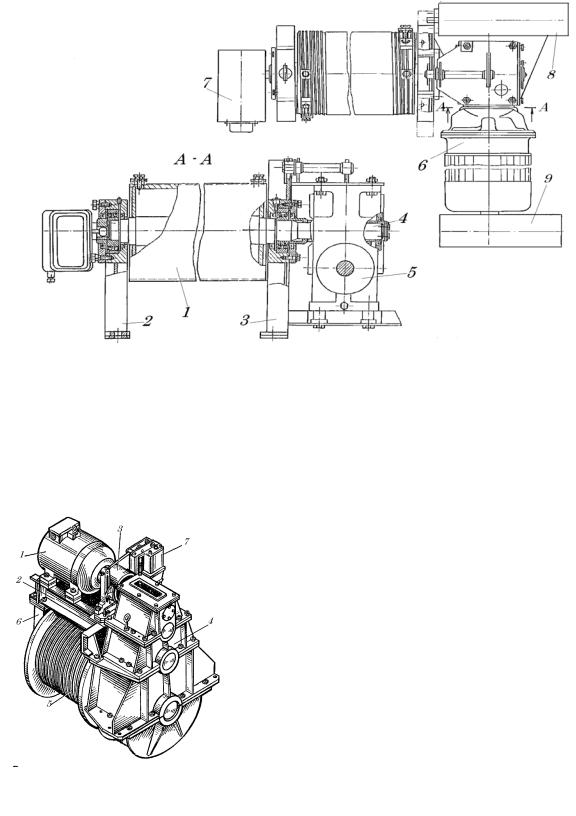

2- или 3-ступенчатой схеме или иметь планетарное исполнение. На рис. 1.13 приведен сборочный чертеж лебедки со встроенным в барабан обычным 2-ступенчатым редуктором и гидравлическим приводом.

Барабан лебедки 1 установлен на шарикоподшипниках 2 и 3 на составной трубчатой оси 4. Ось крепится к платформе крана опорами 5 и 6. Вращение от вала гидромотора 7 передается шлицевым валом 8 валу-шестерне 9, установленному на подшипниках в трубчатой оси. Вал-шестерня находится в зацеплении с зубчатым колесом 10, образуя первую ступень редуктора. Зубчатое колесо через шлицевое соединение передает вращение на вал-шестерню 11, установленный на сферических роликовых подшипниках в опорах 12, прикрепленных к трубчатой оси 4. Шестерня 11 имеет внутреннее зацепление с колесом 13, запрессованным в тело барабана. Шестерня 11 и колесо 13 образуют вторую ступень редуктора. Лебедка снабжена нормально замкнутым дисковым тормозом 14. Замыкание тормоза осуществляется пружиной сжатия 15, а размыкание – встроенным в трубчатую ось гидроцилиндром 16.

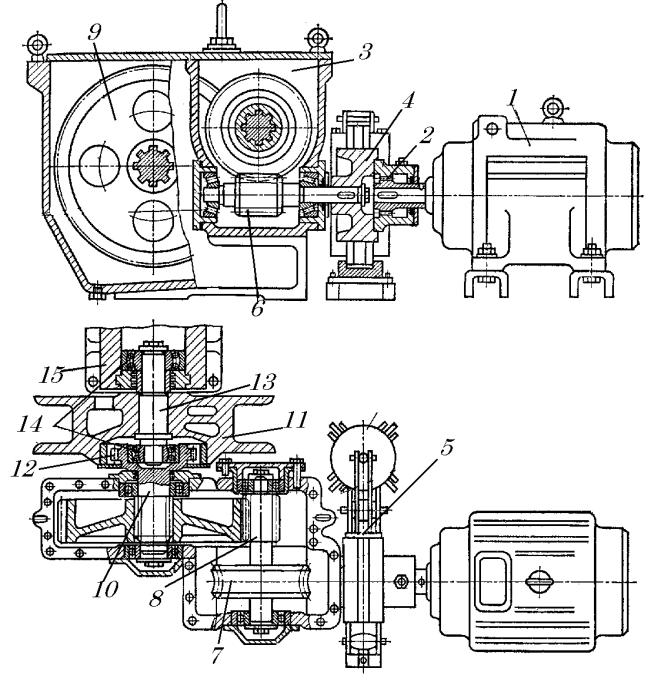

На рис. 1.14 показан чертеж гидрофицированной лебедки с гидроприводом и двухступенчатым планетарным редуктором. Барабан 1 лебедки опирается на кронштейн 2 и корпус тормоза 3. Для этого в кронштейне 2 установлен шлицевой вал 4, служащий для размещения на нем опорного подшипника 6 барабана и водила 16. Другой опорой барабана служит фланец 5, установленный во внутреннее кольцо подшипника 7, размещенного в корпусе тормоза 3. Работа такого механизма осуществляется следующим образом. Крутящий момент от гидродвигателя 8 через зубчатую муфту 9 передается на первичный вал-шестерню 10 плане-

тарного редуктора. Сателлиты 11, находясь одновременно |

в зацеплении с валом-шестерней |

и солнечным колесом 12, закрепленным внутри барабана 1, |

сообщают вращение водилу 13, |

установленному на валу-шестерне 14 второй ступени. Сателлиты 15 находятся одновременно в зацеплении с валом-шестерней 14 и вторым зубчатым венцом колеса 12, при остановленном водиле 16 обеспечивают передачу крутящего момента на колесо 12, связанное с барабаном 1.

12

Рис. 1.13. Лебедка с гидроприводом и встроенным в барабан простым

двухступенчатым редуктором

Рис. 1.14. Лебедка с гидроприводом и встроенным в барабан планетарным

двухступенчатым редуктором

13

Лебедки, спроектированные для специфических условий применения, различаются большим конструктивным разнообразием. На рис. 1.15 показана тяговая лебедка для передвижения грузовой тележки по балочной стреле башенного крана КБМ-401.

Рис. 1.15. Чертеж тележечной лебедки башенного крана КБМ-401

В этой лебедке тяговый барабан 1 опирается на стойки 2 и 3 валом 4 с помощью шариковых сферических подшипников. Вал 4 барабана имеет шлицевое окончание, которым он входит в шлицевой трубчатый тихоходный вал червячного редуктора 5 с глобоидным червяком. Привод лебедки осуществляется электродвигателем 6. На другом конце вала барабана

установлены датчики 7 для контроля положения |

грузовой тележки на балочной стреле кра- |

||

на. На лебедке установлены два тормоза 8 и 9. |

|

|

|

|

На рис. 1.16 приведен общий вид стрелоподъемной |

||

|

лебедки крана |

СКГ-40А. Лебедка имеет вертикальное |

|

|

исполнение. Двигатель 1 лебедки расположен на раме 2. |

||

|

Крутящий момент с вала двигателя через упругую вту- |

||

|

лочно-пальцевую муфту 3 передается на первичный вал |

||

|

трехступенчатого редуктора 4. Корпус редуктора выпол- |

||

|

нен четырехсекционным сварным из листов. Скрепление |

||

|

всех секций между собой болтовое. Выходной вал редук- |

||

|

тора является одной из опор барабана 5. Второй опорой |

||

|

барабана служит стойка 6, расположенная на раме 2. Ос- |

||

|

тановка барабана осуществляется колодочным нормально |

||

|

замкнутым тормозом 7. |

|

|

|

На рис. |

1.17 показан сборочный чертеж |

стрело- |

|

подъемной лебедки пневмоколесного крана |

КС-4362. |

|

Рис. 1.16. Общий вид |

Привод лебедки осуществляется от электродвигателя 1 с |

||

лебедки крана СКГ-40А |

помощью муфты 2, соединяющей его с первичным валом |

||

|

редуктора 3. На первичном валу редуктора установлен |

||

тормозной шкив 4 колодочного нормально замкнутого тормоза 5. Редуктор двухступенчатый: первую ступень образует червячная пара из цилиндрического червяка 6 и червячного колеса 7, установленного на шлицевой части вала-шестерни 8; вторую ступень образуют

14

шестерня 8 и колесо 9, имеющее шлицевое соединение с выходным валом 10 редуктора. Выходной вал служит одной из опор оси барабана 11, соединенного зубчатой муфтой 12 с валом 10. Ось 13 барабана опирается на шариковые сферические подшипники 14, установленные в гнезде вала 10 и специальной опоре 15.

Рис. 1.17. Сборочный чертеж стреловой лебедки крана КС-4362

15

1.4. Расчет механизма подъема груза

1.4.1. Исходные данные для расчета механизма подъема груза

Грузоподъемность Q, т;

скорость подъема груза Vгр, м/с (м/мин); высота подъема груза Нгр, м; суточный грузооборот П, т/сут; режим работы механизма М;

Нормативный срок службы механизма Nn, лет

Режим работы М при курсовом проектировании задается номером нагрузочного графика механизма. По нагрузочному графику определяют режим работы механизма.

На рис. 1.18 показан для примера вариант нагрузочного графика механизма подъема, который соответствует работе крюкового крана в целом.

|

|

|

Qi/Qn 1,0 |

|

|

|

0,9 |

|

|

|

Y |

|

0,8 |

|

|

|

|

|

|

|

|

|

|

0,7 |

|

|

|

|

|

0,6 |

|

|

0 |

X |

|

|

|

|

|||

0,5

0,4

0,3

0,2

0,1

|

|

|

1,0 ti/tn |

0 |

0,2 |

0,5 |

Рис. 1.18. Примерный нагрузочный график механизма подъема груза

На этом графике по оси Х обозначено относительное время работы крана с грузами, у которых относительная масса обозначена по оси Y. Относительная масса и относительное время работы приняты соответственно по номинальной грузоподъемности и нормативному сроку службы механизма.

1.4.2. Режим работы механизма

Его определяют по табл. П.1.1 настоящего пособия или по Правилам устройства и безопасной эксплуатации грузоподъемных кранов ПБ 10-382-00. Чтобы воспользоваться указанной таблицей, необходимо определить два показателя: коэффициент эквивалентного нагружения механизма Кэк и число циклов нагружений за нормативный срок его службы z. Коэффициент нагружения (эквивалентности нагрузки) определяют по формуле

|

3 |

ti |

|

|

|

Кэн = Σ |

Qi |

, |

(1.1) |

||

|

|||||

Qn |

tn |

|

|||

которая для указанного на рис. 1.18 графика будет иметь следующее содержание:

Кэн = 13 · 0,2 + 0,73 · 0,3 + 0,33· 0,5 = 0,3164.

16

Число циклов нагружения крана за нормативный срок службы можно подсчитать по

формуле

|

|

t П/ t |

|

Zнс = |

Σ |

( i сутn ) |

|

Qi |

|||

|

|

|

×nр.д. ×Nn . |

(1.2) |

|

||

|

|

|

Применительно к графику на рис. 1.18 при номинальной грузоподъемности Q = 16 т, суточном грузообороте Псут =120 т, числе рабочих дней в году 260 и нормативном сроке службы 12 лет число циклов нагружений механизма подъема будет:

Zнс = (0,2·120/16 + 0,3·120/11,2 + 0,5·120/4,8)·260·12 = 53 664.

По коэффициенту нагружения Кэн = 0,3164 и числу циклов за нормативный срок службы zнс = 53664 определяют фактический режим работы крана на пересечении строки Q3 со столбцом U2 . В приведенном выше примере такой режим работы соответствует режиму «А 3», в соответствии с которым следует выбирать нормативные коэффициенты и коэффициенты запаса при дальнейшем расчете механизма.

1.4.3. Выбор параметров полиспаста

Полиспаст кроме основной функции – снижение приложенного к барабану окружного усилия – позволяет уменьшить или даже исключить произвольное закручивание крюковой обоймы под действием упругих сил в канате. Основным параметром полиспаста является его кратность. Кратность полиспаста выбирают с учетом следующих обстоятельств. При малой кратности полиспаста приходится применять канаты большего диаметра, а это в свою очередь требует применения блоков большого диаметра, что увеличивает истирание канатов за счет увеличения инерционности блоков при пуске и торможении механизма. При большой кратности полиспаста значительно возрастает длина барабана. При выборе рациональной кратности полиспаста можно использовать следующие рекомендации: при грузоподъемности до 10 т кратность полиспаста принимаю равной iп= 2; при грузоподъемности Q до 32 т следует обеспечить усилие в канате Fк = 40 ÷ 60 кН; при грузоподъемности 32÷75 т - усилие в канате Fк = 70 ÷100 кН; при грузоподъемности более 100 т - усилие в канате 100 ÷150 кН и применять сдвоенные полиспасты. В этих рекомендациях меньшей грузоподъемности соответствует и меньшее значение диапазона усилий Fк.

Пример: при грузоподъемности 16 т можно получить ориентировочную величину для выбора кратности полиспаста:

iо = Q·g / Fк = 16·9,81/ 50 ≈ 3,14.

Назначаем кратность полиспаста как ближайшее целое число iп= 3.

1.4.4. Выбор грузоподъемного каната

В механизмах подъема груза в основном применяют канаты двойной свивки (шестиили восьмипрядные) с органическим сердечником. Предпочтение отдается канатам крестовой свивки типа ЛК-РО с временным сопротивлением разрыву материала проволок 16001800 МПа. Хотя канаты крестовой свивки обладают большей жесткостью при изгибе, чем канаты односторонней свивки, они более удобны в эксплуатации, так как не склонны к раскручиванию проволок при их обрыве или раскручиванию прядей при резке каната. Канаты односторонней свивки рекомендуется использовать при интенсивной работе механизма подъема (режимы А6 – А8). Для строительных кранов, работающих на открытом воздухе,

17

следует применять канаты из оцинкованной проволоки. Канаты, поступающие к потребителю, должны иметь сертификат, в котором должны быть обязательно указаны наружный диаметр каната dк, его разрывное усилие Fр и другие отличительные характеристики. Применение канатов, не имеющих сертификата, Правилами ПБ 10-382-00 запрещается.

Выбор конкретного типоразмера каната производится по разрывному усилию каната в целом по формуле

Fр ≥ Fф· kзап, |

(1.3) |

где Fф – фактически действующее усилие в канате;

kзап – коэффициент запаса прочности каната; его выбирают в зависимости от режима работы механизма по табл. П.1.3

Фактически действующее усилие в канате определяют по формуле

F = |

Q × g |

, кН . |

(1.4) |

ф |

iп ×ηп |

|

В этой формуле ηп – КПД полиспаста, который можно предварительно принять по табл. П.2.1. При сдвоенном полиспасте фактическое усилие в канате будет меньше в 2 раза.

В табл. П.3.1 – П.3.3 приведена выборка из стандартов некоторых типов канатов, рекомендуемых для применения в грузоподъемных и стрелоподъемных механизмах строительных кранов. Выбранный канат должен быть обозначен по форме:

Канат 27 – Г – 1 - ОЖ – Н - 1666 (170) ГОСТ 7668-92.

Здесь обозначено: канат диаметром 27 мм грузового назначения из проволоки марки 1, оцинкованного по группе ОЖ, правой крестовой свивки, нераскручивающийся, маркировочная группа по пределу прочности проволок 1666 (170 кгс/мм2). Тот же канат левой односторонней свивки, нераскручивающийся будет обозначен

Канат 27 – Г – 1 – ОЖ – Л - О – Н - 1666 (170) ГОСТ 7668-92.

ГОСТ 7668 распространяется на канаты типа ЛК-РО 6 х 36 = 216 проволок с органическим сердечником.

1.4.5. Крюковая подвеска

Для строительных кранов при большой высоте подъема груза (башенные или портальные краны) она обычно имеет нормальное исполнение (рис. 1.7, а). В такой подвеске используется нормальный грузовой крюк (типА, табл. П.4). В кранах с небольшой высотой подъема груза (стреловые самоходные краны)применяют укороченные подвески (рис. 1.7, б). В этих по д- весках применяют грузовые крюки с удлиненным цевьем (тип Б). Диаметры блоков Dбл в крюковой подвеске выбирают в зависимости от диаметра грузового каната и режима работы механизма по соотношению

Dбл = кбл · dк. |

(1.5) |

Коэффициент кбл принимают по табл. П.1.3 Конфигурация и размеры ручья блока принимают по ОСТ 24.191.05-82 (табл. П.5). Ширина и диаметр ступицы блока принимают в зависимости от размеров опорных подшипников. Блоки обычно устанавливают на шариковых подшипниках качения легкой серии – по два на каждый блок. Между подшипниками в каждом блоке устанавливают распорные кольца с проточками и радиальными отверстиями для доступа смазки к подшипникам. Ширина распорных колец 6 – 8 мм. Зазор между ступицами соседствующих блоков назначают 3 – 4 мм. Выбор подшипников при такой их компоновке в ступицах блоков производят по допустимой на них статической нагрузке С0 [9], ко-

18

торую можно принять равной усилию в грузовом канате при подъеме испытательного груза

Gисп =1,25 Fф .

Вариант компоновки подшипников в ступицах блоков, показанный на рис. 1.7,а, позволяет определить ширину ступицы блоков 4 и общую расчетную длину оси 5. Толщину δщ щек 7 крюковой подвески определяют из условий смятия металла в отверстиях для размещения оси блоков и траверсы.

δщ = |

|

1,25Gгр |

|

, |

(1.6) |

|

2 |

dт [σсм] |

|||||

где Gгр = Q·g; |

|

|

||||

|

|

|

|

|

||

dт – диаметр оси блоков (траверсы); |

|

|

|

|

||

[σсм]– допускаемые напряжения смятия материала щеки. Для стальных деталей |

крю- |

|||||

ковой обоймы [σсм]= 0,5σт. Характеристики сталей приведены в табл. П.6.

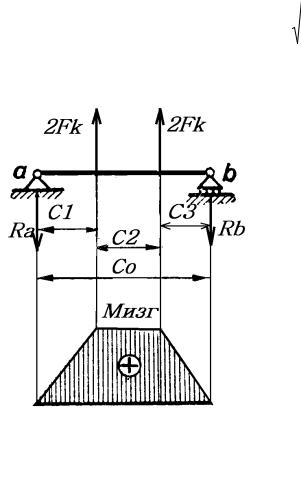

Диаметр оси блоков, соответствующий внутреннему диаметру подшипников, может не обеспечить необходимой прочности и должен быть проверен расчетом. По результатам проверочного расчета на изгибную прочность оси блоков, возможно, потребуется установить подшипники большего типоразмера. Расчетная схема оси блоков, соответствующая чертежу на рис. 1.7, а, показана на рис. 1.19. При симметричном (с1 = с3) размещении блоков на оси опорные реакции Rа и Rb равны

R |

= R |

= 2Fk (2c3 + c2 ). |

a |

b |

co |

|

|

Величина максимального изгибающего момента Мизг будет

Мизг = Rа · с1 = Rb · с3.

Минимальный диаметр dо оси блоков вычисляют по формуле

do = 3 |

|

Mизг |

|

. |

(1.7) |

|

0,1[σизг ] |

||||||

|

|

|

|

|||

Оси и траверсы крюковых подвесок кранов, работающих в умеренных климатических условиях, изготовляют из стали 45 с термообработкой на улучшение [σизг] = 0,6 σт.

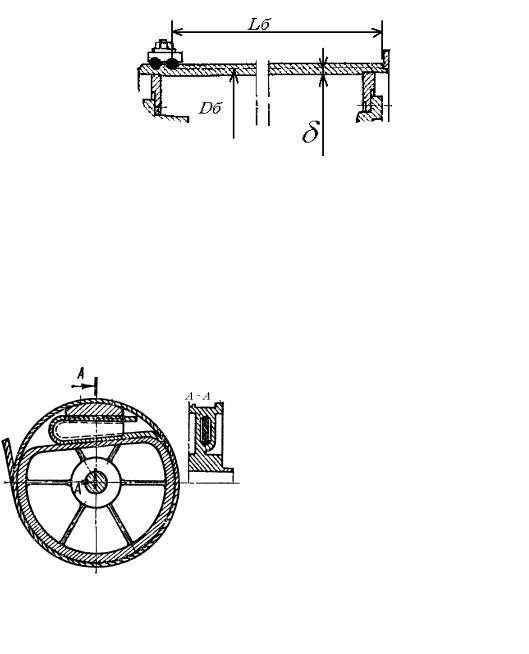

1.4.6. Определение параметров барабана

Основными (расчетными) параметрами барабана лебедки являются: наружный диаметр барабана Dб, его рабочая длина Lб, толщина стенки барабанаδ б, частота вращения барабана nб (см. рис. 1.20).

Диаметр барабана выбирается из условия обеспечения оптимальной долговечности каната. Правила ПБ 10-382-00 рекомендуют определять диаметр барабана по формуле

Dб ≥ кб · dк,, |

(1.8) |

где кб – коэффициент, принимаемый в зависимости от режима работы механизма по табл. П.1.3. Полученный

Рис. 1.19. Расчетная схема оси

блоков к рис.1.7, а

19

диаметр барабана при дальнейших расчетах должен быть уточнен после выбора передаточного числа редуктора для обеспечения заданной скорости подъема груза или по другим конструктивным причинам.

Рабочая длина барабана должна быть достаточной для размещения каната с учетом полутора запасных витков в соответствии с требованиями правил устройства и безопасной эксплуатации грузоподъемных кранов. Длина нарезной части барабана при однослойной навивке вычисляется по формуле

|

H |

i |

|

|

|

|

|

|

гр п |

|

|

|

|

Lб = |

|

+1,5 |

|

×t, мм, |

(1.9) |

|

π D |

||||||

|

|

c |

|

|

|

|

где t = dк + 1мм – шаг намотки каната на барабане; Dс - средний диаметр витка каната на барабане; Dс = Dб +dк .

Если барабан такой длины не устраивает по конструктивным соображениям или не проходит по прочности с учетом изгиба, принимают решение о многослойной навивке каната на барабан.

Рис. 1.20. Чертеж к определению расчетных параметров барабана

В этом случае общее количество витков на барабане будет

zв = |

|

H ×iп |

+1,5 |

; |

(1.10) |

||||

π (D + d |

к |

(n −1)) |

|

||||||

рабочая длина барабана |

|

с |

|

|

|

|

|

||

|

|

zв |

|

|

|

|

|

|

|

|

L |

= |

×t, мм. |

|

|

|

|||

|

|

|

|

|

|||||

|

б |

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В этих формулах n – число слоев каната на барабане.

При многослойной навивке каната барабан должен иметь реборды с обеих сторон, а крепление каната на барабане осуществляют с помощью клина, как на рис. 1. 21. Высота реборды над последним слоем навитого на барабан каната должна быть не менее 2 dк. Дл я нормальной укладки каната на барабан необходимо проверить угол α между осью каната и осью ручья направляющего блока, с которого сходит канат на барабан. Для нарезных барабанов этот угол должен быть не более 6°, для гладких – не более 1°.

При этих условиях минимальное расстояние b от оси барабана до оси вращения направляющего блока, расположенного симметрично относительно рабочей

Рис. 1.21. Чертеж крепления длины барабана, должно быть не менее

каната на барабане при многослойной навивке

20