Учебное пособие 800490

.pdf

ется направлением потока жидкости в той части обозначения золотника, которую нужно мысленно поставить на место нейтральной позиции.

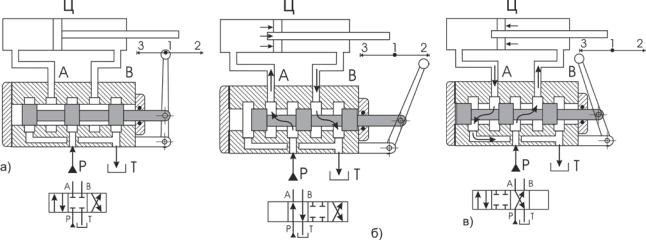

Рис. 5.19. Конструктивная и гидравлическая схемы четырехлинейного трехпозиционного гидрораспределителя при различных положениях золотника:

а - нейтральная позиция; б и в - рабочие позиции

На рис. 5.19 изображена конструктивная и гидравлическая схема четырехлинейного трехпозиционного золотника. Золотник имеет три цилиндрических пояска, а корпус – пять цилиндрических расточек. При нахождении золотника в нейтральной позиции (схема а) напорная Р, сливная Т линии и линии связи А и В с цилиндром Ц перекрыты. При перемещении золотника из нейтральной позиции вправо (схема б) напорная линия Р соединяется с поршневой полостью А цилиндра Ц и давление будет перемещать поршень вправо, а жидкость из штоковой полости В цилиндра будет вытесняться в бак Т через открывшуюся линию в распределителе. При перемещении золотника из исходной позиции влево (схема в) рабочая жидкость под давлением подводится в полость В цилиндра, а из полости А через распределитель вытесняется в бак.

Для организации управления несколькими механизмами с наибольшим КПД гидросистемы золотники объединяют в блоки, которые могут быть секционными или моноблочными. Моноблочная конструкция имеет меньшую массу, габариты и минимальные утечки, но сложнее в ремонте. Схема соединения золотником может быть параллельной, последовательной и индивидуальной.

При параллельном соединении входы всех золотников соединены с напорной линией, а их выходы – со сливной линией. При такой схеме трудно совмещать управление двумя и более механизмами, так как жидкость стремится в гидродвигатель того механизма, который имеет наименьшее внешнее сопротивление.

При последовательной схеме линия давления в гидрораспределителе соединена с напорной линией первого золотника, а его линия слива соединена с напорной линией второго золотника, у которого линия слива соединена с напорной линией третьего золотника и т.д. Линия слива последнего золотника соединена с линией слива гидрораспределителя. Такая схема позволяет совмещать управление двумя и более рабочими органами, но при этом развиваемое насосом давление будет равно сумме перепадов давлений в приводимых гидродвигателях.

При индивидуальной схеме к напорной гидролинии может быть присоединена только линия напора одного золотника. Такая схема может быть реализована лишь при последовательном выполнении операций.

111

В автомобильных кранах применяют секционные распределители с последовательным соединением золотников и проточной схемой разгрузки насоса при нейтральном расположении всех золотников. Это позволяет плавно включать механизмы без резкого повышения давления при включении и выключении золотников, реверсировать движение потока жидкости, регулировать рабочие скорости механизмов, предохранять гидросистему от перегрузок, управлять тормозами механизмов.

На кранах с гидроприводом и телескопической стрелой обычно устанавливают по три распределителя:

-для управления грузовой лебедкой и выдвижением секций стрелы;

-для управления поворотом, подъемом стрелы и совмещением потоков жидкости для увеличения скорости подъема груза;

-для управления выносными опорами и блокировкой рессор.

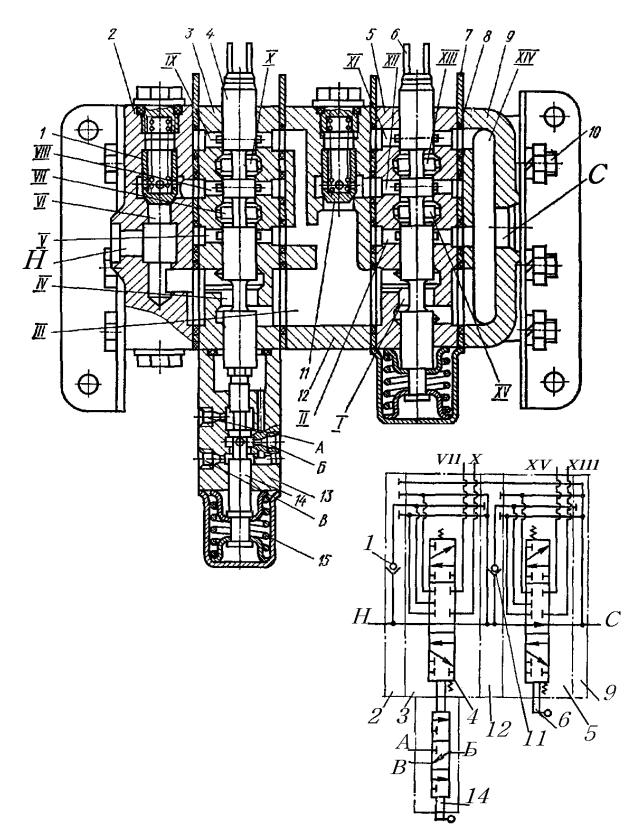

На рис. 5.20 показан чертеж и принципиальная схема гидрораспределителя для управления грузовой лебедкой и выдвижением секций стрелы. Распределитель состоит из пяти секций: напорной секции 2, рабочей секции 3 с золотником 4 управления лебедкой, промежуточной секции 12, рабочей секции 5 с золотником 6 управления телескопированием стрелы и сливной секции 9. В напорную и сливную секции встроены обратные клапаны 1 и 11. С золотником 4 жестко связан золотник 14 тормозной приставки. При нейтральном положении золотников (как на рис. 5.20) жидкость, подводимая к напорной секции через отверстие Н, по незапертым каналам секций поступает на слив в отверстие С сливной секции.

При переводе золотника 4 вниз (на гидросхеме вправо) жидкость через обратный клапан 1 и открывшиеся каналы VI и Х поступает к гидромотору грузовой лебедки. Одновременно с золотником 4 перемещается золотник 14, который соединяет каналы А и Б. Жидкость поступает в гидроцилиндр тормоза лебедки и размыкает его. Происходит подъем груза. Отработанная гидромотором жидкость через тормозной клапан (на схеме не показан) и канал VII поступает на слив. При переводе золотника вверх жидкость к гидромотору поступает через канал VII. Жидкость через соединенные отверстия А и Б поступает к гидроразмыкателю лебедки – происходит опускание груза. Отработанная жидкость из гидромотора через канал Х и 1Х поступает на слив.

Если золотник 6 поднят вверх, то жидкость через обратный клапан 11 поступает в канал ХV и штоковую полость гидроцилиндра – происходит выдвижение секций стрелы. Из поршневой полости жидкость через канал ХIII и полость 9 поступает на слив. При опускании золотника 6 вниз происходит втягивание секций стрелы.

При одновременном переводе золотников 4 и 6 в нижнее положение осуществляется совмещение подъема груза и выдвижение секций стрелы. При верхнем положении золотников совмещается опускание груза и втягивание секций стрелы. При других взаимных расположениях золотников получают соответствующие совмещения перемещения груза и секций стрелы.

Гидрораспределители для управления выносными опорами имеют конструкцию, аналогичную вышеописанной. Согласно требованиям правил устройства и безопасной эксплуатации кранов эти гидрораспределители располагают на ходовой раме и управляют ими вне кабины крановщика. Гидроцилиндры выносных опор должны быть оснащены гидрозамками.

112

Рис. 5.20. Двухсекционный трехпозиционный

гидрораспределитель и его принципиальная схема для управления лебедкой

и телескопированием стрелы крана КС - 4571

113

|

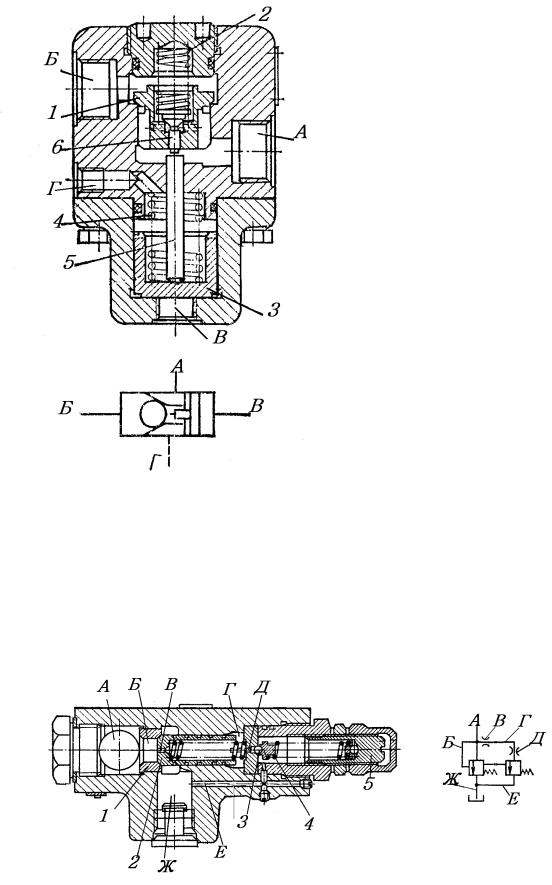

Гидрозамок (рис.5.21) является |

|||

|

аппаратом для регулирования потока |

|||

|

жидкости в гидросистеме, в которой |

|||

|

поток жидкости должен проходить в |

|||

|

обоих направлениях. |

|

|

|

|

При прямом потоке жидкости от вхо- |

|||

|

да А к выходу Б давление жидкости |

|||

|

поднимает клапан |

1, |

преодолевает |

|

|

усилие пружины 2. Обратный ток |

|||

|

жидкости запирается клапаном 1. При |

|||

|

необходимости пропустить жидкость |

|||

|

от Б к А одновременно по линии |

|||

|

управления подается часть жидкости |

|||

|

на вход В под поршень 3, который |

|||

|

преодолевает усилие пружины 4 и с |

|||

|

помощью толкателя 5 открывает сна- |

|||

|

чала малый обратный клапан 6, а за- |

|||

|

тем и основной клапан 1. Величина |

|||

|

потока жидкости |

через отверстие А |

||

|

зависит от хода поршня 4 и образую- |

|||

|

щейся при этом щели между клапаном |

|||

|

и его седлом. Утечки сбрасываются |

|||

|

через дренажный канал Г. |

|

||

|

Предохранительный |

клапан |

||

|

должен ограничивать |

превышение |

||

|

давления в гидросистеме выше номи- |

|||

|

нального. Обычно это превышение |

|||

Рис. 5. 21. Чертеж гидрозамка и его |

устанавливают не более чем на 15–20 |

|||

обозначение на гидравлической схеме |

%. Вариант конструкции предохрани- |

|||

|

тельного клапана показан на |

рис. 5. |

||

22. В этом клапане рабочая жидкость подводится в полость А и далее через канал Б в седле 1 и канал В золотника 2 в полость Г, где начинает действовать через канал Д на запорный шариковый клапан 3, поджимаемый пружиной 4. Поджатие пружины для создания требуемой силы давления на шарик обеспечивается винтом 5. При превышении давления жидкости в полости Г шариковый клапан 3 преодолевает усилие пружины 4 и пропускает жидкость из полости Г по каналу Е в сливную полость Ж.

Рис. 5.22. Чертеж предохранительного клапана и его обозначение

на гидравлической схеме

114

В полости Г давление уменьшается и давление в полости А, преодолевая усилие пружины 6, отводит золотник 2 от седла 1. Становится открытым прямой путь на слив из полости А в полость Ж для сброса превышающего давления. При достижении в полости А требуемого давления жидкости золотник 2 запира-

|

|

|

ет выход в сливную полость Ж. |

|

|

|

Обратный клапан (рис. 5. 23) используют |

|

|

|

для регулирования потока жидкости только |

|

|

|

в одном направлении. Жидкость в таком |

|

|

|

устройстве подается в канал А и, преодоле- |

|

|

|

вая усилие пружины 1, поднимает клапан 2 |

|

|

|

над седлом 3 и пропускает жидкость в канал |

|

|

|

Б к исполнительному механизму. Обратное |

|

|

|

движение жидкости невозможно, так как |

|

|

|

обратный поток будет еще сильнее прижи- |

|

|

|

мать клапан к седлу. |

|

|

|

Тормозные клапаны в гидросистеме уста- |

Рис. 5.23. Чертеж обратного клапана и его |

навливают для стабилизации скорости ра- |

||

бочего органа механизма независимо от по- |

|||

обозначение на гидравлической схеме |

путной нагрузки. |

||

равлических контурах для |

|

Тормозные клапаны устанавливают в гид- |

|

|

|

||

стабилизации |

скорости |

|

|

опускания груза, |

скорости |

|

|

опускания стрелы, скоро- |

|

|

|

сти втягивания секций те- |

|

|

|

лескопической стрелы. На |

|

|

|

рис. 5.24 изображен тор- |

|

|

|

мозной клапан с запорно- |

|

|

|

регулирующим элементом |

|

|

|

золотникового типа. Канал |

|

|

|

А гидроклапана |

соединя- |

|

|

ется с каналом |

подъема |

|

|

груза (стрелы) гидро- |

|

|

|

распределителя, а канал Б |

|

|

|

– с исполнительным меха- |

Рис. 5.24. Чертеж тормозного клапана и его обозначение |

||

низмом (гидродвигателем). |

|

на гидравлической схеме |

|

Канал В соединяется ли- |

|

|

|

нией управления с гидрораспределителем. |

Для подъема груза или стрелы рабочая жидкость |

||

поступает в канал А соответствующего тормозного клапана от гидрораспределителя и, отжав обратный клапан 2 с пружиной 1, проходит по каналу Б к гидродвигателю. При опускании груза или стрелы отработанная жидкость от гидродвигателя поступает в канал Б, но клапан 2 запирает выход в канал А на слив жидкости. Проход в канал А становится возможным только после подачи давления по линии управления в канал В. Под управляющим давлением жидкости золотник 3 перемещается и сжимает пружину 4 и открывает проход в канал А. Необходимая устойчивая скорость опускания груза или стрелы обеспечивается конфигурацией дросселирующей фаски Г золотника 3 , жиклером Д в канале В и регулировкой пружины 4 с помощью винта 5.

115

Гидроклапан «ИЛИ» служит для раз-

деления потоков рабочей жидкости, подаваемых к одному и тому же апп а- рату управления (рис. 5. 25). Рабочая жидкость может подводиться ко входу А или Б. При подаче давления на вход А шариковый клапан 1 открывает проход жидкости только в канал В, при подаче давления на вход Б шариковый клапан 2 открывает проход только в канал В. Взаимодействие гидроклапана «ИЛИ» с другими элементами гидросхемы можно проследить по принципиальной гидросхеме крана КС – 4571 (рис. 5.4, поз. 8), где этот гидроклапан используется в управлении выдвижением выносных опор. Отвод утечек осуществляется через канал Г.

Фильтры для очистки рабочей жидкости во многом определяют работоспособность и долговечность гидравлического привода грузоподъемных кранов. Самоходные строительные краны работают на открытом воздухе в условиях повышенной запыленности. Абразивные частицы (кварцевый песок, полевой шпат и др.) проникают в гидросистему через воздушный фильтр и уплотнители штоков гидроцилиндров, а также при дозаправках рабочей жидкостью и ремонте. Кроме того, рабочая жидкость в процессе эксплуатации загрязняется продуктами износа деталей гидрооборудования.

Попадая в зону трения, абразивные частицы способствуют интенсивному износу трущихся деталей и выходу из строя гидрооборудования. Наиболее подвержены воздействию абразивных частиц насосы и гидромоторы. Отсутствие или недостаточная эффективность фильтра сокращает срок службы насосов в 10—12 раз.

Самыми опасными частицами для направляющей и регулирующей гидроаппаратуры являются также частицы размером 75% (и более) зазора в прецизионных парах золотников. Для насосов и гидродвигателей наиболее опасными являются крупные частицы, так как интенсивность износа прямо пропорциональна размеру частиц.

Для очистки рабочей жидкости от механических примесей в гидроприводе машин применяют различные фильтрующие устройства (фильтры). По способу удаления механических примесей фильтры подразделяются на два класса: фильтры механического действия и фильтры силового действия. По характеру задержания абразивных частиц фильтры механического действия делятся на поверхностные и глубинные (объемные). К поверхностным фильтрам относятся сетчатые, проволочные, бумажные и тканевые, то есть такие фильтры, у которых задержание примесей происходит на поверхности фильтрующего элемента. К глубинным фильтрам относятся металлокерамические и многослойные фильтры, в которых механические примеси задерживаются в объеме фильтрующего элемента.

Процесс очистки рабочей жидкости в фильтрах силового действия основан на удалении механических примесей воздействием одного из силовых полей. В зависимости от вида силового поля фильтры делятся на гравитационные (отстойники), магнитные, электростатические, центробежные и вибрационные.

Наибольшее распространение в связи с простотой конструкции, удобством эксплуатации и возможностью многократного использования получили фильтры механического действия с сетчатыми и бумажными фильтрующими элементами. Широко применяются магнитная

116

и гравитационная фильтрации с периодическим сливом отстоя и очисткой магнитов, реже используется центробежная фильтрация. Для повышения долговечности гидрооборудования следует применять каскадную фильтрацию с использованием нескольких последовательно установленных фильтров с разными принципами очистки.

Основными параметрами фильтров являются условный проход Dу, номинальное давление Рном и номинальная тонкость фильтрации. Требования к тонкости фильтрации повышаются с увеличением номинального давления. Например, для гидроприводов с номинальным давлением 16…25 МПа тонкость фильтрации должна быть 10…25 мкм, а для гидропри-

водов с Рном 8…14 МПа — 25…40 мкм.

В гидроприводах самоходных кранов применяют в основном линейные фильтры (ОСТ 22-883-75, ТУ 22-4974-81, ТУ-22-4163-78 или ТУ 22-5530-83) с бумажными или сетчатыми фильтрующими элементами, обеспечивающими тонкость фильтрации 25 и 40 мкм.

|

Технические |

характеристики |

линейных |

фильтров |

|||

|

приведены в табл. П.19. |

|

|

|

|||

|

Унифицированные линейные фильтры обознача- |

||||||

|

ются следующим образом: первая цифра обозначает |

||||||

|

конструктивное исполнение (1 — одинарный, 2 — |

||||||

|

сдвоенный), вторая — тип фильтроэлемента (1 — бу- |

||||||

|

мажный, 2 — сетчатый), третья и четвертая цифры — |

||||||

|

условный проход, а последние две — тонкость |

||||||

|

фильтрации, буквы после цифр указывают климати- |

||||||

|

ческое исполнение по ГОСТ 15150-69. Например, |

||||||

|

линейный одинарный фильтр с бумажным фильт- |

||||||

|

роэлементом, условным проходом 32 мм, тонкостью |

||||||

|

фильтрации 40 мкм для районов с умеренным клима- |

||||||

|

том обозначается так: 1.1.32—40 У. |

|

|||||

|

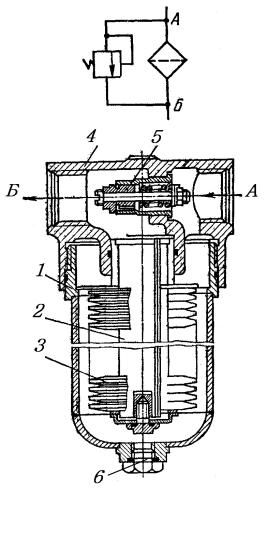

На рис. 5.26 приведена конструкция линей- |

||||||

|

ного фильтра. Фильтр состоит из корпуса 1, внутри |

||||||

|

которого расположен центральный коллектор 2 с |

||||||

|

размещенным на нем сетчатым фильтрпакетом 3. |

||||||

|

Внутри крышки 4 размещен перепускной клапан 5. |

||||||

|

Отработавшая рабочая жидкость поступает через |

||||||

|

вход А, очищается через фильтрпакет и через вы- |

||||||

|

ход Б и сливается в гидробак. |

|

|

||||

|

В процессе эксплуатации гидропривода проис- |

||||||

|

ходит загрязнение фильтроэлементов, что увеличи- |

||||||

|

вает сопротивление потоку жидкости. При значи- |

||||||

|

тельной или полной закупорке фильтроэлемента |

||||||

|

возможно разрушение его под действием давления |

||||||

Рис. 5.26. Магистральный фильтр |

жидкости |

в |

сливной, |

подпиточной или |

напорной |

||

линии. |

Переливной |

клапан |

5 срабатывает при |

||||

и его обозначение на гидросхемах |

|||||||

давлении 0,35…0,4 МПа (линия подпитки 1,0, а на- |

|||||||

порная линия 21 МПа). Жидкость, |

минуя фильтроэлемент, линию подпитки или напор- |

||||||

ную линию гидросистемы, поступает в гидробак. Переливной клапан срабатывает и при незагрязненном фильтре, когда вязкость жидкости превышает 600 -10-6 м2/с. Это происходит при низких температурах рабочей жидкости. С целью контроля давления перед фильтром необходимо устанавливать манометр на давление 1 МПа (сливная линия), 2 МПа (подпиточная линия) и 25 МПа (напорная линия), это позволит оператору своевременно осуществить замену бумажного или промывку сетчатого фильтроэлемента. Во избежание загрязнения рабочей жидкости рекомендуется промывать фильтрующие эле-

117

менты через каждые 50 часов работы, регулярно сливать осадок из фильтра через пробку 6.

Устанавливают фильтры на сливной линии перед гид робаком, а подпиточные и напорные фильтры после насоса подпитки или основного насоса. Их располаг ают в вертикальном положении стаканом вниз так, чтобы ось штуцеров была выше уровня рабочей жидкости в баке не менее чем на 50 мм. Для удобства обслуживания при замене фильтроэлементов необходимо под фильтром иметь свободное пространство не менее 150 мм.

Центральный коллектор служит для передачи рабочей жидкости с неповоротной части крана на поворотную (рис.5. 27). Коллектор состоит из корпуса 1, закрепленного на ходовой раме 2 крана так, чтобы его ось совпадала с осью вращения поворотной платформы. Корпус имеет кольцевые проточки А, Б, В, Г и осевые каналы с выходом на кольцевые проточки. На корпус надета гильза 3 с закрепленными на ней штуцерами в местах расположения проточек на корпусе. Гильза с помощью поводков связана с поворотной платформой и вращается вместе с ней. Кольцевые проточки разделены между собой резиновыми уплотнительными кольцами 4. Каналы А и Г соединены между собой и служат для отвода утечек, канал Б – сливной, канал В – напорный.

|

Гидробак служит для хранения циркули- |

|

|

рующей в гидросистеме рабочей жидкости, |

|

|

улучшения ее теплоотвода, очистки от мелких |

|

Рис. 5.27. Чертеж центрального коллектора |

взвесей и предотвращения эмульсирования. В |

|

грузоподъемных машинах к гидробакам предъ- |

||

и его обозначение на гидросхеме |

||

является ряд требований. Объем гидробака дол- |

||

|

||

|

жен быть не менее двух - трехминутной объем- |

ной подачи насосов. Бак должен сообщаться с атмосферой через пыленепроницаемый сапун. Контроль над уровнем жидкости в баке должен осуществляться по масломерному стеклу. Жидкость из бака должна забираться из верхних слоев, чтобы исключить попадание в гидросистему осадка. Уровень жидкости в баке должен составлять не более 0,8 высоты бака.

Трубопроводы гидросистем кранов выполняют из жестких и эластичных материалов. Для связи неподвижных относительно друг друга агрегатов используют стальные трубопроводы. При давлениях в гидросистеме до 4…5 МПа применяют сварные трубы, при больших давлениях применяют цельнотянутые трубы. Для линий управления и подключения контрольных приборов используют медные трубы.

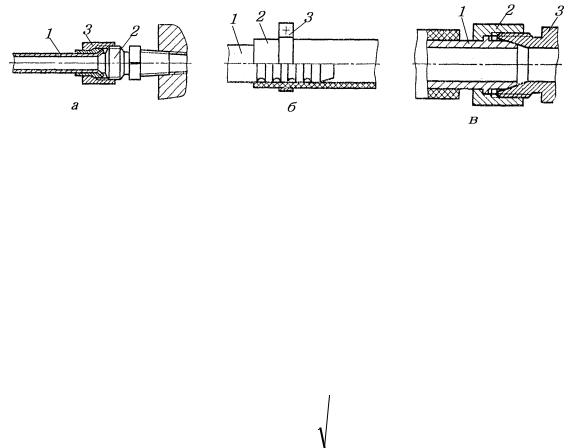

Для связи подвижных относительно друг друга агрегатов применяют эластичные трубопроводы из резинотканевых рукавов при давлениях до 1,6 МПа. При больших давлениях применяют рукава, состоящие из внутреннего, промежуточного и наружного резиновых слоев, армированных нейлоновой и стальной оплеткой в несколько слоев. Присоединение трубопроводов к агрегатам и между собой осуществляют с помощью конической резьбы или метрической. Соединение с метрической резьбы требует, как правило, применение дополнительных уплотняющих материалов (резиновых, фторопластовых прокладок, медных шайб). На рис. 5. 28 показаны варианты соединения трубопроводов: вариант а - соединение развальцованного конца трубы 1 с конусной поверхностью штуцера 2 накидной гайкой 3; вари-

118

ант б - соединение ниппельного окончания трубы 1 и эластичного рукава 2 с помощью хомута 3; вариант в - соединение шарового ниппеля 1 с коническим штуцером 2 накидной гайкой

3.

Рис. 5.28. Варианты соединения трубопроводов в гидросистемах

5.2.4. Расчет параметров гидрообъемных передач

Исходными данными для расчета простого объемного гидропривода являются: принципиальная расчетная схема, экономически обоснованное рабочее давление жидкости в гидросистеме, усилия на штоках гидроцилиндров, крутящие моменты на валах гидромоторов, скорости перемещения штоков гидроцилиндров, частоты вращения валов гидромоторов, длины гидролиний, соединяющих гидроагрегаты, граничные эксплуатационные условия.

Расчет объемного гидропривода проводится в следующем порядке. 1. Диаметр гидроцилиндра определяется из соотношения, см:

D =102 |

|

|

|

4Fшт |

|

, |

(5. 15) |

|

|

|

|

|

|

||||

ц |

|

|

|

πPнηц |

||||

|

|

|

|

|

||||

где Fшт – усилие на штоке, кН; |

|

|

|

|

|

|

|

|

Рн – номинальное давление, кПа; |

|

|

|

|

|

|

|

|

ηц – КПД гидроцилиндра (ηц = 0,95). |

|

|

|

|

|

|

|

|

Диаметр цилиндра в соответствии со стандартом принимают по табл. П.16. |

|

|||||||

2. Мощность, реализуемую гидроцилиндром, находят по формуле, кВт: |

|

|||||||

Nц = |

|

Fштυп |

, |

(5.16) |

||||

|

|

|||||||

|

|

|

|

ηц |

|

|||

где υп – скорость движения поршня, м/с. |

|

|

|

|

|

|

|

|

3. Мощность гидромотора, кВт: |

|

|

|

|

|

|

|

|

Nгм = Mгмωгм , |

(5.17) |

|||||||

|

ηгм |

|

||||||

где Мгм – |

|

|

|

м; |

|

|||

ωгм – угловая скорость вала гидромотора, рад/с; |

|

|||||||

ηгм – полный КПД гидромотора (для шестерённых ηгм = 0,85, для аксиально-поршневых

ηгм = 0,91).

119

4. Для определения подачи насоса находят сначала его мощность NН как сумму мощностей NД всех одновременно работающих гидродвигателей, приняв коэффициенты запаса по скорости КС = 1,1 … 1,3 по усилию КУ = 1,1 … 1,2:

NH = (Σ NД) KС KУ. |

(5.18) |

5. Необходимая подача насосов равна, см3 / с: |

|

Q |

= |

N |

H |

106 |

. |

(5.19) |

|

|

|

||||

H |

|

|

|

P |

|

|

|

|

|

|

|

|

Выбор типоразмеров насосов и их числа производится по необходимой подаче и принятому номинальному давлению по табл. П 17.1 – 17.6.

6. Частоту вращения насоса, обеспечивающую необходимую подачу, находят по формуле, мин-1,

n = |

60QH |

|

, |

(5.20) |

|

V Z η |

|

||||

|

он |

|

|||

|

0 |

H |

|

||

где V0 – рабочий объём насоса (подача за один оборот), см3; ηон – объёмный КПД насоса;

ZH – число насосов.

7. Тип и марку гидрораспределителя выбирают по данным табл. П.18.1 – П.18.2. 8. Для гидромотора справедливо соотношение:

Nпгм = Мгм ωгм = Qгм ∆Ргм /ηгм, |

(5.21) |

где Nпгм – приводная мощность гидромотора, кВт;

Qгм – расход рабочей жидкости, м3 /с;

Ргм – перепад давлений на входе и выходе из гидромотора, кН/м2 (кПа).

Марка гидромотора выбирается исходя из необходимых значений крутящего момента и угловой скорости исполнительного механизма, с учётом характеристик согласующего редуктора по табл. П.17.5

9. Исходя из номинального расхода и средней тонкости фильтрации выбирают фильтр по данным табл. П.19.

10. Расчёт трубопроводов состоит в определении их диаметров и потерь давления. Расчёт производится по участкам, выделяемым в гидравлической схеме. Участком считается часть гидролинии между разветвлениями, пропускающая одинаковый расход при одинаковом диаметре.

По известному расходу и расчётной средней скорости определяют диаметр трубопровода, округляют до ближайших стандартных значений в соответствии с ГОСТ 8734.

Рекомендуется выбирать скорости: для сливной магистрали – 1,4 … 2,2 м /с, для напорной – 3 … 6 м /с.

Диаметр напорной гидролинии равен

D' |

= |

|

4QH |

|

, мм; |

(5.22) |

H |

|

π υH |

|

|||

|

|

|

||||

120