- •Государственный технический

- •1. Классификация способов

- •1.1. Точечная сварка

- •1.2. Роликовая сварка

- •1.3. Рельефная сварка

- •1.4. Стыковая сварка

- •2. Образование соединений

- •2.1. Формирование соединений при точечной,

- •2.2. Формирование соединений при стыковой сварке

- •3. Основные процессы

- •3.1. Нагрев, расплавление и кристаллизация металла

- •3.1.1. Источники теплоты при сварке

- •3.1.2. Контактные сопротивления

- •3.1.3. Собственное сопротивление деталей

- •3.1.4. Общее сопротивление деталей

- •3.1.5. Температурные и электрические поля

- •3.1.6. Шунтирование тока

- •3.2. Пластическая деформация металла

- •3.3. Удаление поверхностных пленок

- •4. Сопутствующие процессы

- •4.1. Тепловое расширение металла при сварке

- •4.2. Процессы массопереноса в контакте электрод-деталь

- •4.3. Воздействие термодеформационных процессов

- •4.4. Образование остаточных напряжений

- •5. Основные дефекты, природа

- •6. Программирование процесса

- •Список рекомендуемой литературы

- •Стандарты

- •Патенты (1994 – 2008 г.)

- •Библиографический список

- •Оглавление

- •Учебное издание

- •Контактная сварка

- •3 94026 Воронеж, Московский просп., 14

3.1.4. Общее сопротивление деталей

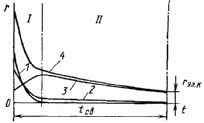

Точечная сварка. Первый период (I) характеризуется резким спадом rээ за счет снижения rдд и 2rэд, которое не компенсируется повышением 2rд за счет увеличения ρ. В течение второго периода (II) rээ практически определяется собственным сопротивлением деталей 2rд (так как rдд = 0, а 2 rэд невелико). Небольшой спад rээ определяется на этом участке увеличением площади электрических контактов (рис. 19).

Р ис.

19. Кинетика изменения электрических

сопротивлений при точечной сварке.

ис.

19. Кинетика изменения электрических

сопротивлений при точечной сварке.

В общем случае характер изменения rээ зависит от свойств металла, толщины деталей, режима сварки, формы импульса тока, размеров ядра, формы рабочей поверхности электродов и т. п.

Рис. 20. Кинетика изменения rээ в процессе рельефной сварки низкоуглеродистой стали толщиной 2+2 мм.

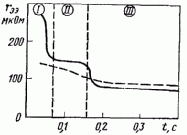

При рельефной сварке кинетика rээ в значительной мере отличается от предыдущего случая. В области I (рис. 20) происходит резкое падение сопротивления из-за быстрой деформации нагреваемого выступа. Далее в области II значение rээ стабилизируется, а затем (область III) вновь уменьшается в связи с расширением контактов при образовании ядра. На конечной стадии диаметры контактов и тепловое состояние металла стабилизируются, и rээ мало изменяется. Конечная величина rээ при этом меньше, чем при точечной сварке, за счет больших размеров контактов.

При шовной сварке герметичным швом вследствие достаточно высокой начальной температуры последующей точки заметно снижается роль rдд и 2rэд. В начале цикла уже не отмечается увеличение (максимума) rээ (2rэд), и полное сопротивление деталей монотонно уменьшается вплоть до момента выключения тока. Конечные значения rээ из-за большей площади контактов заметно меньше, чем при точечной сварке.

Стыковая сварка. Сопротивление деталей в начальной стадии оплавления значительно меньше контактного и сравнительно мало влияет на нагрев деталей. К концу оплавления скорость сближения возрастает, и благодаря увеличению при этом количества и размеров перемычек rдд уменьшается, а 2rд в результате нагрева деталей несколько возрастает. Суммарное сопротивление rээ к концу оплавления снижается (рис. 21, а), а при осадке становится равным 2rд + 2rэд. При стыковой сварке сопротивлением характер изменения rдд, rд, rэд и rээ (рис. 21, б) практически не отличается от их изменения при точечной сварке (см. рис. 19).

Рис. 21. Характер изменения электрических сопротивлений при стыковой сварке: а - сопротивлением; б - оплавлением.

3.1.5. Температурные и электрические поля

Точечная сварка. Выделение теплоты вызвано действием ряда источников. Основной источник - объемно распределенный. К второстепенным источникам следует отнести плоские источники, связанные с генерированием теплоты на соответствующих контактных сопротивлениях, а также плоский источник, обусловленный эффектом Пельтье*1.

Однако считается, что основная часть теплоты при точечной, рельефной и шовной сварке выделяется за счет действия объемно распределенного источника и доля указанных выше плоских источников в общем тепловом балансе не превышает 10 %, и обычно ими пренебрегают.

Выделяющаяся в зоне сварки энергия (Qээ) расходуется на нагрев металла до температуры плавления или ликвидуса (Q1 ≈ 20-30 % Qээ), а остальная часть передается теплопроводностью в окружающий ядро металл (Q2) и электроды (Q3). Таким образом,

Qээ= Q1 + Q2 + Q3.

Радиационным и конвективным теплообменом с поверхности деталей и электродов обычно пренебрегают. Основная часть теплоты (более 50 % Qээ) обычно отводится в электроды, что определяет отсутствие сквозного проплавления деталей. Снижение теплоотвода способствует накоплению теплоты в зоне сварки, стимулирует развитие процессов пластической деформации, что часто используется при соединении деталей разной толщины и разноименных металлов.

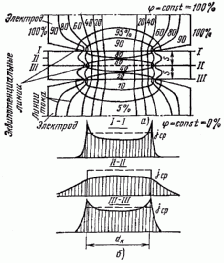

Для сварки характерно неравномерное электрическое поле, что связано с действием геометрического, температурного и магнитоэлектрического факторов.

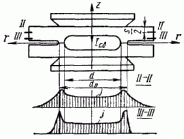

Геометрический фактор обусловлен тем, что размеры электрических контактов, как правило, намного меньше размеров деталей, а также явлением шунтирования тока. Иллюстрацией влияния геометрического фактора служат характер электрического поля в равномерно нагретых деталях при точечной сварке (рис. 22, а). Электрическое поле, характеризуемое в данном случае распределением потенциалов, симметрично относительно z.

Поле плотностей тока зависит от абсолютных значений потенциалов и электрических сопротивлений деталей и электродов. Наибольшие плотности тока (рис. 22, б) в сечениях I-I и III-III достигаются вблизи границ контактов в результате растекания тока в электродах и деталях. В сечении II-II плотность тока вблизи оси z практически постоянна и постепенно убывает за границами контакта. Неравномерность электрического поля возрастает с уменьшением отношения dк/s. Например, при dк/s = 3,3 около 25 % тока протекает вне поверхности цилиндра с основанием dк, а при dк/s = 5 лишь 15 %. Характер поля зависит также от диаметра электрода, расположения в нем охлаждающего канала.

Рис. 22. Электрическое поле при точечной сварке: а - распределение потенциалов; б - распределение плотности тока в различных сечениях без учета контактных сопротивлений

Т емпературный

фактор проявляется

в обтекании током более нагретых участков

соединения, отличающихся повышенным

сопротивлением, в условиях неравномерного

температурного поля и поля электрических

сопротивлений.

емпературный

фактор проявляется

в обтекании током более нагретых участков

соединения, отличающихся повышенным

сопротивлением, в условиях неравномерного

температурного поля и поля электрических

сопротивлений.

Это явление наглядно представляется при наличии расплавленного ядра (рис. 23), удельное электросопротивление которого в 1,5-2 раза больше, чем окружающего его твердого металла. Плотность тока в сечении II-II (z = s/2) вблизи границ ядра заметно повышается (на 25 % и более) по сравнению с рассмотренным ранее случаем равномерно нагретых деталей и снижается над ядром. Во многом аналогичная картина отмечается и в сечении III-III (z = 0). Увеличение плотности тока в области уплотняющего пояска способствует росту этого пояска по мере возрастания диаметра ядра.

Р ис.

23. Распределение плотности тока в

сечениях II-II

и

III-III

при наличии жидкого ядра

ис.

23. Распределение плотности тока в

сечениях II-II

и

III-III

при наличии жидкого ядра

Магнитоэлектрический фактор, связанный с проявлением поверхностного эффекта, эффекта близости и т. п., мало влияет на характер электрического поля, за исключением случая сварки токами повышенной частоты.

Температурное поле обычно описывается изотермами, расположенными в сечении, проходящем через ось z. В силу симметрии поля относительно оси z изотермы в сечениях, параллельных поверхностям деталей, имеют форму окружности. Металл начинает плавиться спустя некоторое время с начала импульса тока (0,3-0,5tсв). Ядро возникает в области контакта деталь - деталь, где достигается наибольшая плотность тока и в меньшей степени сказывается теплообмен с электродами. По мере прохождения тока ядро растет в направлении осей z и r. Максимальная температура в ядре лишь на 15-20 % превышает температуру ликвидуса сплава. Температура в контакте электрод-деталь достигает максимального значения к концу импульса и составляет в среднем 400-500 °С (для сталей, алюминиевых сплавов) и повышается с ростом темпа сварки. Градиенты температур в условиях шовной и особенно точечной сварки очень велики и могут достигать по оси z, например, при сварке сталей малой толщины, 100 000 °С/см. Температурное поле является крайне нестационарным, так как скорость нагрева очень большая - до 200 000 °С/с, особенно при сварке малых толщин импульсами небольшой длительности.

Скорости охлаждения металла соизмеримы со скоростями нагрева. Так, при точечной сварке деталей толщиной 1-4 мм уже через 0,02-0,08 с ядро полностью кристаллизуется. В течение этого времени часть теплоты распространяется в глубь деталей, нагревая околошовную зону.

На характер температурного поля оказывает влияние параметры режима, размеры и форма электродов, свойства электродных материалов. В общем случае температурное поле при точечной сварке описывается уравнением теплопроводности Фурье.

В зависимости от роли процессов тепловыделения и теплоотвода различают жесткие и мягкие режимы сварки.

Жесткий режим характеризуется кратковременным мощным импульсом тока, когда tсв < 0,02s (с) при сварке деталей толщиной 1-4 мм. Температурное поле в этом случае определяется преимущественно тепловыделением: изотерма температуры ликвидуса имеет при этом в сечении форму, близкую к прямоугольнику, углы которого вытянуты в сторону областей с повышенной плотностью тока (к периферии контактов), a Q2 + Q3 ≤ 20 % Qээ. Жесткий режим характеризуется высокими скоростями нагрева и охлаждения. При этом обычно увеличивается склонность к образованию выплеска, и для его предотвращения повышают сварочное усилие.

Мягкие режимы характерны значительной длительностью протекания тока (tсв > 0,1s) относительно малой, силы. При этом происходит значительный теплообмен внутри деталей и с электродами (Q2+Q3 ≥ 80 % Qээ). Изотерма температуры ликвидуса имеет в сечении форму овала или эллипса. Скорость нагрева и охлаждения, а также величина Fсв меньше, чем на жестких режимах.

Стыковая сварка сопротивлением. Контактное сопротивление оказывает решающее влияние на нагрев деталей в зоне сварки. В общем балансе теплоты доля теплоты, выделяемой на контактном сопротивлении между деталями, не превышает 10 - 15 %. Однако она выделяется на узкой приконтактной зоне за небольшой промежуток времени и вызывает быстрое повышение в ней температуры, которая сохраняется и после исчезновения rдд до конца цикла сварки, так как эта зона нагрета сильнее других участков. Интенсивность тепловыделения в контакте определяется начальным давлением, которое для сталей обычно не превышает 15-30 МПа. При снижении давления интенсивность тепловыделения возрастает, но ухудшается равномерность нагрева по сечению. Неравномерность, нагрева деталей связана со случайным расположением участков контактирования и является серьезным недостатком процесса сварки сопротивлением. Неравномерность нагрева возрастает с увеличением сечения и особенно сильно проявляется при сварке деталей с развитым сечением.

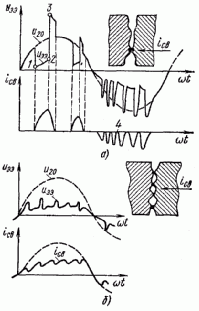

Нагрев при сварке сопротивлением можно рассматривать как наложение двух процессов: 1) нагрева (до температуры Т1) бесконтактного стержня теплотой, равномерно выделяемой на собственном сопротивлении по всей его длине; 2) дополнительного нагрева (до температуры Т2) теплотой, выделяемой в стыке и распространяющейся в стороны от него (рис. 24).

Рис. 24. Распределение температуры при стыковой сварке сопротивлением

Стыковая сварка оплавлением. Основная технологическая роль оплавления заключается в нагреве деталей до образования на торцах слоя расплавленного металла, а также соответствующего распределения температур в околошовной зоне для проведения последующей осадки с целью удаления расплава и оксидов. Это достигается оплавлением (при сварке непрерывным оплавлением) или в сочетании с предварительным подогревом (при сварке оплавлением с подогревом).

Нагрев при оплавлении в основном происходит за счет теплоты, выделяющейся в контактном сопротивлении rдд, которое определяется перемычками расплавленного металла, находящимися в искровом промежутке. Доля теплоты, выделяемой в собственном сопротивлении деталей 2rд вследствие относительно малой средней плотности тока, невелика и обычно не учитывается в тепловых расчетах.

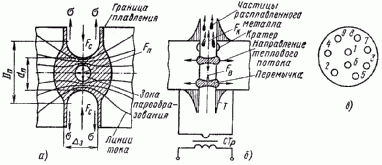

Механизм нагрева при оплавлении обычно представляют следующим образом. При сближении деталей при включенном напряжении и малом давлении между твердыми или жидкими локальными участками поверхности торцов образуются электрические контакты. Нагрев контактов происходит током, который вызывает их быстрое плавление и образование перемычек из жидкого металла (рис. 25). Перемычки быстро разрушаются. Длительность существования перемычек обычно не превышает 0,001-0,005 с. Форма и размеры перемычек определяются действием двух основных противоположно направленных сил (рис. 25, а): сил от поверхностного натяжения σ, стремящихся при сближении деталей уменьшить зазор Δз, увеличить диаметр перемычки dn, и электромагнитных сил Fc (пропорциональных квадрату сварочного тока), стремящихся сжать и разорвать перемычку. Сжатие перемычки вызывает увеличение в ней плотности тока и скорость нагрева. При достаточно большой плотности тока (например, ~ 3000 А/мм2, при оплавлении низкоуглеродистой стали) металл в центре перемычки переходит в парообразное состояние и вызывает ее взрывообразное разрушение от сил Fп. Давление паров в момент взрыва достигает 10-20 МПа, а температура 6000-8000 °С. Расплавленный металл выбрасывается из зазора в виде искр (со скоростями, превышающими 60 м/с), что ведет к укорачиванию деталей.

Перемычки в стадии их формирования до момента разрушения служат источниками нагрева (за счет теплопроводности) металла околошовной зоны. С увеличением времени существования перемычек градиент температуры нагрева деталей снижается, и наоборот. Разрушение перемычек и выброс нагретого металла за пределы искрового промежутка рассматривают как потерю накопленной тепловой энергии. Разрушение перемычек сопровождается образованием на торцах углублений - кратеров. С увеличением размера перемычек соответственно увеличиваются размеры кратеров: рельеф поверхности торцов ухудшается.

Рис. 25. Схемы расположения перемычек ленного металла при оплавлении: а - действующие на перемычку силы σ и Fc; б - смещение перемычек под действием сил Fв и Fк; в - последовательность образования перемычек на торце детали

В некоторых случаях при высоких значениях напряжения во вторичном контуре u20, малой длительности существования перемычек, небольшой работы выхода электронов и большой индуктивности контура машины в качестве дополнительного источника теплоты (кроме перемычек) могут становиться дуговые разряды, которые нагревают металл до более высоких температур. Они возникают в периоды полного размыкания торцов. При этом запасенная в магнитном поле энергия вызывает перенапряжение, пробой и возбуждение дуги. Возникновение следующей перемычки шунтирует дугу, и она гаснет. При сварке деталей (небольших сечений) из алюминиевых сплавов до 50 % тепловой энергии при оплавлении приходится на долю дуговых разрядов. Роль этих разрядов с увеличением сечения алюминиевых деталей, а также при сварке сталей и других металлов с большим значением работы выхода электронов снижается.

Между одновременно существующими перемычками, как между проводниками с током одинакового направления, действуют электромагнитные силы Fв (рис. 25, б), стремящиеся их сблизить и объединить. Однако из-за быстрого разрушения перемычек этот процесс обычно не успевает завершиться.

Силы Fк, вызванные взаимодействием тока в перемычках с магнитным полем сварочной машины, способствуют их перемещению в искровом промежутке и выталкиванию из сварочного контура.

Обычно в начале оплавления распределение температуры на оплавленных торцах неравномерно, причем степень неравномерности по мере нагрева уменьшается (рис. 26). Хотя расплавленные участки появляются уже в начале оплавления, средняя температура на торцах растет постепенно до тех пор, пока их поверхности не покроются более или менее равномерным слоем расплавленного металла. Это обеспечивается при установившемся процессе оплавления, когда перемычки последовательно; и многократно с большой частотой возникают по всей площади торцов деталей.

Рис. 26. Схема распределения температуры при сварке оплавлением: а - в начальной стадии процесса; б - в конечной стадии процесса

Для процесса оплавления характерны высокие локальные плотности тока в перемычках и малая средняя плотность тока, отнесенная ко всему сечению деталей.

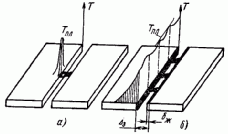

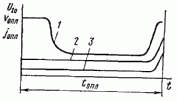

Оплавление сопровождается характерными электрическими процессами (рис. 27). При сближении торцов и образовании одного контакта (рис. 27, а) напряжение u20 снижается до uээ (точка 1). При увеличении тока iсв напряжение uээ = rээiсв несколько возрастает, а затем при взрыве перемычки (точка 2), за счет запасенной в магнитном поле машины энергии, резко увеличивается (точка 3), превышая u20. Расход накопленной энергии сопровождается снижением напряжения до значения u20 и плавным спадом до нуля. При возникновении очередного единичного контакта процесс повторяется. Обычно при оплавлении за полупериод (0,01 с) наблюдается 4-7 пульсаций тока. При этом если ток снижается до нуля (точка 4), на кривой uээ возникают пульсации напряжения, значения которых часто превышают u20. Такой механизм соответствует режиму образования и разрушения одиночных перемычек. Если ток не достигает нулевого значения (рис. 27, б), пульсации напряжения снижаются. Это указывает на одновременное существование нескольких параллельных перемычек и на неодновременное, их разрушение.

При оплавлении деталей больших сечений образуются контакты площадью 1000 мм2 и более. Длительность их существования может достигать нескольких полупериодов тока промышленной частоты. Разрушение таких контактов происходит в основном в результате их местного плавления, при котором жидкий металл под действием электромагнитных сил выдавливается в зазор и кристаллизуется, и лишь небольшая часть металла выбрасывается в результате взрыва. При уменьшении зазора развивается вторичное плавление металла, закристаллизовавшегося в зазоре в процессе местного плавления контакта.

Одним из главных параметров режима стыковой сварки оплавлением является скорость оплавления vопл. Она оказывает решающее влияние на температурное поле, равномерность распределения температур (рис. 28), рельеф поверхности торцов, степень окисления металла торцов, качество сварного соединения.

Р ис.

27. Электрические процессы при оплавлении

(машина однофазная переменного тока):

а

- одиночные

перемычки; б

- несколько одновременно существующих

перемычек

ис.

27. Электрические процессы при оплавлении

(машина однофазная переменного тока):

а

- одиночные

перемычки; б

- несколько одновременно существующих

перемычек

При оплавлении на одну и ту же величину увеличение средней скорости приводит к сужению зоны нагрева деталей и увеличению градиента температур, уменьшению времени существования перемычек и более равномерному нагреву торцов деталей вследствие их более интенсивного оплавления. В то же время повышение скорости приводит к увеличению размера перемычек и кратеров (к ухудшению рельефа поверхности торцов). При снижении скорости увеличивается длительность существования перемычек и глубина прогрева деталей, а градиент температуры снижается. Размеры перемычек уменьшаются, а рельеф поверхности улучшается. Однако нагрев торцов становится менее равномерным.

Оплавление с малой скоростью используется при сварке толстостенных изделий, когда необходимо получить наиболее широкую зону нагрева торцов.

Для конкретных условий сварки существует некоторая оптимальная средняя скорость оплавления, которая обеспечивает наилучшие показатели качества соединений. Так, например, чем больше активность металла к образованию оксидов и взаимодействию с атмосферными газами, тем выше должна быть скорость оплавления.

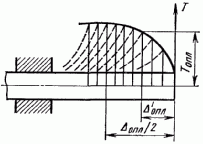

При некоторой постоянной скорости vопл, которая зависит от теплофизических свойств свариваемых металлов и условий оплавления, достаточно каждую деталь оплавить на величину Δопл, чтобы приблизиться к квазистационарному состоянию, при котором на торцах образуется слой расплавленного металла, и дальнейшее оплавление мало изменяет температурное поле (рис. 28).

Рис. 28. Схема распределения вдоль свариваемых деталей средней по сечению температуры при непрерывном оплавлении

Для устойчивого равномерного оплавления мгновенная скорость сближения деталей vсбл должна соответствовать мгновенной скорости оплавления vопл (скорости фактического укорочения). При vсбл >> vопл зазор Δз уменьшится, а диаметр перемычек увеличится настолько, что их разрушение станет невозможным, произойдет короткое замыкание деталей, и оплавление прекратится. При vсбл << vопл образование и разрушение перемычек сопровождается увеличением зазора Δз и перерывом процесса оплавления.

При оплавлении для сближения деталей в стадии нагрева используют как «жесткие» программы, так и «нежесткие», зависящие от изменения каких-либо параметров процесса сварки. Распространение получили преимущественно заранее заданные жесткие программы перемещения подвижной плиты машины.

Для того чтобы начать оплавление холодных деталей и устойчиво его поддерживать, сближение оплавляемых деталей должно идти с постепенно возрастающей скоростью. Для этого часто применяют параболический закон сближения деталей, при котором скорость линейно возрастает со временем: vопл = kt. С увеличением ускорения k растет градиент температуры у торцов и сужается зона нагрева.

При оплавлении часто используют другие законы увеличения скорости, отличные от линейного. Они позволяют получить высокую интенсивность оплавления в конце процесса при более медленном нарастании скорости в начале оплавления, что повышает его устойчивость. Вне зависимости от программы изменения скорости ее увеличение всегда повышает градиент температуры на торце и сужает зону нагрева.

При сварке непрерывным оплавлением деталей больших сечений часто применяют ступенчатое или плавное изменение скорости. Вместо жестких программ скорость сближения деталей связывают с параметрами, оказывающими влияние на устойчивость оплавления и на общее качество сварного соединения, например, на такие, как напряжение uээ сварочный ток iсв и его частота пульсации fп температура торцов деталей Т и др.

На устойчивость процесса оплавления оказывают влияние: эффект саморегулирования, запас электрической мощности машин, предварительный подогрев деталей перед оплавлением, геометрия соединений, локальная интенсивность процесса, род тока (переменный или постоянный) и другие факторы.

Интенсификация нагрева металла при оплавлении. При сварке средних сечений в большинстве случаев ведут сварку непрерывным оплавлением (до 5000 мм2) или оплавлением с предварительным подогревом (до 10000 мм2). В первом случае целесообразно вести процесс при минимальном напряжении u20, однако, достаточном для устойчивого оплавления. При этом увеличивается время пребывания перемычек в искровом промежутке, больше расплавленного металла остается на торцах, соответственно увеличивается доля теплоты, идущей на непосредственный нагрев деталей и глубина прогрева деталей. Однако такой процесс при сварке больших сечений связан с увеличением времени сварки, припуска на оплавление и недостаточно устойчив.

Предварительный подогрев облегчает возбуждение оплавления, однако при больших сечениях (как и при сварке сопротивлением) не обеспечивает равномерности нагрева торцов, а также требует чрезмерно высокой электрической мощности.

Поэтому для сварки больших сечений (свыше 10000 мм2) применяют специальные способы интенсификации нагрева: программное регулирование напряжения и импульсное оплавление.

При программном регулировании для возбуждения оплавления напряжение u20 вначале увеличивают (в течение 0,1tопл). Повышение u20 ускоряет разрушение перемычек и сужает зону нагрева. По мере прогрева деталей и стабилизации оплавления u20 снижают и поддерживают постоянным (в течение 0,7tопл). В конце оплавления, перед осадкой u20 снова кратковременно увеличивают для повышения локальной устойчивости процесса (рис. 29). Управлять напряжением удобно путем фазового регулирования источника тока.

Рис. 29. Программа изменения вторичного напряжения u20 (1), скорости оплавления vопл (2) и плотности тока jопл (3)

При программном регулировании напряжения и скорости в 3-5 раз снижается потребляемая мощность и в 1,5-2 раза время сварки.

При импульсном оплавлении на основное поступательное движение, которое совершает подвижная плита сварочной машины, накладывается дополнительное колебание (с частотой fк = 3÷45 Гц и амплитудой Ак = 0,14-0,8 мм). Это вызывает периодическое высокоскоростное изменение зазора между деталями (рис. 30). В стадии уменьшения зазора идут процессы частичного оплавления и разрушения преимущественно мелких перемычек, а также одновременно нагрев, деформация и увеличение площади другой части контактов, которая была нагрета до температуры, близкой к температуре плавления. В стадии увеличения зазора эти контакты механически разрушаются и лишь частично оплавляются вследствие большой скорости увеличения зазора. При таком режиме увеличивается время существования в зазоре нагретого металла и снижаются потери, связанные с плавлением и разрушением перемычек. Импульсное оплавление по сравнению с непрерывным можно осуществлять при более низких напряжениях u20; при этом на 10-15 % повышается температура в околошовной зоне, в 3-4 раза сокращается время оплавления, в 2-2,5 раза снижается расход электроэнергии и в 3-4 раза припуск на оплавление.

Рис. 30. Импульсное оплавление: а - стадия уменьшения зазора (1 - жидкая перемычка; 2 - деформируемый контакт) б - стадия увеличения зазора (3 - механическое разрушение контакта); в - осциллограмма сварочного тока iсв и перемещение sn подвижной плиты. Стрелками показано движение: ---- поступательное, — колебательное