- •Государственный технический

- •1. Классификация способов

- •1.1. Точечная сварка

- •1.2. Роликовая сварка

- •1.3. Рельефная сварка

- •1.4. Стыковая сварка

- •2. Образование соединений

- •2.1. Формирование соединений при точечной,

- •2.2. Формирование соединений при стыковой сварке

- •3. Основные процессы

- •3.1. Нагрев, расплавление и кристаллизация металла

- •3.1.1. Источники теплоты при сварке

- •3.1.2. Контактные сопротивления

- •3.1.3. Собственное сопротивление деталей

- •3.1.4. Общее сопротивление деталей

- •3.1.5. Температурные и электрические поля

- •3.1.6. Шунтирование тока

- •3.2. Пластическая деформация металла

- •3.3. Удаление поверхностных пленок

- •4. Сопутствующие процессы

- •4.1. Тепловое расширение металла при сварке

- •4.2. Процессы массопереноса в контакте электрод-деталь

- •4.3. Воздействие термодеформационных процессов

- •4.4. Образование остаточных напряжений

- •5. Основные дефекты, природа

- •6. Программирование процесса

- •Список рекомендуемой литературы

- •Стандарты

- •Патенты (1994 – 2008 г.)

- •Библиографический список

- •Оглавление

- •Учебное издание

- •Контактная сварка

- •3 94026 Воронеж, Московский просп., 14

3.1.3. Собственное сопротивление деталей

Собственное сопротивление - сопротивление, распределенное определенным образом в объеме деталей. На этом сопротивлении при прохождении через него электрического тока выделяется основное количество теплоты.

Точечная сварка. При расчете тепловых процессов удобно рассматривать сопротивление деталей в конце нагрева деталей (горячее состояние контакта). Для упрощения расчета 2rдд (при сварке двух деталей одинаковой толщины) используют условную схему термодеформационного состояния металла зоны сварки. В частности, учитывая, что в контакте электрод-деталь dк = dэ, а в контакте деталь-деталь dк = dп и то, что dэ мало отличается dп. Принимают также, что rэд и rдд равны нулю и Sф = Sк.

Рассматриваемое сопротивление (каждой детали rд) представляют как сумму сопротивлений двух условных пластин 1 и 2 одинаковой толщины, каждая из которых нагрета до некоторой средней температуры Т1 и Т2 (при сварке деталей из низкоуглеродистых сталей - 1200 и 1500 °С, а для алюминиевых сплавов - 450 и 630 °С соответственно) (рис. 16). Тогда искомое сопротивление определяется следующей формулой:

2rдд=Акрs(ρ1 + ρ2)/(πdэ2/4).

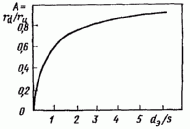

Удельные электросопротивления деталей ρ1 и ρ2 зависят от рода металла, вида его термомеханической обработки и температуры. Коэффициент кр учитывает неравномерность нагрева деталей (для сталей кр = 0,85, для алюминиевых и магниевых сплавов 0,9). Коэффициент А равен отношению rд /rц (rц - электрическое сопротивление цилиндрического столбика металла длиной s и диаметром dэ). За счет шунтирования тока в массу детали rд всегда меньше r, а коэффициент А < 1. Кроме того, А зависит от отношения dэ/s (рис. 17). При сварке деталей толщиной 0,8 - 3 мм А ≈ 0,8.

d/2δ

Рис.

16. Схема расчета электрического

сопротивления к концу цикла сварки

Рис.

17. Зависимость коэффициента А

от

отношения dэ/s

Рис

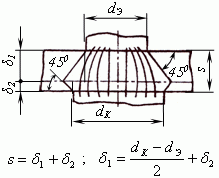

Е сли

исходить из предположения о неодинаковых

размерах контакта (рис. 18), к

концу сварки ток к каждой детали будет

подводиться через площадки с диаметрами

dк

и dэ.

Для определения сечения

объема, в котором находится поле линий

тока, из концов диаметров проводятся

прямые под углом 45°. При этом деталь

условно разбивается на две пластинки

неравной толщины δ1

и δ2.

сли

исходить из предположения о неодинаковых

размерах контакта (рис. 18), к

концу сварки ток к каждой детали будет

подводиться через площадки с диаметрами

dк

и dэ.

Для определения сечения

объема, в котором находится поле линий

тока, из концов диаметров проводятся

прямые под углом 45°. При этом деталь

условно разбивается на две пластинки

неравной толщины δ1

и δ2.

Рис.18. Схема поля тока для расчета сопротивления детали с неодинаковыми размерами контактов

Собственное сопротивление пластинки толщиной δ1+ δ2, неравномерно нагретой в условиях точечной сварки с контактами неодинакового размера, можно приближенно рассчитать как полусумму сопротивлений двух пластинок толщиной 2δ1 и 2δ2, зажатых соответственно между равными электродами dк и dэ:

,

,

где A1 и А2 - коэффициенты, зависящие соответственно от соотношений dэ/2δ1 и dк/2δ2, учитывающие, что фактическое сопротивление детали меньше сопротивления цилиндра металла, зажатого между электродами диаметром dк и dэ, определяются по графику, представленному на рис. 17; ρ1 и ρ2 - удельные электрические сопротивления при температурах T1 и Т2 соответственно для пластинок δ1 и δ2 (при сварке стали к концу процесса T1 = 1200 0С (0,8Тпл) и Т2 = 1530 0С (Тпл)); k – коэффициент, учитывающий неравномерность нагрева пластинок толщиной δ1 и δ2. При сварке большинства сплавов k ≈ 0,85.

Для стали dк = dэ + as (мм), где s - толщина более тонкой детали, мм; а - коэффициент, зависящий от усилия сжатия электродов. При сварке на «жестких» режимах а = 1,5 ÷ 1,7; на «мягких» - 1,0.

Стыковая сварка. rд зависит от удельного электросопротивления ρт, установочной длины (вылета) l0 и площади сечения S детали

2rд = kn ρт l0/S,

где kn - коэффициент поверхностного эффекта (заметно растет до температуры ферромагнитного превращения и при сварке деталей из углеродистой стали диаметром более 25 мм); ρт определяется для средней температуры нагретых деталей.