- •Государственный технический

- •1. Классификация способов

- •1.1. Точечная сварка

- •1.2. Роликовая сварка

- •1.3. Рельефная сварка

- •1.4. Стыковая сварка

- •2. Образование соединений

- •2.1. Формирование соединений при точечной,

- •2.2. Формирование соединений при стыковой сварке

- •3. Основные процессы

- •3.1. Нагрев, расплавление и кристаллизация металла

- •3.1.1. Источники теплоты при сварке

- •3.1.2. Контактные сопротивления

- •3.1.3. Собственное сопротивление деталей

- •3.1.4. Общее сопротивление деталей

- •3.1.5. Температурные и электрические поля

- •3.1.6. Шунтирование тока

- •3.2. Пластическая деформация металла

- •3.3. Удаление поверхностных пленок

- •4. Сопутствующие процессы

- •4.1. Тепловое расширение металла при сварке

- •4.2. Процессы массопереноса в контакте электрод-деталь

- •4.3. Воздействие термодеформационных процессов

- •4.4. Образование остаточных напряжений

- •5. Основные дефекты, природа

- •6. Программирование процесса

- •Список рекомендуемой литературы

- •Стандарты

- •Патенты (1994 – 2008 г.)

- •Библиографический список

- •Оглавление

- •Учебное издание

- •Контактная сварка

- •3 94026 Воронеж, Московский просп., 14

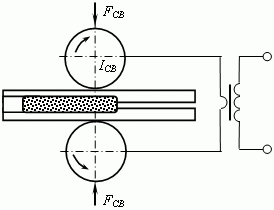

1.2. Роликовая сварка

Роликовая (шовная) сварка – способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек. Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов - роликов (рис. 3). Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором паузы между импульсами тока и скорости вращения роликов. При сварке без перекрытия шов практически не отличается от ряда точек (шва), полученных при точечной сварке. Известны некоторые разновидности шовной сварки – односторонняя, многошовная, шовно-стыковая.

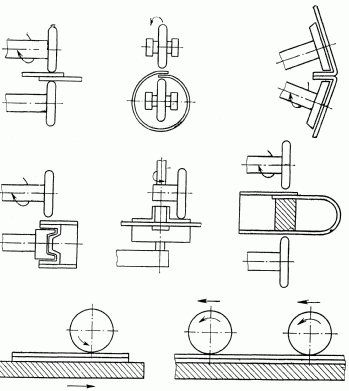

Р азнообразные

виды шовной сварки, встречаемые на

практике, в основном различаются способом

подвода сварочного тока (односторонний

или двусторонний) и расположением

роликов относительно свариваемых

деталей (рис. 4). Двусторонняя шовная

сварка аналогична точечной двусторонней

(рис. 4, а-е).

Вместо одного из

роликов может быть применена оправка,

плотно контактирующая е внутренней

деталью (рис. 4, г).

Для сварки неподвижных деталей кольцевым

швом на плоскости используется

верхний ролик, который вращается вокруг

своей оси, а также вокруг оси шва (рис.

4, д).

Нижняя деталь

контактирует с электродом, имеющим

форму чашки. Иногда свариваемые детали

устанавливают на медную шину, при

этом подвод тока может быть двусторонний

или односторонний. При сварке на шине

возможны варианты подвижной (рис. 4, ж)

и неподвижной шин,

когда два ролика, к которым подведен

ток, вращаются вокруг своих осей и

катятся по деталям (рис. 4, з).

азнообразные

виды шовной сварки, встречаемые на

практике, в основном различаются способом

подвода сварочного тока (односторонний

или двусторонний) и расположением

роликов относительно свариваемых

деталей (рис. 4). Двусторонняя шовная

сварка аналогична точечной двусторонней

(рис. 4, а-е).

Вместо одного из

роликов может быть применена оправка,

плотно контактирующая е внутренней

деталью (рис. 4, г).

Для сварки неподвижных деталей кольцевым

швом на плоскости используется

верхний ролик, который вращается вокруг

своей оси, а также вокруг оси шва (рис.

4, д).

Нижняя деталь

контактирует с электродом, имеющим

форму чашки. Иногда свариваемые детали

устанавливают на медную шину, при

этом подвод тока может быть двусторонний

или односторонний. При сварке на шине

возможны варианты подвижной (рис. 4, ж)

и неподвижной шин,

когда два ролика, к которым подведен

ток, вращаются вокруг своих осей и

катятся по деталям (рис. 4, з).

Рис. 3. Роликовая (шовная) контактная сварка

В зависимости от того, вращаются ролики непрерывно при сварке шва или останавливаются на время прохождения сварочного тока, различают непрерывную и шаговую сварку. Шаговая сварка отличается относительно небольшой производительностью, однако при этой сварке уменьшаются скорость износа рабочей поверхности роликов и вероятность образования дефектов шва (трещин, раковин) по сравнению с непрерывной сваркой, когда прохождение сварочного тока и кристаллизация литого ядра осуществляются при вращающихся роликах.

Рис. 4. Способы шовной сварки

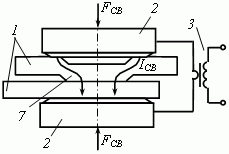

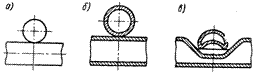

1.3. Рельефная сварка

Рельефная сварка – одна из

разновидностей точечной сварки. При

этом на поверхности одной из деталей

предварительно формируют искусственный

или естественный

выступ – рельеф 7 (рис.

5), который ограничивает начальную

площадь контакта деталей, в результате

чего при сварке в этой зоне повышается

плотность тока и скорость тепловыделения.

При нагреве рельеф постепенно

деформируется; на определенной стадии

процесса сварки формируется ядро 4,

как при обычной точечной сварке. Часто

на поверхности детали выполняют несколько

рельефов или один протяженный выступ

замкнутой формы, например, в виде кольца.

После прохождения сварочного тока

получают одновременно несколько точек

или непрерывный плотный шов (контурная

рельефная с варка).

варка).

Рис. 5. Рельефная сварка

При рельефной сварке, в отличие от точечной, положение, форма и площадь контакта между деталями определяется положением рельефов или формой самих участков деталей, подлежащих сварке, а не положением сварочных электродов.

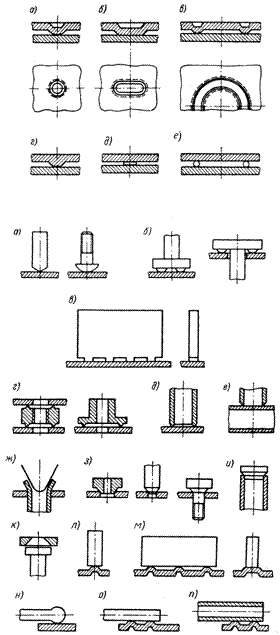

Существует много разновидностей рельефной сварки (рис. 6). Наиболее распространенной является сварка листовых соединений внахлестку, осуществляемая с помощью рельефов различной конфигурации. Чаще всего применяют сферические рельефы (рис. 6, а), с помощью которых образуются соединения, имеющие в плане круглую форму. Сварку осуществляют по одному или по нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяют продолговатые рельефы (рис. 6, б). Их применение особенно целесообразно при сварке деталей с малой шириной нахлестки. Во многих случаях для соединения деталей используют кольцевые и прямоугольные рельефы (рис. 6, в), позволяющие получать не только прочные, но и прочноплотные

Рис. 6. Типы

соединений при рельефной сварке листов

внахлестку

Рис. 7. Типы

соединений при рельефной сварке втавр

( герметичные)

соединения. Сварку по кольцевым и

прямоугольным рельефам применяют обычно

при необходимости герметизации небольшого

объема, расположенного между двумя

деталями.

герметичные)

соединения. Сварку по кольцевым и

прямоугольным рельефам применяют обычно

при необходимости герметизации небольшого

объема, расположенного между двумя

деталями.

Рис. 8. Типы соединений при рельефной сварке вкрест

При сварке нахлесточных соединений рельефы чаще всего формируют холодной штамповкой. При этом на обратной стороне детали образуется незаполненная полость (лунка) (рис. 6, а, б, в). При применении местного контактного нагрева или при изготовлении малогабаритных деталей холодной высадкой возможно образование рельефов без лунки (рис. 6, г). Такие рельефы обладают большей жесткостью; поэтому их применение особенно целесообразно при сварке деталей малой толщины и деталей из особо пластичных металлов и сплавов. Хорошие результаты могут быть получены при использовании вместо рельефов промежуточных вставок - концентраторов (рис. 6, д). Этот способ целесообразен при сварке деталей большой толщины и в случаях, когда образование рельефов штамповкой и высадкой затруднено. При сварке по концентраторам сварные соединения можно легировать. Для этого следует изготавливать концентраторы из сплавов специального состава.

Другой широко распространенной разновидностью рельефной сварки является Т-образная сварка или сварка втавр. При Т-образной сварке одна из деталей приваривается своей торцовой поверхностью к поверхности другой детали. Таким образом можно приваривать стержни, листы, трубы, а также сваривать трубы или стержни друг с другом (рис. 7). На привариваемых торцах деталей механической обработкой или высадкой изготавливают компактные (рис. 7, а, б, в) или кольцевые (рис. 7, г, д, е) рельефы. В последнем случае, так же как и при сварке листов внахлестку с применением кольцевых рельефов, можно получить герметичные соединения. Герметичные соединения формируются также при вваривании деталей в отверстие листа или трубы (сварка «острой гранью»). Кольцевой контакт образуется при этом между внутренней кромкой отверстия и скосом на наружной поверхности детали, образованном в результате развальцовки детали (рис. 7, ж) или ее механической обработки (рис. 7, з, и). Возможно и обратное сочетание: острая кромка на наружной поверхности детали и скос на внутренней поверхности отверстия (рис. 7, к). Наконец приварка втавр стержней и листов к листу может осуществляться с помощью рельефов, выштампованных на поверхности листа (рис. 7, л, м).

Разновидностью Т-образной сварки можно считать также приварку стержней и труб боковой поверхностью к плоскости листа. Различные варианты выполнения такого соединения показаны на рис. 7, н, о, п.

Третьей весьма распространенной разновидностью рельефной сварки является сварка крестообразных соединений из стержней труб и проволок или сварка вкрест. Рельеф в этом случае образуется естественной формой самих свариваемых участков деталей (рис. 8). В литературе этот процесс нередко относят к точечной уварке. Такую классификацию нельзя признать правильной, так как расположение, форма и площадь контакта между деталями при сварке вкрест определяются не сварочными электродами, что характерно для точечной сварки, а формой поверхности самих свариваемых деталей.

Некоторые авторы рассматривают образование стыковых соединений стержней и труб с подготовленными на их торцах рельефами так же, как разновидность рельефной сварки. Разновидностью рельефной сварки считают также приварку стержней и труб к плоскости методом оплавления.

Рельефную сварку с успехом применяют для соединения деталей из низкоуглеродистой, углеродистой, низколегированной и легированной сталей. В связи с отрицательным влиянием на качество соединений низкой жесткости рельефов рельефную сварку значительно реже применяют для соединения деталей из алюминиевых, медных и других сплавов, обладающих повышенными пластическими свойствами.

Для рельефной сварки характерны следующие основные преимущества.

1. Возможность одновременной сварки в нескольких местах. Число одновременно свариваемых соединений ограничивается в большинстве случаев лишь технологическими возможностями применяемого оборудования: сварочным током, усилием электродов, размерами электродных плит. На деталях из тонких стальных листов сваривают до 15 - 20 рельефов одновременно. Возможность одновременной сварки большого числа рельефов исключает необходимость перемещения деталей для постановки следующих точек, благодаря чему механизация вспомогательных операций при рельефной сварке осуществляется легче, чем при точечной. Производительность труда при рельефной сварке соизмерима с производительностью труда при точечной сварке на многоэлектродных машинах.

2. Высокая гибкость и маневренность процесса. На рельефной машине, не прибегая к сложной переналадке можно сваривать узлы с различным числом и расположением точек. В этом благоприятное отличие рельефной сварки от точечной сварки на многоэлектродных машинах. Кроме того, соединения при рельефной сварке могут быть расположены более часто, чем это возможно при сварке на многоэлектродных машинах, где минимальное расстояние между точками ограничивается размерами сварочных трансформаторов, приводов сжатия электродов и т. д.

3. Меньший, чем при точечной сварке, износ электродов. При рельефной сварке применяют электроды с плоской рабочей поверхностью, размеры которой, как правило, превосходят размеры литого ядра сварного соединения. Поэтому плотность тока в контакте электрод-деталь невелика и износ электродов незначителен. Еще более важным является то, что качество соединений при рельефной сварке в значительно меньшей степени зависит от состояния электродов, чем при точечной, где размеры рабочей поверхности электродов являются одним из параметров процесса. Это создает условия для повышения при рельефной сварке стабильности результатов и снижения брака. Помимо этого, обеспечивается экономия в затратах труда и времени из-за отсутствия необходимости в частой заправке и смене электродов.

4. Минимальное расстояние соединений от кромок деталей. Рельефной сваркой можно соединять малогабаритные изделия и изделия с малыми отбортовками, точечная сварка которых была бы невозможна из-за неизбежных выплесков.

5. Повышенная стабильность прочностных свойств соединений. При рельефной сварке листов внахлестку на начальной стадии процесса формируются соединения в твердой фазе, обладающие высокими и стабильными прочностными характеристиками. Высокая прочность соединений в твердой фазе стабилизирует прочностные результаты при рельефной сварке в условиях возможной нестабильности воспроизведения параметров режима. При случайном изменении сварочного тока или усилия электродов снижение прочности соединений при рельефной сварке будет менее значительным, чем при точечной. Даже в случае нарушений процесса, приводящих к отсутствию литой зоны и к полной потере прочности точечно-сварных соединений, соединения, выполненные рельефной сваркой, обладают прочностью, составляющей 60 - 70 % от номинала.

6. Возможность сварки без зачистки поверхности горячекатаной стали и стали, покрытой ржавчиной.

7. Хороший внешний вид соединений, отсутствие на поверхности деталей вмятин от электродов. Расположение точек заранее определяется местом штамповки рельефов.

Перечисленные преимущества - это преимущества рельефной сварки в сравнении с точечной. Однако рельефная сварка может применяться и там, где точечная или другие виды контактной сварки вообще невозможны. Это относится ко всем разновидностям рельефной Т-образной сварки. Т-образная сварка обычно заменяет дуговую сварку, клепку, пайку и другие малопроизводительные и трудоемкие процессы. Экономическая эффективность рельефной сварки взамен перечисленных операций может быть особенно значительной.

Вместе с тем, применение рельефной сварки требует во многих случаях ряда дополнительных расходов, и, прежде всего расходов, связанных с изготовлением рельефов. Для их снижения штамповка (высадка) рельефов должна по возможности совмещаться со штамповкой (высадкой) изделия в целом. Стоимость электродной и другой технологической оснастки и приспособлений при рельефной сварке обычно так же выше, чем при точечной. Поэтому наибольший экономический эффект рельефная сварка дает при массовом производстве однотипных деталей.