- •Государственный технический

- •1. Классификация способов

- •1.1. Точечная сварка

- •1.2. Роликовая сварка

- •1.3. Рельефная сварка

- •1.4. Стыковая сварка

- •2. Образование соединений

- •2.1. Формирование соединений при точечной,

- •2.2. Формирование соединений при стыковой сварке

- •3. Основные процессы

- •3.1. Нагрев, расплавление и кристаллизация металла

- •3.1.1. Источники теплоты при сварке

- •3.1.2. Контактные сопротивления

- •3.1.3. Собственное сопротивление деталей

- •3.1.4. Общее сопротивление деталей

- •3.1.5. Температурные и электрические поля

- •3.1.6. Шунтирование тока

- •3.2. Пластическая деформация металла

- •3.3. Удаление поверхностных пленок

- •4. Сопутствующие процессы

- •4.1. Тепловое расширение металла при сварке

- •4.2. Процессы массопереноса в контакте электрод-деталь

- •4.3. Воздействие термодеформационных процессов

- •4.4. Образование остаточных напряжений

- •5. Основные дефекты, природа

- •6. Программирование процесса

- •Список рекомендуемой литературы

- •Стандарты

- •Патенты (1994 – 2008 г.)

- •Библиографический список

- •Оглавление

- •Учебное издание

- •Контактная сварка

- •3 94026 Воронеж, Московский просп., 14

5. Основные дефекты, природа

ИХ ОБРАЗОВАНИЯ И МЕРЫ

ПРЕДУПРЕЖДЕНИЯ

Точечная, шовная и рельефная сварка.

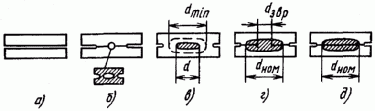

Непровар - наиболее опасный и трудновыявляемый дефект, при котором зона взаимного расплавления меньше требуемой в чертеже изделия. Непровар может проявляться в виде полного отсутствия (рис. 41, а) или уменьшения (рис. 41, в) литого ядра, а также при частичном или полном сохранении оксидной пленки или плакирующего слоя в контакте деталь-деталь (рис. 41, г, д). Наиболее опасен непровар, в котором образуется соединение в твердом состоянии (рис. 41, б) по микрорельефам поверхности. Такое соединение трудно выявить, оно может выдержать иногда относительно большие статические срезывающие нагрузки и хрупко разрушиться при небольших напряжениях отрыва и знакопеременных нагрузках.

Рис. 41. Виды непроваров: а - полное отсутствие соединения; б - образование связей по отдельным микрорельефам; в - малый размер ядра; г - недостаточный размер зоны взаимного расплавления; д - полное отсутствие зоны взаимного расплавления

Общая причина непровара - изменение параметров режима сварки (снижение iсв, tсв, увеличение Fсв и dэ), а также других технологических факторов (малые нахлестка, расстояние между точками, большие зазоры), приводящие к снижению плотности тока (тепловыделения).

При шовной сварке отмечается постепенное снижение плотности тока и размеров литой зоны после сварки нескольких первых точек из-за накопления теплоты и снижения сопротивления пластической деформации металла. Это обстоятельство следует учитывать при выборе режима шовной сварки.

Выплеск - это выброс части расплавленного металла из зоны сварки (рис. 42). Выплески, разделяют на наружные (из области контакта электрод - деталь), внутренние (между деталями), начальные и конечные. Наружные выплёск ухудшают внешний вид изделий и снижают стойкость электродов. Отрываясь от детали, выплески могут приводить к засорению магистралей и агрегатов. Кроме того, внутренние выплески часто препятствуют дальнейшему росту ядра вследствие повышенного растекания тока и охлаждения металла. Конечные выплески часто сопровождаются образованием трещин, раковин и глубоких вмятин.

Рис. 42. Виды выплесков: а - наружный; б - начальный внутренний; в - конечный внутренний; г - конечный наружный при односторонней сварке

Общая причина появления этого дефекта состоит в отставании скорости деформации от скорости нагрева. Например, начальные выплески объясняются перегревом отдельных участков (локальных контактов) относительно малой площади из-за перекоса электродов, плохой подготовки поверхности. При сварке металлов с малым сопротивлением деформации выплески не характерны (алюминиевые и магниевые сплавы). Вероятность появления их возрастает при использовании жестких режимов сварки и небольших усилий. Образование конечного внутреннего выплеска связано с раскрытием зазора, вызванного тепловым расширением металла, потерей герметичности соединения и выбросом жидкого металла, находящегося под высоким давлением (рис. 42, в). Этот вид выплеска образуется при условии: Fсв < Fя, dп dя. При соблюдении неравенства Fсв > Fя и dп > dя выплески маловероятны.

Склонность к появлению конечного внутреннего выплеска можно оценить, используя коэффициент кв, который представляет собой отношение критического dкp и минимально допустимого dmin диаметров ядер:

кв = dкp/dmin.

Величина dкp - это максимальный диаметр ядра, который удается получить без выплеска за счет увеличения iсв (при Fcв = const и tсв = const). Величина кв зависит от режима сварки и формы импульса сварочного тока. Для увеличения кв (уменьшения σд) лучше использовать мягкие режимы, предварительный подогрев отдельным или модулированным импульсом, униполярные импульсы низкочастотных машин и машин постоянного тока, режимы, близкие к полнофазному на машинах переменного тока.

Помимо этого предупредить раскрытие зазора и конечный выплеск удается путем повышения усилия на 15-20 % на конечной стадии цикла нагрева, размещения между деталями ленты или плакирующего слоя из пластичного металла. Почти полностью исключить его можно при обжатии металла вокруг электрода, что особенно важно при сварке деталей неравных толщин для некоторых свариваемых металлов и из разноименных металлов.

В стадии охлаждения часты случаи образования несплошностей в литом металле сварного шва: наружные и внутренние трещины, раковины (рис. 43). Образование несплошностей наиболее часто наблюдается при сварке деталей толщиной свыше 1 мм из сплавов с широким интервалом кристаллизации. Как показали исследования, трещины являются горячими и образуются преимущественно в температурном интервале хрупкости.

Н ехватка

металла при кристаллизации ядра без

внешнего давления приводит к

образованию рассеянных или сосредоточенных

несплошностей (раковин). В связи с высоким

начальным давлением в ядре и большой

скоростью охлаждения образование

значительной пористости маловероятно.

ехватка

металла при кристаллизации ядра без

внешнего давления приводит к

образованию рассеянных или сосредоточенных

несплошностей (раковин). В связи с высоким

начальным давлением в ядре и большой

скоростью охлаждения образование

значительной пористости маловероятно.

Рис. 43. Несплошности в зоне сварки: а - расположение дефектов; б - схема рентгенограммы сварной точки; 1 - внутренние трещины; 2 - раковина; 3 - наружные трещины; 4 - «усы»

Усадка кристаллизующего металла, например, в радиальном или окружном направлениях вызывает объемную деформацию εм = σм/Ем, где σм - напряжение, действующее в выбранном направлении усадки; Ем - модуль упругости металла. Если считать, что деформация границ охлаждаемого металла ограничена, то возникнут напряжения

σм = Ем αт ср(Ткр - Тк),

где αт ср - средний коэффициент усадки металла в твердом состоянии; Ткр - температура кристаллизации; Тк - температура после охлаждения.

Очевидно, что если σм > σв (где σв - временное сопротивление металла при растяжении), то произойдет образование горячей трещины.

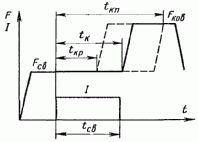

Когда пластическая деформация, вызванная действием Fсв или перемещением границ зерен металла, скомпенсируется, тогда σм < σв, и горячая трещина не образуется. Таким образом, предупреждение образования горячих трещин и раковин связано с уменьшением растягивающих напряжений. Основным способом снижения растягивающих напряжений и предупреждения образования несплошностей в зоне сварки является применение ковочного усилия. При выборе Fков и tк следует учитывать теплофизические и механические свойства металла, толщину деталей, режим сварки, форму импульса тока. Большие скорости кристаллизации, например, при сварке металлов с высокой теплопроводностью, вызывают необходимость увеличения Fков и уменьшения tк. С ростом толщины деталей Fков и tк возрастают. Переход к более жестким режимам (уменьшение tсв) приводит к повышению Fков и снижению tк.

При выборе tк следует учитывать, что при сварке на конденсаторных машинах нагрев зоны сварки продолжается после максимума сварочного тока.

Приложение Fков должно совпадать с началом кристаллизации металла. Усилие должно сохраняться до полного охлаждения зоны сварки (рис. 44). При так называемой ранней ковке и соответствующем времени tк р из-за повышения степени деформации и снижения плотности тока могут возникнуть непровары, кроме того, увеличится глубина вмятин и зазор между деталями. Если Fков будет приложено после частичной или полной кристаллизации («поздняя» ковка при tк п), сопротивление деформации металла будет велико и образуются несплошности.

Рис. 44. Циклограмма времени приложения ковочного усилия

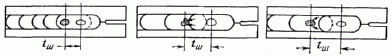

При шовной сварке деталей толщиной 2-3 мм кристаллизация металла может частично или полностью происходить без внешнего давления, так как ролик уже переместился на шаг. При этом преимущественно образуются трещины, расположенные перпендикулярно к оси z.

При сварке последующей точки в зависимости от шага возможны следующие способы устранения дефектов (рис. 45): переплав металла предыдущей точки (при малом шаге или перекрытии более 50 %), заполнение несплошностей жидким металлом (при большем шаге или перекрытии ~50 %) или заполнение этой несплошности нагретым металлом в результате его пластической деформации (большой шаг - перекрытие 30-40 %).

Рис. 45. Схема залечивания несплошности в предыдущей точке при шовной сварке (залеченная несплошность заштрихована): а - перекрытие более 50 % (переплав); б - перекрытие 50 % (залечивание расплавленным металлом); в - перекрытие менее 50 % (залечивание пластически деформируемым металлом)

Кроме несплошностей усадочного происхождения вблизи пояска, в околошовной зоне часто обнаруживаются структурные неоднородности - участки, заполненные металлом, как правило, с повышенным содержанием легирующих элементов (см. рис. 43). Эти участки принято называть «усами». Природа их образования недостаточно ясна. Их количество увеличивается при сварке малопластичных сплавов с широким интервалом кристаллизации при мягких режимах и перегреве околошовной зоны. Их иногда квалифицируют как дефекты. Однако влияния усов на прочность и пластичность сварных соединений не отмечалось.

Снижение коррозионной стойкости соединений. Этот дефект возникает в результате переноса части электродного металла на поверхность вмятины и может вызвать усиленную коррозию в этой части соединения, особенно на сплавах, чувствительных коррозии в контакте с электроположительными элементами, например, алюминиевых и магниевых сплавах в контакте с медью. Этот дефект называется в практике контактной сварки «загрязнением» поверхности деталей. При сварке металлов с покрытиями часть этого покрытия, в частности цинка при соединении оцинкованных сталей, может отрываться от основного металла, обнажая его, что также приводит к ухудшению коррозионной стойкости.

Скорость массопереноса по мере постановки ряда точек возрастает, так как на поверхность электрода переходит свариваемый металл и это вызывает снижение его теплопроводности и электропроводимости. Следствием подобного изменения свойств является увеличение температуры в контакте с деталями как за счет повышения тепловыделения, так и снижения теплоотвода (эффект теплового экранирования). Это явление приводит к росту объема расплавленного металла (глубины проплавления), что часто сопровождается образованием трещин, выходящих на поверхность деталей, и выплесков.

Таким образом, на определенной стадии процесса возникает необходимость периодической зачистки рабочей поверхности электродов для удаления продуктов взаимодействия, что снижает производительность процесса сварки. Момент зачистки (критическое число сварных точек nкр) обычно соответствует глубине проплавления 80-90 % и зависит от свойств металла и состояния поверхности деталей и режима сварки. В качестве электрического параметра для оценки состояния поверхности электрода может служить сопротивление rэд.

Заметное снижение коррозионной стойкости соединений в основном характерно для химически активных металлов - сплавов на основе магния, алюминия, никеля, покрытий из алюминия и цинка. Например, при точечной сварке сплавов магния nкр обычно составляет 10-15 точек, алюминиевых сплавов 70-100 точек, оцинкованных сталей 300-500 точек. При сварке сталей, где стойкость электродов определяется преимущественно деформацией рабочей поверхности электрода, снижением плотности тока и размеров соединений (диаметра ядра), nкр достигает 12-15 тыс. точек. При шовной сварке процессы массопереноса из-за повышения температуры в контакте ускоряются. Например, при соединении магниевых сплавов рабочую поверхность роликов необходимо зачищать уже через один-два оборота.

Для уменьшения вероятности снижения коррозионной стойкости соединений следует принимать меры к торможению процессов массопереноса. К таким технологическим мероприятиям можно отнести следующее.

1. Тщательная подготовка поверхности деталей перед сваркой, желательно химическим способом, для удаления продуктов, содержащих влагу и способствующих вторичному окислению поверхности электродов.

Использование жестких режимов, сокращающих пребывание металла при повышенных температурах.

Применение предварительного обжатия деталей перед сваркой.

Нанесение на поверхность деталей барьерных веществ (минеральных масел), препятствующих массопереносу (схватыванию) и вторичному окислению электродов.

Интенсивное охлаждение электродов и роликов водой и в ряде случаев жидкими газами; использование электродных материалов с высокой теплопроводностью, например, технической меди точечной сварке магниевых сплавов.

6. Удаление продуктов массопереноса с поверхности соединений после сварки путем зачистки ее металлическими щетками.

Неблагоприятные изменения структуры металла сварного соединения. Термодеформационный цикл сварки в зависимости от свойств конкретного металла может вызывать образование гаммы неблагоприятных структур в шве и околошовной зоне сварного соединения.

Однако роль этих изменений в большинстве случаев относительно невелика из-за концентрации напряжений у границы шва, а также малой ширины зоны термического влияния и незавершенности процесса структурных изменений вследствие кратковременности нагрева.

Стыковая сварка.

При оптимальных режимах соединения, выполненные сваркой оплавлением, по прочности и пластичности близки к основному металлу. При сварке сопротивлением большинстве случаев не удается добиться полного удаления оксидов из стыка. Поэтому оценочные показатели таких соединений (особенно по пластичности) ниже, чем у основного металла.

Непровар - полное или частичное отсутствие металлической связи из-за оставшейся невыдавленной из стыка оксидной пленки, а также из-за отсутствия образования общих пограничных зерен металла, несмотря на удаление оксидов. Непровар снижает пластичность и прочность соединения.

Вероятность образования непровара возрастает при сварке легированных сталей и сплавов, содержащих элементы, образующие тугоплавкие оксиды, которые в момент осадки находятся в твердом состоянии и по тем или другим причинам остались в соединении.

Причина непровара при отсутствии оксидов - недостаточный нагрев торцов. В изломах таких холодных стыков наблюдается хрупкое межзеренное разрушение.

Параметры режима оплавления следует выбирать из условия отсутствия глубоких кратеров и существования перед осадкой равномерного слоя расплавленного металла на торцах. Соблюдение этих требований облегчает удаление оксидов и способствует образованию общих пограничных зерен металла.

Рыхлоты обычно образуются в глубоких кратерах, в местах, заполненных расплавленным металлом. Кристаллизация этого металла сопровождается появлением усадочных дефектов - раковин в форме линз. При недостаточной осадке раковины могут также возникать и в околостыковой зоне на участке твердожидкого состояния металла.

Искривление волокон в области стыка обычно наблюдается при чрезмерной осадке металлов с резко выраженной анизотропией свойств. Это приводит к ухудшению работоспособности соединения.

Расслоения и трещины (обычно продольные горячие) возникают также при чрезмерной осадке при сварке металлов с выраженной строчечной структурой, в которой прослойки между волокнами имеют относительно низкую температуру плавления

К дефектам структуры относятся крупное зерно, загрязнение стыка неметаллическими включениями, снижение содержания легирующих элементов в стыке и т. п.