- •Государственный технический

- •1. Классификация способов

- •1.1. Точечная сварка

- •1.2. Роликовая сварка

- •1.3. Рельефная сварка

- •1.4. Стыковая сварка

- •2. Образование соединений

- •2.1. Формирование соединений при точечной,

- •2.2. Формирование соединений при стыковой сварке

- •3. Основные процессы

- •3.1. Нагрев, расплавление и кристаллизация металла

- •3.1.1. Источники теплоты при сварке

- •3.1.2. Контактные сопротивления

- •3.1.3. Собственное сопротивление деталей

- •3.1.4. Общее сопротивление деталей

- •3.1.5. Температурные и электрические поля

- •3.1.6. Шунтирование тока

- •3.2. Пластическая деформация металла

- •3.3. Удаление поверхностных пленок

- •4. Сопутствующие процессы

- •4.1. Тепловое расширение металла при сварке

- •4.2. Процессы массопереноса в контакте электрод-деталь

- •4.3. Воздействие термодеформационных процессов

- •4.4. Образование остаточных напряжений

- •5. Основные дефекты, природа

- •6. Программирование процесса

- •Список рекомендуемой литературы

- •Стандарты

- •Патенты (1994 – 2008 г.)

- •Библиографический список

- •Оглавление

- •Учебное издание

- •Контактная сварка

- •3 94026 Воронеж, Московский просп., 14

3.1.2. Контактные сопротивления

Контактные сопротивления - сопротивления, сосредоточенные в узкой области контактов деталь-деталь и электрод-деталь.

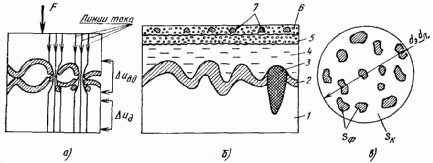

Наличие контактных сопротивлений связано с ограниченностью площади электрического контакта из-за неровной поверхности деталей и электродов, а также из-за различных неэлектропроводимых поверхностных образований: оксидных и гидрооксидных пленок, адсорбированной влаги, масел, продуктов коррозии, пыли и т. п. (рис. 15, б).

Поэтому фактическая площадь контакта (Sф) до нагрева деталей значительно меньше контурной площади контакта (Sк) определяемой диаметром электрода dэ или диаметром пластического пояска dп (рис. 15, в). В этих условиях имеет место так называемый «ситовый», характер проводимости - ток проходит по отдельным микроконтактам (Sф). По результатам измерения контактное сопротивление двух различно обработанных пластин из низкоуглеродистой стали толщиной 3 мм, сжатых электродами (dэ = 10 мм) с усилием 2 кН, составляло (мкОм): травленых - 300; очищенных наждачным кругом и шлифованных - 100; обработанных резцом - 1200; покрытых окалиной - 80000; покрытых ржавчиной и окалиной - 300000.

На контактные сопротивления влияют свойства металлов, форма соединяемых деталей, усилие сжатия, неравномерность нагрева, состояние поверхности. Разделение сварочного контакта на зоны в значительной мере условно, так как электрические поля в них взаимосвязаны.

Рис. 15. Схема образования контактного сопротивления: а - распределение тока в зоне соприкосновения холодных деталей; б - строение реальной поверхности тел: 1 - металл; 2 - оксидные и гидрооксидные пленки; 3 - продукты коррозии; 4 - адсорбированная влага; 5 - масло; 6 - адсорбированные газы; 7 - пыль; в - распределение микроконтактов

Всю совокупность факторов не представляется возможным учесть расчетным путем, поэтому во многих случаях прибегают к экспериментальным данным и упрощенным приближенным расчетам.

Для стабилизации тепловыделения, размеров соединений и стойкости электродов перед сваркой выполняют подготовку поверхностей деталей с целью удаления толстых поверхностных пленок и загрязнений, обеспечивая тем самым достаточно низкие и стабильные значения контактных сопротивлений. Для этих же целей часто рекомендуется применение повышенных сварочных усилий.

Зависимость контактных сопротивлений холодных деталей от усилия сжатия F в некоторых случаях оценивают по эмпирической формуле

rдд = rдд0 /Fα

где rдд0 - постоянный коэффициент, равный для стали (5÷6)· 10-3 и алюминиевых сплавов (1÷2) ·10-3; α - показатель степени, равный для стали 0,7 и алюминиевых сплавов 0,8.

Однако приведенная формула не учитывает состояния поверхности деталей, составлена в предположении, что rдд не зависит от размеров деталей и может служить лишь для ориентировочных расчетов. При обжатии хорошо очищенных деталей из низкоуглеродистой стали электродами с высокой электропроводимостью принимают rэд < 0,5rдд.

При стыковой сварке rэд находится вдали от зоны сварки и не оказывает на ее нагрев существенного влияния. Контактное сопротивление при стыковой сварке сопротивлением из-за относительно малого давления обычно в 1,5 - 2 раза больше, чем при точечной сварке, и при нагреве до критической температуры (расплавлении) практически исчезает. При сварке оплавлением оно зависит от размера и числа перемычек в зазоре Δз (искровом промежутке) и уменьшается с увеличением числа одновременно существующих перемычек и их сечения.

Значение контактного сопротивления при сварке сталей определяют по эмпирической формуле

rдд=9500k/(S2/3Vопл1/3jопл)

где S - площадь торца свариваемых деталей, см2; Vопл - скорость оплавления, см/с; jопл - плотность тока в деталях, А/мм2; k - коэффициент, учитывающий свойства оплавляемой стали (для углеродистых конструкционных сталей 1, для аустенитных сталей 1,1). Среднее значение rдд при сварке сталей оплавлением составляет обычно 100-1500 мкОм.