- •Государственный технический

- •1. Классификация способов

- •1.1. Точечная сварка

- •1.2. Роликовая сварка

- •1.3. Рельефная сварка

- •1.4. Стыковая сварка

- •2. Образование соединений

- •2.1. Формирование соединений при точечной,

- •2.2. Формирование соединений при стыковой сварке

- •3. Основные процессы

- •3.1. Нагрев, расплавление и кристаллизация металла

- •3.1.1. Источники теплоты при сварке

- •3.1.2. Контактные сопротивления

- •3.1.3. Собственное сопротивление деталей

- •3.1.4. Общее сопротивление деталей

- •3.1.5. Температурные и электрические поля

- •3.1.6. Шунтирование тока

- •3.2. Пластическая деформация металла

- •3.3. Удаление поверхностных пленок

- •4. Сопутствующие процессы

- •4.1. Тепловое расширение металла при сварке

- •4.2. Процессы массопереноса в контакте электрод-деталь

- •4.3. Воздействие термодеформационных процессов

- •4.4. Образование остаточных напряжений

- •5. Основные дефекты, природа

- •6. Программирование процесса

- •Список рекомендуемой литературы

- •Стандарты

- •Патенты (1994 – 2008 г.)

- •Библиографический список

- •Оглавление

- •Учебное издание

- •Контактная сварка

- •3 94026 Воронеж, Московский просп., 14

1.4. Стыковая сварка

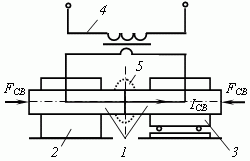

Стыковая сварка – способ контактной сварки, при котором детали соединяются по всей площади касания (по всему сечению). Детали 1 закрепляют в токоподводящих зажимах 2 и 3, один из которых, например зажим 3, является подвижным и соединен с приводом усилия сжатия машины (рис. 9). Образование соединения происходит в процессе совместной пластической деформации нагретых электрическим током торцов деталей при осадке.

Рис. 9. Стыковая контактная сварка

По степени нагрева металла торцов деталей различают стыковую сварку сопротивлением и оплавлением. Стыковая сварка сопротивлением и оплавлением происходит практически по единой схеме и состоит из двух этапов – нагрева торцов деталей и осадки.

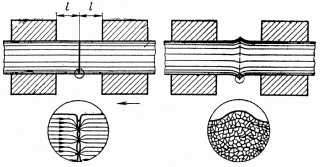

Рис. 10. Стыковая сварка сопротивлением

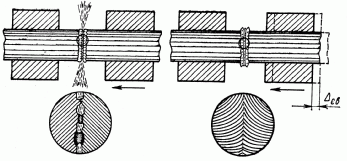

Рис. 11. Стыковая сварка оплавлением

При стыковой сварке сопротивлением (рис. 10) детали 1 предварительно сжимают усилием и включают в сеть сварочный трансформатор 3. По деталям протекает сварочный ток и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт и образуется соединение.

При стыковой сварке оплавлением (рис. 11) вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек, т.е. оплавления торцов. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливаются из зоны сварки, образуя утолщение – грат 5. Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Стыковую сварку как сопротивлением, так и оплавлением относят по состоянию металла в зоне сварки к сварке в твердом состоянии, хотя в отдельных случаях, особенно при стыковой сварке оплавлением деталей больших сечений, стыковое соединение формируется в твердожидкой фазе.

2. Образование соединений

Физические процессы, протекающие при формировании соединений разделяют на основные и сопутствующие.

Основные процессы:

нагрев, расплавление и кристаллизация металла;

пластическая деформация,

удаление поверхностных пленок за счет процесса электромагнитного перемешивания расплавленного металла.

К сопутствующим относятся:

тепловое расширение металла;

воздействие термодеформационного цикла сварки на свойства сварного соединения;

образование остаточных напряжений;

массоперенос в контакте электрод-деталь.