- •Государственный технический

- •1. Классификация способов

- •1.1. Точечная сварка

- •1.2. Роликовая сварка

- •1.3. Рельефная сварка

- •1.4. Стыковая сварка

- •2. Образование соединений

- •2.1. Формирование соединений при точечной,

- •2.2. Формирование соединений при стыковой сварке

- •3. Основные процессы

- •3.1. Нагрев, расплавление и кристаллизация металла

- •3.1.1. Источники теплоты при сварке

- •3.1.2. Контактные сопротивления

- •3.1.3. Собственное сопротивление деталей

- •3.1.4. Общее сопротивление деталей

- •3.1.5. Температурные и электрические поля

- •3.1.6. Шунтирование тока

- •3.2. Пластическая деформация металла

- •3.3. Удаление поверхностных пленок

- •4. Сопутствующие процессы

- •4.1. Тепловое расширение металла при сварке

- •4.2. Процессы массопереноса в контакте электрод-деталь

- •4.3. Воздействие термодеформационных процессов

- •4.4. Образование остаточных напряжений

- •5. Основные дефекты, природа

- •6. Программирование процесса

- •Список рекомендуемой литературы

- •Стандарты

- •Патенты (1994 – 2008 г.)

- •Библиографический список

- •Оглавление

- •Учебное издание

- •Контактная сварка

- •3 94026 Воронеж, Московский просп., 14

Д.И. Бокарев

КОНТАКТНАЯ СВАРКА

Учебное пособие

Воронеж 2008

ГОУВПО «Воронежский государственный

технический университет»

Д.И. Бокарев

КОНТАКТНАЯ СВАРКА

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

Воронеж 2008

УДК 621.791.76/.79

Бокарев Д.И. Контактная сварка: учеб. пособие / Д.И. Бокарев. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2008. 96 с.

В учебном пособии приведены сведения о классификации способов контактной сварки; природе, основных и сопутствующих процессах при формировании соединений; дефектах сварных соединений и методах их предупреждения.

Издание соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 150200 «Машиностроительные технологии и оборудование», специальности 150202 «Оборудование и технология сварочного производства», дисциплине «Технология и оборудование контактной сварки».

Предназначено для студентов 4 курса очной, 5 курса заочной и 3 курса заочной сокращенной форм обучения.

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word и содержится в файле ТОКС.doc.

Ил. 49. Библиогр.: 3 назв.

Научный редактор д-р техн. наук, проф. В.В. Пешков

Рецензенты: Воронежское акционерное

самолетостроительное общество

(зам. главного металлурга,

д-р техн. наук, проф. А.Б. Коломенский);

канд. техн. наук, доц. И.Б. Корчагин

© Бокарев Д.И., 2008

© Оформление. ГОУВПО «Воронежский

Государственный технический

у ниверситет», 2008

ВВЕДЕНИЕ

Контактная сварка – это процесс образования неразъемных соединений конструкционных материалов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Соединение свариваемых деталей при контактной сварке (как и при других способах сварки) происходит путем образования связей между атомными агрегатами в зоне контакта. При этом для образования физического контакта и активации соединяемых поверхностей затрачивается тепловая и механическая энергия, подводимая извне.

Процесс сварки характерен весьма малым временем сварки при больших сварочных токах и усилиях, обеспечивающих локальное плавление металла.

Данное пособие основано в большей части на учебнике «Технология и оборудование контактной сварки», под редакцией Б.Д. Орлова, ставшем «классическим». Разработано в целях обеспечения учебно-методического комплекса и дистанционного обучения студентов-заочников.

Учебное пособие содержит основные положения о видах контактной сварки и природе формирования соединений. Автор не претендует на полноту изложения материала, а стремился кратко привести основы контактной сварки в формализованной и доступной форме. Пособие может быть использовано в качестве опорного конспекта лекций при подготовке к экзамену по соответствующей дисциплине. Более подробно ознакомиться с технологией контактной сварки различных материалов и конструкций, устройством сварочных машин и приспособлений можно в источниках приведенных в библиографическом списке и приложениях.

1. Классификация способов

КОНТАКТНОЙ СВАРКИ

Известные способы контактной сварки классифицируют по ряду признаков:

по технологическому способу получения соединений – точечная, рельефная, шовная, стыковая;

по конструкции соединения (нахлесточное или стыковое);

по состоянию металла в зоне сварки – с расплавлением металла и без расплавления;

по способу подвода тока – одно- и двусторонняя;

по роду сварочного тока и форме импульса тока (переменный – промышленной, повышенной и пониженной частоты, постоянный, униполярный – ток одной полярности с переменной силой в течение импульса);

по числу одновременно выполняемых соединений – одноточечная, многоточечная, сварка одним или несколькими швами и т.д.;

по наличию дополнительных связующих компонентов (клея, грунта, припоя и др.);

по характеру перемещения роликов при шовной сварке – непрерывная (с постоянным вращением роликов) или шаговая (с остановкой роликов на время сварки).

1.1. Точечная сварка

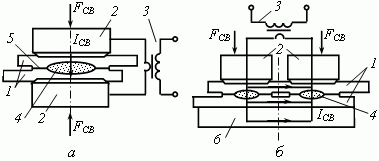

Точечная сварка – способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек). При точечной сварке (рис. 1, а) детали 1 собирают внахлестку, сжимают усилием Fсв электродами 2, к которым подключен источник 3 электрической энергии (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока Iсв до образования зоны 4 взаимного расплавления деталей, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями. Таким образом, образование соединения при точечной сварке происходит с расплавлением металла.

Нагрев при точечной сварке проводят импульсами переменного тока промышленной частоты 50 Гц (реже повышенной частоты 1000 Гц), а также импульсами постоянного или униполярного тока.

По способу подвода тока к свариваемым деталям различают двустороннюю и одностороннюю сварку. В первом случае (рис. 1-2, а) электроды 2 подводят к каждой из деталей 1, а во втором - к одной из деталей (например, верхней, рис. 1, б, рис. 2, д). Для повышения плотности тока в точках касания деталей нижнюю деталь прижимают к медной подкладке 6, которая одновременно выполняет роль опоры или замкнутых накоротко нижних электродов (рис. 2, ж). Одностороннюю сварку можно вести и без токопроводящей подкладки (рис. 2, з), если толщина детали, обращенной к электродам, значительно меньше толщины другой детали. За один цикл сварки получают обычно две сварных точки. В некоторых случаях – одну, когда второй электрод увеличенного диаметра используют в качестве токоподвода (рис. 2, е). Метод обеспечивает высокую производительность, возможность соединения деталей с одной стороны, снижение потребляемой электрической мощности (малая площадь сварочного контура машины), уменьшение коробления деталей (за счет симметричной одновременной приварки деталей). Существенный недостаток данного метода – бесполезное шунтирование тока через верхнюю деталь. Это, в частности, затрудняет сварку деталей из сплавов с высокой электропроводимостью, вызывает нагрев и деформацию верхней детали, искажает электрическое и тепловое поле в приэлектродной области. При малом расстоянии между электродами это может вызвать наружные выплески.

Иногда в качестве одного из электродов используют плоскую подкладку - шину (рис. 2, б), что удобно для сварки-прихватки в процессе сборки деталей в различных приспособлениях. Для этой цели медные подкладки устанавливают в месте постановки сварных точек. Если одна из свариваемых деталей имеет значительно большую толщину, чем другая (в 3 раза и более), ток можно подвести к этой детали (рис. 2, в). При этом прочность нижней детали должна быть такой, чтобы под действием усилия электрода она не прогибалась в месте сварки (не деформировалась). Детали, из которых одна тонкостенная и полая, сваривают с использованием токопроводящей вставки (рис. 2, г). В специальных машинах используют схему двухточечной сварки с двусторонним подводом тока (рис. 2, и).

Рис. 1. Точечная контактная сварка

Чаще всего за цикл сварки получают одну точку (одноточечная сварка) и реже одновременно две (рис. 1, б) и более точек (многоточечная сварка). Иногда при точечной сварке применяют комбинированные соединения (клеесварные и сварно-паяные). Клей и припой вводят под нахлестку для повышения прочности и коррозионной стойкости соединений.

Рис. 2. Способы точечной сварки

Точечной сваркой чаще всего соединяют детали толщиной 0,5 – 6 мм. Однако нижний предел (при микросварке) может доходить до 2 мкм, а верхний – до 30 мм. Толщина свариваемых деталей может быть одинаковой или различной (при соотношении толщин до 1:5, а в микросварке до 1:100 и более). Материал деталей может быть одноименным и разноименным (особенно при микросварке).