- •Часть 1

- •1. Условия работы металла труб газонефтепроводов и методы оценки их работоспособности

- •1.1. Особенности работы металла в трубопроводах

- •1.2. Некоторые данные о разрушениях труб на газонефтепроводах

- •1.3.1. Определение ударной вязкости на стандартных образцах

- •1.3.2. Испытания полнотолщинных образцов

- •1.4. Методика проведения натурных испытаний отрезков газопровода

- •2. Стали для труб газонефтепроводов

- •2.1. Основные понятия о стали

- •2.1.1. Производство стали

- •2.1.2. Непрерывная разливка стали

- •2.1.3. Влияние слоистости стали на сопротивляемость разрушению металла труб

- •2.1.4 Контролируемая прокатка стали

- •2.2. Углеродистые стали

- •2.3. Низколегированные феррито-перлитные стали

- •2.3.1 Влияние химических элементов на свойства феррито-перлитных сталей

- •2.3.2. Основные марки феррито-перлитных сталей для труб нефтегазопроводов

- •2.4. Стали контролируемой прокатки

- •2.4.1. Отечественные марки сталей контролируемой прокатки

- •2.4.2. Стали контролируемой прокатки импортной поставки

- •2.5. Перспективы производства сталей для труб мощных газопроводов

- •3. Трубы

- •3.1. Бесшовные трубы

- •3.2. Сварные трубы

- •3.2.1. Прямошовные трубы диаметром 530—1420 мм

- •3.2.2. Спиралешовные трубы диаметром

- •3.2.3. Сварные трубы диаметром менее 530 мм

- •3.3. Спиралешовные термоупрочненные трубы

- •3.4. Сварные трубы специальных конструкций

- •3.4.1. Двухслойные спиралешовные трубы

- •3.4.2. Многослойные трубы

- •3.4.3. Конструкция многослойных труб

- •3.5. Стандарты и технические характеристики труб

- •4. Перспективы повышения свойств стали и труб

- •3. Трубы 76

- •Часть 1

- •3 94026 Воронеж, Московский просп., 14

3.4.1. Двухслойные спиралешовные трубы

Технология производства однослойных спиралешовных труб хорошо освоена промышленностью у нас в стране и за рубежом. Экономичность этого типа труб объясняется в основном тем, что себестоимость рулонной стали, полученной на непрерывных станах, на 10—12% дешевле листового металла. Технология производства поточная, автоматизированная. Основной недостаток производства таких труб заключается в том, что толщина рулонной полосы ограничена 14—18 мм. Новый процесс производства спиралешовных двухслойных труб, для которых толщина ленты не превышает 8—13 мм, а во многих случаях будет меньше, позволяет получать трубу, удовлетворяющую современным требованиям.

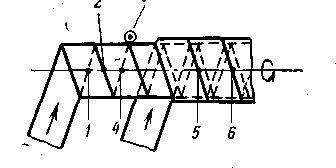

Рис. 15. Схема изготовления двухслойных спиралешовных труб:

/ — сварка технологического шва внутреннего сдоя; 2 — сварка наружного рабочего шва внутреннего слоя: 3 — устройство для

снятия усиления наружного шва внутреннего слоя; 4— сварка внутреннего рабочего шва внутреннего слоя; 5 — сварка технологического шва наружного слоя; 6 — сварка рабочего шва наружного слоя

Наложенные друг на друга полосы смещены в горизонтальной плоскости на 120—130 мм. В соответствии с принятой технологией в состав оборудования стана включены две параллельные линии подготовки полос, подающие машины и формовочно-сборочные устройства. На первой линии подготавливаются полосы, образующие наружный слой трубы, а на второй — полосы, образующие внутренний слой трубы.

Подготовленные непрерывные полосы подаются соответствующими машинами в формовочное роликогибочное устройство стана, где производится формовка труб и одновременно сварка двумя технологическими швами в среде углекислого газа (с внутренней и наружной стороны). Выходящая из стана непрерывная, сваренная технологическими швами заготовка разрезается плазменным резаком на трубы мерной длины, которые передаются на установки для сварки под флюсом внутренних и внешних рабочих швов. Сваренные трубы поступают на отделку и испытание.

Основными трудностями при изготовлении двухслойных труб являются:

1. обеспечение плотного прижатия кромок полосы наружного слоя к плоскости ленты второго слоя, чтобы исключить появление межслойного зазора в зоне сварного соединения наружного спирального шва; сборка под сварку наружного шва производится на жестком основании уже сваренного первого слоя трубы; это потребовало разработки специальных конструктивных мер по поддержанию величин зазора между кромками, предварительной подгибки этих кромок для их прижатия к внутреннему слою; сварка внутреннего шва, определяющего работоспособность двухслойных труб, осуществляется в технологически выгодном положении, поэтому его качество и герметичность стабильны; к наружному спиральному шву двухслойных труб особо строгих требований не предъявляется и в нем могут быть отдельные допустимые дефекты;

2. замоноличивание межслойного зазора на торцах труб. Это требование не всегда надежно обеспечивалось при изготовлении опытной партии труб. Дело в том, что при торцовке труб и разделке фасок под сварку глубина обработки меняется и сечение замоноличивающего шва может быть недостаточным, для обеспечения герметичности межслойной полости в процессе перевозки труб и строительства трубопроводов. В то же время„ если на строительство газопровода поступают отдельные, практически качественные трубы, но имеющие негерметичные торцы, их необходимо отбраковывать, так как влага, попавшая в межслойный зазор, затруднит или не позволит обеспечить качественную сварку поперечных кольцевых стыков. При промышленной поставке двухслойных труб негерметичность торцов должна быть исключена. Предложено два решения для герметизации торцов этих труб. Первое — заварка торцевого зазора и: наложение через 200—300 мм второго кольцевого шва с полным проваром его на внутренний слой (рис. 16) с тем, чтобы даже в случае негерметичности торца или необходимости его ремонта можно было обрезать трубу по монолитному сечению.

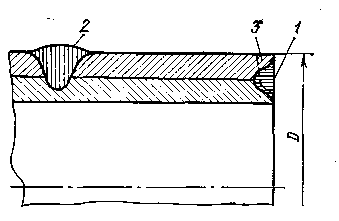

Рис. 16. Схема герметизации торцов двухслойных труб:

1 — торцевой шов; 2 — кольцевой шов;.3 — разделка торца

трубы под сварку

Второе решение — приварка к двухслойной трубе монолитных патрубков. Это решение обеспечивает гарантированную герметичность межслойного зазора на торцах, но резко усложняет и удорожает изготовление труб. При приварке патрубков возможна несоосность трубы и монолитных патрубков. Это повышает вероятность того, что кривизна составной трубы будет значительной. В результате возрастает биение сварочных автоматов при вращении секции, что может повлиять на качество кольцевых швов газопровода.

Эти трубы перспективны для строительства мощных газопроводов, их технико-экономические показатели сопоставимы с показателями труб, имеющих монолитную стенку из современных сталей контролируемой прокатки. Однако для улучшения экономических показателей таких труб и снижения их металлоемкости прочность рулонной стали должна быть повышена с 550 до 600—650 МПа.

Двухслойные спиралешовные трубы технологичны в изготовлении, процесс производства хорошо поддается автоматизации, управлению с использованием ЭВМ. Эти трубы технологичны и в процессе строительства, однако ремонт трубопроводов из двухслойных труб гораздо сложнее, чем из монолитных, так как для устранения утечки в газопроводе необходимо производить замену целой трубы.