- •Часть 1

- •1. Условия работы металла труб газонефтепроводов и методы оценки их работоспособности

- •1.1. Особенности работы металла в трубопроводах

- •1.2. Некоторые данные о разрушениях труб на газонефтепроводах

- •1.3.1. Определение ударной вязкости на стандартных образцах

- •1.3.2. Испытания полнотолщинных образцов

- •1.4. Методика проведения натурных испытаний отрезков газопровода

- •2. Стали для труб газонефтепроводов

- •2.1. Основные понятия о стали

- •2.1.1. Производство стали

- •2.1.2. Непрерывная разливка стали

- •2.1.3. Влияние слоистости стали на сопротивляемость разрушению металла труб

- •2.1.4 Контролируемая прокатка стали

- •2.2. Углеродистые стали

- •2.3. Низколегированные феррито-перлитные стали

- •2.3.1 Влияние химических элементов на свойства феррито-перлитных сталей

- •2.3.2. Основные марки феррито-перлитных сталей для труб нефтегазопроводов

- •2.4. Стали контролируемой прокатки

- •2.4.1. Отечественные марки сталей контролируемой прокатки

- •2.4.2. Стали контролируемой прокатки импортной поставки

- •2.5. Перспективы производства сталей для труб мощных газопроводов

- •3. Трубы

- •3.1. Бесшовные трубы

- •3.2. Сварные трубы

- •3.2.1. Прямошовные трубы диаметром 530—1420 мм

- •3.2.2. Спиралешовные трубы диаметром

- •3.2.3. Сварные трубы диаметром менее 530 мм

- •3.3. Спиралешовные термоупрочненные трубы

- •3.4. Сварные трубы специальных конструкций

- •3.4.1. Двухслойные спиралешовные трубы

- •3.4.2. Многослойные трубы

- •3.4.3. Конструкция многослойных труб

- •3.5. Стандарты и технические характеристики труб

- •4. Перспективы повышения свойств стали и труб

- •3. Трубы 76

- •Часть 1

- •3 94026 Воронеж, Московский просп., 14

2.5. Перспективы производства сталей для труб мощных газопроводов

Краткий анализ производства нормализованных сталей с феррито-перлитной структурой показал, что рационально достижимый предел их свойств не превышает по временному сопротивлению 520—560 МПа, по ударной вязкости KCV-5= 0,6 МДж/м2, температуре хрупкости Т80 не ниже 5 °С. В промышленных марках СКП обеспечивается временное сопротивление 600 МПа, ударная вязкость KCV-20≥1 МДж/м2, температура хрупкости Т80 = — 20 °С. СКП обеспечивают надежную работу мощных подземных газопроводов при минимальных температурах эксплуатации до —15, —20 °С.

Таблица 11

Нормативные характеристики сталей в трубах различного класса прочности, поставляемых по импорту

Класс прочности |

минимально допустимое содержание элементов, % |

|||||||

C |

Si |

Mn |

P |

S |

V |

Nb |

Al, не менее |

|

X-52 X-56 X-60 X-65 X-70 |

0,12 0,12 0,12 0,12 0,12 |

0,45 0,45 0,45 0,55 0,55 |

1,50 1,60 1,70 1,80 1,90 |

0,030 0,030 0,030 0,030 0,030 |

0,025 0,025 0,025 0,025 0,025 |

0,06 0,10 0,10 0,10 0,10 |

0,06 0,10 0,10 0,10 0,10 |

0,015 0,015 0,015 0,015 0,015 |

Механические свойства на поперечных образцах (минимальные значения)

Класс прочности |

σ0,2, МПа |

σв, МПа |

5, % |

KCV0, МДж/м2 |

X-52 X-56 X-60 X-65 X-70 |

360 385 415 445 480 |

510 530 550 560 600 |

20 19 18 18 18 |

0,6 0,8 0,8 0,8 0,8 |

Вместе с тем для строительства более мощных газопроводов диаметром 1420 мм на рабочее давление до 10 МПа необходимы более прочные и более вязкие стали, обеспечивающие надежную работу газопроводов и снижение их металлоемкости. Поэтому возникает проблема совершенствования выпускаемых СКП в направлении повышения их прочности и увеличения работоспособности труб из них. Продолжающиеся исследовательские работы показывают реальность получения СКП с вязкостью KCV-20=1,5 МДж/м2 и более. Однако при высокой вязкости возможности одновременного повышения временного сопротивления СКП выше 600 МПа незначительны.

Перспективы производства сталей для труб, возможность дальнейшего повышения их технико-экономических показателей, снижения металлоемкости газонефтепроводов обусловлены развитием производства СКП в сочетании с ускоренным регулируемым охлаждением, а также с производством термически улучшенных труб.

Контролируемой прокаткой обеспечивают получение металла труб с высоким сопротивлением разрушению за счет дробления зерна в условиях высокотемпературного деформирования, Ускоренное регулируемое охлаждение в интервале температур от 800—700 до 600—450 °С завершает микроструктурные превращения в стали, дополнительно повышает прочность, практически не изменяя ее сопротивление разрушению, Такая технология позволяет получить высококачественные стали с временным сопротивлением более 650 МПа и с высокими характеристиками вязкости и хладостойкости.

Как отечественная, так и зарубежная металлургическая промышленность много внимания уделяют развитию этой новой технологии, которую начали разрабатывать в середине 70-х годов. Для осуществления процесса УРО были созданы несколько конструкций установок, которые размещаются в потоке листопрокатных станов за чистовой клетью. Установка УРО с принудительным охлаждением (роторная подача воды на лист с нижней стороны и струйное охлаждение сверху) позволяет создать скорости охлаждения порядка 10—15 °С/с. Установки с двусторонним принудительным охлаждением позволяют несколько повысить скорости охлаждения. Наибольшей скорости охлаждения порядка 25 °С/с достигают, когда за установками УРО последовательно размещают закалочные роликовые машины. В этом случае суммарная длина охлаждающих механизмов составляет 60—80 м.

Для гарантии стабильности свойств по всей площади листа, хорошего качества поверхности, предупреждения деформации металла в процессе охлаждения к конструкции установок УРО и управлению ее работой предъявляются жесткие требования в части обеспечения равномерного охлаждения листа, точного в широких пределах регулирования скорости охлаждения. Установки УРО полностью автоматизированы и управляются ЭВМ. Такие установки позволяют охлаждать листы толщиной примерно до 23 мм.

Влияние контролируемой прокатки и УРО на свойства готового листа были исследованы на двух типах сталей: упрочненных на основе кремния, марганца, ниобия, ванадия и других элементов, т. е, сталей с исходной феррито-перлитной структурой; сталей с исходной ферритной структурой с особо низким содержанием углерода (менее 0,04 %), высоким содержанием марганца при микролегировании ниобием, титаном, бором и другими элементами.

В феррито-перлитных сталях посредством УРО измельчают ферритное зерно, уменьшают количество перлита, отрицательно влияющего на свойства стали. При обеспечении достаточно высоких скоростей охлаждения перлитные элементы структуры полностью замещаются бейнитом. В ферритных сталях высокие скорости охлаждения повышают количество низкоуглеродистого бейнита. Наличие в стали нитридов титана уменьшает размер аустенитного зерна в нагретом слябе, способствует лучшему измельчению структуры при контролируемой прокатке и УРО, улучшает свойства готового листа.

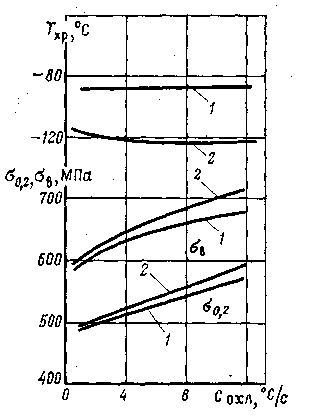

Большой интерес представляют СКП, прошедшие УРО, микролегированные бором. Бористая сталь с особо низким содержанием углерода при толщинах до 20 мм имеет высокие механические свойства. В структуре стали доминирует игольчатый феррит, количество островков мартенсита менее 5%, полигональный феррит практически отсутствует. Этот тип стали имеет большие резервы по хладостойкости (—40, —60 °С) и по ударной вязкости (KCV-20= 1,5—2 МДж/м2). Исследования технологических и технических возможностей промышленного выпуска сталей с бором начато относительно недавно. Некоторые данные о свойствах СКП, согласно исследованиям, приведены на рис. 10. Увеличение скорости охлаждения до 12 °С/с существенно повышает временное сопротивление стали. Временное сопротивление зависит также от величины конечной температуры УРО. Снижение конечной температуры способствует повышению σв, однако возможность коробления листа ограничивает нижнюю температуру применения УРО температурой 500—450 °С. С помощью контролируемой прокатки и УРО осуществляют регулирование структурных превращений на протяжении всего цикла, начиная с температуры нагрева сляба под прокатку до конечной температуры стали после УРО, Наиболее высокий комплекс свойств получают в сталях бейнитного класса с особо низким содержанием углерода. Такие стали имеют большие перспективы применения для изготовления труб мощных магистральных газонефтепроводов.

Рис. 10. Влияние скорости охлаждения листа при

контролируемой прокатке на прочностные свойства

и температуру хрупкости ГХр, соответствующую 50 %

волокна в изломе образцов ОШТТ, феррито-перлитной

стали (0,04 % МЬ 0,09 % V) с температурой нагрева

сляба 1250 °С (/) и 1100 °С (2)

Приведем данные испытания материала труб 1420х18,7 мм низкоуглеродистой стали контролируемой прокатки бейнитного класса, прошедшей УРО, зарубежной поставке.

Состав стали: углерод — менее 0,03 %. кремний 0,15%, марганец 1,85—1,95%, ниобий 0,04—0,05%, титан 0,02%, бор 0,001 %, азот и другие элементы. Согласно сертификатным данным, сталь в трубах имела временное сопротивление более 600 МПа, предел текучести 500 МПа, KCV-20= 2 МДж/м2, температуру Т80 от —20 до —30 °С.

Проведенные контрольные испытания нескольких труб позволили установить, что фактические свойства стали в трубах составляли: σв = 634—644 МПа, σ0,2= 575—600 МПа, 5= 19—21 %, Т80 от —15 до 30 °С. Хладостойкость стали и сопротивление вязкому разрушению оценивались при ударных испытаниях образцов Шарпи и полнотолщинных образцов в интервале температур от 20 до —60 °С (табл. 12).

Таблица 12

Вязкость и хладостойкость СКП, прошедшей УРО

Температура, оС |

ВDWTT, % |

Ап, кДж (DWTT) |

KCV, МДж/м2 |

Температура, оС |

ВDWTT, % |

Ап, кДж (DWTT) |

KCV, МДж/м2 |

20 -5 -15 |

100 100 92-98 |

7,6-9,2 7,4-8,6 7,6-8,0 |

2,4-3,2 2,3-2,9 2,0-3,0 |

-40 -60 |

88-90 45-75 |

4,2-7,2 2,0-4,5 |

1,5-2,6 1,3-2,0 |

Полученные данные показывают, что бейнитная сталь в трубах 1420x18,7 мм обеспечивает удовлетворительную хладостойкость при температуре до —30 °С, высокое сопротивление вязкому разрушению при температурах —20, —30 °С и удовлетворительные прочностные свойства.

Гидравлические испытания труб до разрушения показали их высокую конструктивную прочность: коэффициент использования прочности стали в трубах больше единицы, удлинение периметра труб в центре разрушения —4%. Разрывы происходили в 200 мм от продольного заводского шва при полном исчерпании прочности стали. Высокий комплекс свойств стали достигнут за счет максимального улучшения ее структуры при прокатке. Сталь микролегирована ниобием, титаном, бором и азотом, т. е. простыми, недорогими элементами. Это указывает на большие возможности, которые присущи легированной СКП, прошедшей УРО.

Несмотря па небольшую величину эквивалента углерода (Сэ = 0,34) и простой химический состав стали, для сварки труб на трассе должна быть разработана специальная технология, обеспечивающая равнопрочность со сталью (σв ≥650 МПа) и деформативную способность металла кольцевого шва. Разработка такой технологии не должна вызвать особых затруднений, так как по химическому составу эти стали мало склонны к образованию технологических трещин.

Для сталей контролируемой прокатки, прошедших УРО, требуются уточнения сдаточного значения ударной вязкости, поскольку рост вязкости стали в значительной степени происходит за счет сопротивления металла зарождению трещины. Следовательно, чтобы иметь удовлетворительное сопротивление распространению вязкому разрушению, требования к сдаточному значению ударной вязкости или работе разрушения полнотолщинных образцов должны быть повышены.

Кратко изложенные данные о СКП, прошедших УРО, показывают перспективность этих сталей, возможность варьирования химическим составом и свойствами. Все это указывает на большие возможности термомеханической обработки СКП и на перспективность этого метода производства стали для труб мощных магистральных газопроводов, строящихся и эксплуатирующихся в любой климатической зоне России и государств на территории которых осуществляется строительство

нефтегазопроводов из данным материалов.