- •Часть 1

- •1. Условия работы металла труб газонефтепроводов и методы оценки их работоспособности

- •1.1. Особенности работы металла в трубопроводах

- •1.2. Некоторые данные о разрушениях труб на газонефтепроводах

- •1.3.1. Определение ударной вязкости на стандартных образцах

- •1.3.2. Испытания полнотолщинных образцов

- •1.4. Методика проведения натурных испытаний отрезков газопровода

- •2. Стали для труб газонефтепроводов

- •2.1. Основные понятия о стали

- •2.1.1. Производство стали

- •2.1.2. Непрерывная разливка стали

- •2.1.3. Влияние слоистости стали на сопротивляемость разрушению металла труб

- •2.1.4 Контролируемая прокатка стали

- •2.2. Углеродистые стали

- •2.3. Низколегированные феррито-перлитные стали

- •2.3.1 Влияние химических элементов на свойства феррито-перлитных сталей

- •2.3.2. Основные марки феррито-перлитных сталей для труб нефтегазопроводов

- •2.4. Стали контролируемой прокатки

- •2.4.1. Отечественные марки сталей контролируемой прокатки

- •2.4.2. Стали контролируемой прокатки импортной поставки

- •2.5. Перспективы производства сталей для труб мощных газопроводов

- •3. Трубы

- •3.1. Бесшовные трубы

- •3.2. Сварные трубы

- •3.2.1. Прямошовные трубы диаметром 530—1420 мм

- •3.2.2. Спиралешовные трубы диаметром

- •3.2.3. Сварные трубы диаметром менее 530 мм

- •3.3. Спиралешовные термоупрочненные трубы

- •3.4. Сварные трубы специальных конструкций

- •3.4.1. Двухслойные спиралешовные трубы

- •3.4.2. Многослойные трубы

- •3.4.3. Конструкция многослойных труб

- •3.5. Стандарты и технические характеристики труб

- •4. Перспективы повышения свойств стали и труб

- •3. Трубы 76

- •Часть 1

- •3 94026 Воронеж, Московский просп., 14

3.2. Сварные трубы

Сварные стальные трубы изготовляют с продольным или спиральным швом диаметром от б до 3000 мм при толщине стенок от 0,5 до 25 мм, а на отдельных заводах и более.

Поскольку для линейной части магистральных газонефтепроводов применяют главным образом трубы большого диаметра (530—1420 мм), рассмотрим основные методы их производства и отдельно производство сварных труб диаметром 100—476 мм, применяемых для промысловых сетей и обвязки компрессорных и насосных станций.

3.2.1. Прямошовные трубы диаметром 530—1420 мм

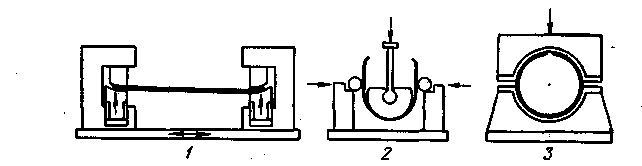

Основной объем прямошовных труб, применяемых для строительства магистральных трубопроводов, производится из листовой стали путем холодной формовки заготовок на прессах, двусторонней трехслойной сварки продольным швом, правки и калибровки готовых труб в экспандерах — прессах-расширителях. Схема производства труб показана на рис. 11.

Рис. 11. Схема формовки труб с продольным сварным швом:

1 — предварительная подгибка продольных кромок листа; 2 — получение на прессе U-образной заготовки; 3 — окончательная деформация и получение О-образной заготовки

При крупносерийном производстве" на отдельных заводах применяется многовалковая формовка. В этом случае лист, проходя ряд клетей, последовательно подгибается из плоского состояния в цилиндрическую заготовку. При небольшом объеме производства и часто меняющихся размерах труб применяется формовка заготовок на вальцах. В этом случае длина заготовки обычно ограничена 6 м, а товарная труба длиной 11 — 11,6 м получается за счет сварки двух отрезков двусторонним стыковым швом. Как исключение, в некоторых старых цехах формовка заготовки проводится в горячем состоянии на вальцах. В этом случае листовой металл предварительно нагревается по режиму нормализации. Сварка заготовки выполняется с двух сторон по прихваткам. Объем производства и сортамент выпускаемых труб этими цехами весьма ограничен. Указанные трубы хорошо работают в трубопроводах уже не один десяток лет. От труб, изготовленных по современной технологии, они отличаются меньшей точностью размеров и повышенной трудоемкостью производства.

Рассмотрим влияние технологии производства сварных прямошовных труб с формовкой заготовок на прессах и правкой в экспандерах на их работоспособность в газонефтепроводах.

Рис.

12. Распределение пластических

деформаций по

периметру трубы:

А-эпюра деформаций

при обжатии на 0,8%;

Б - то же при

экспандировании на 1,2 %.

Д - суммарная эпюра

деформаций с учетом

изгиба листа в

цилиндр

Формовка заготовок труб проводится в такой последовательности: подгибка кромок, свободная штамповка листа в U-образную заготовку на первом прессе и в О-образную форму в закрытом прессе. О-образная заготовка для точной фиксации ее размеров подвергается пластическому обжатию в штампе пресса с укорочением периметра труб на 0,4—0,7%. Эта технологическая операция важна не только с точки зрения технологии производства труб, но она заметно влияет на их работоспособность. Пластическое обжатие по периметру распределяется неравномерно, основной объем деформации сосредоточивается в верхнем полупериметре сечения заготовки труб вблизи кромок листа, и, следовательно, согласно эффекту Баушингера, в этой же зоне следует ожидать повышенную деформацию растяжения при правке сваренных труб в экспандере. Поэтому при формовке заготовки на прессах и правке труб в экспандерах местный наклеп может более чем в 2 раза превышать среднее значение относительной деформации по периметру, обычно составляющее не более 1,5%. Эпюра распределения деформаций по поперечному сечению заготовки применительно к производству труб диаметром 720 мм приведена на рис. 12.На эпюре наглядно видна неравномерность распределения деформаций по сечению труб. Неравномерное распределение остаточных деформаций в трубах при их производстве, снижение вязкости стали явилось одной из причин возникновения разрушений при эксплуатации трубопроводов, построенных из сварных экспандированных труб из горячекатаной низколегированной стали. Очаг разрушения в таких трубах часто наблюдали в зоне максимального местного наклепа. При оформлении технических условий на поставку труб следует ограничивать максимальную деформацию труб в экспандере при их изготовлении. При производстве экспандированных труб из сталей контролируемой прокатки остаточные пластические деформации значительно ниже. Если величина деформаций при экспандировании не превышает 1,2%, то вязкость стали после передела листа в трубу практически не изменяется.

Сварка заготовок труб на станах производится в три слоя. Вначале накладывается сборочный, или технологический, шов затем последовательно выполняются внутренний и наружный швы, или наоборот. Качество продольного шва, его форма, а также свойства заметно влияют на работоспособность труб. В технических условиях на поставку труб необходимо оговаривать, чтобы внутренний и наружный швы полностью переваривали сборочный шов, так как в нем могут быть горячие трещины. Необходимо также регламентировать высоту и ширину усиления и форму шва с целью снижения концентрации деформаций по линии сплавления. Технология сварки труб должна исключать образование кратеров в рабочих швах, для чего начало и конец сварки осуществляют на специально приваренных по концам труб выходных планках. Сварка с применением выходных планок улучшает экономические показатели производства труб, уменьшая величину их обрезки при обработке торцов.

Окончательно сваренная и отторцованная труба поступает на экспандер (пресс-расширитель) механический или гидравлический, где за счет удлинения периметра трубы на 1 —1,3% обеспечивается калибровка по диаметру. Более точные размеры труб позволяет получить механический экспандер, который, последовательно калибруя трубы на коротких участках, обеспечивает равномерное удлинение металла по периметру труб и постоянство их диаметра на всей длине. При гидравлических экспандерах трубы калибруются за счет раздачи сваренной заготовки высоким давлением воды в закрытых штампах экспандера. При этом для герметизации труб в них вводят конус-калибр с уплотняющей манжетой. Фактически заводы не всегда выполняют гидравлическую штамповку труб. В ряде случаев трубы проходят только гидравлическую раздачу, величина которой контролируется давлением. Удлинение периметра труб при правке их в гидравлических экспандерах распределяется неравномерно (см. рис. 12). Диаметры по концам и телу труб заметно различаются. Так, при допуске по концам трубы ±2,5— 3 мм допуск по телу трубы может составлять до =6,0 мм.

Большое значение для обеспечения высокой эксплуатационной надежности труб в газонефтепроводах имеет степень автоматизации процесса производства труб и его контроля на каждой операции. Введение в ЭВМ данных на всех пределах позволяет управлять качеством труб.

Однако, как бы не была совершенна технология производства и контроля сварных труб, решающим фактором, обеспечивающим работоспособность труб в мощных газопроводах, является однородность химического состава, структуры и стабильность свойств стали в готовых трубах. Производство прямошовных труб большого диаметра из высококачественной листовой стали —основное принципиальное преимущество прямошовных труб. Листовая сталь имеет жесткие допуски по толщине, высокую точность линейных и геометрических размеров, что благоприятно сказывается на работоспособности прямошовных труб и па точности их размеров.

Управлять структурой и свойствами рулонной полосовой стали, полученной на непрерывных станах, контролировать ее качество значительно сложнее, чем при производстве листового металла, а ее кривизна, коробоватость заметно осложняют процессы формовки и сварки труб. Толщина рулонной стали ограничена 14—18 мм. Фактический комплекс свойств листовой стали пока заметно выше, чем рулонной. Основным преимуществом рулонной стали является более низкая ее стоимость, так как производительность непрерывных станов против реверсивных листовых станов выше. Недостатком прямошовных труб является сложность изготовления тонкостенных труб и в некоторых случаях повышенная стоимость прямошовных по сравнению со спиралешовными трубами. В настоящее время для строительства магистральных трубопроводов большого диаметра до 75—80 % объема используемых труб приходится на сварные прямошовные трубы, а 20—25%— на спиралешовные. В то же время с точки зрения технологии строительства трубопроводов и их эксплуатации спиралешовные трубы имеют некоторые преимущества перед прямошовными. Поперечная жесткость у спиралешовных труб несколько выше, чем у прямошовных. Поэтому они лучше сохраняют цилиндрическую форму в процессе перевозки и строительства и более технологичны при сборке и сварке поперечных стыков. В спиралешовных трубах направленность текстуры металла способствует повороту разрушения и его остановке кольцеванием. Поэтому в случае разрушения трубопровода длина вязкого разрыва всегда будет меньше у спиралешовных труб, чем у прямошовных, при одинаковых свойствах стали. При хрупком разрушении конструкция труб не влияет на протяженность разрыва. Изготовление кривых вставок методом холодного гнутья из спиралешовных труб несколько сложнее вследствие их повышенной жесткости. В последнее время спиралешовные трубы начали изготавливать не только из рулонной, но также из листовой стали. Поэтому объем их применения в строительстве магистральных трубопроводов будет расти.