- •Часть 1

- •1. Условия работы металла труб газонефтепроводов и методы оценки их работоспособности

- •1.1. Особенности работы металла в трубопроводах

- •1.2. Некоторые данные о разрушениях труб на газонефтепроводах

- •1.3.1. Определение ударной вязкости на стандартных образцах

- •1.3.2. Испытания полнотолщинных образцов

- •1.4. Методика проведения натурных испытаний отрезков газопровода

- •2. Стали для труб газонефтепроводов

- •2.1. Основные понятия о стали

- •2.1.1. Производство стали

- •2.1.2. Непрерывная разливка стали

- •2.1.3. Влияние слоистости стали на сопротивляемость разрушению металла труб

- •2.1.4 Контролируемая прокатка стали

- •2.2. Углеродистые стали

- •2.3. Низколегированные феррито-перлитные стали

- •2.3.1 Влияние химических элементов на свойства феррито-перлитных сталей

- •2.3.2. Основные марки феррито-перлитных сталей для труб нефтегазопроводов

- •2.4. Стали контролируемой прокатки

- •2.4.1. Отечественные марки сталей контролируемой прокатки

- •2.4.2. Стали контролируемой прокатки импортной поставки

- •2.5. Перспективы производства сталей для труб мощных газопроводов

- •3. Трубы

- •3.1. Бесшовные трубы

- •3.2. Сварные трубы

- •3.2.1. Прямошовные трубы диаметром 530—1420 мм

- •3.2.2. Спиралешовные трубы диаметром

- •3.2.3. Сварные трубы диаметром менее 530 мм

- •3.3. Спиралешовные термоупрочненные трубы

- •3.4. Сварные трубы специальных конструкций

- •3.4.1. Двухслойные спиралешовные трубы

- •3.4.2. Многослойные трубы

- •3.4.3. Конструкция многослойных труб

- •3.5. Стандарты и технические характеристики труб

- •4. Перспективы повышения свойств стали и труб

- •3. Трубы 76

- •Часть 1

- •3 94026 Воронеж, Московский просп., 14

2.1.4 Контролируемая прокатка стали

Процесс контролируемой прокатки разработан для получения в листовой стали, микролегированной карбонитридами, наиболее высокого комплекса свойств путем придания ей особой структуры. С этой целью прокатка осуществляется по специально разработанной программе, основанной на оптимальной комбинации температуры металла и величины обжатия стали с условиями выделения карбонитридов, обеспечивающей получение заданной структуры.

Для эффективного осуществления контролируемой прокатки химический состав стали должен быть выбран в соответствии с количеством основных легирующих элементов— углерода, марганца, кремния и микролегирующих добавок—-ванадия, ниобия или других аналогичных по действию элементов. Сталь должна быть достаточно полно очищена от вредных примесей, в первую очередь от серы, обработана РЗМ с тем, чтобы исключить образование вытянутых строчечных и остроугольчатых включений.

Прокатка стали должна производиться на мощных станах, позволяющих обеспечить нужную степень обжатия в достаточно широком диапазоне температур металла.

В целом при контролируемой прокатке, программируя выделение карбонитридной фазы в процессе горячего деформирования, получают сталь с наиболее высокими показателями по прочности, вязкости и хладостойкости при минимальном легировании. Для дальнейшего повышения свойств стали сразу же после окончания цикла контролируемой прокатки (после чистовой клети) в интервале температур от 800—700 до 500—400 °С осуществляется ускоренное регулируемое охлаждение в специальных установках. Эта операция позволяет завершить структурные превращения в нужном направлении, дополнительно повысить прочностные свойства стали практически без снижения характеристик вязкости и хладостойкости.

Сочетание высокой степени очистки стали от вредных примесей, ее микролегирование карбидообразующими элементами с процессами непрерывной разливки и контролируемой прокатки позволили в 70-х годах получить особо качественную сталь для производства труб при минимальном расходе дорогих и дефицитных легирующих элементов. Все это сделало возможным быстрый прогресс в строительстве мощных газопроводов, эксплуатирующихся в сложных климатических условиях.

2.2. Углеродистые стали

Для производства труб применяется сталь углеродистая обыкновенного качества, поставляемая по ГОСТ 380—71 группы «В», т. е. с гарантией механических свойств и химического состава, марок ВСт. 2, ВСт. 3 и редко ВСт. 4. Бесшовные трубы чаще изготавливают из качественных конструкционных углеродистых сталей марок 10—20, которые поставляются по ГОСТ 1050—74. В зависимости от степени раскисления все углеродистые стали могут поставляться кипящими, полуспокойными и спокойными.

Химический состав сталей и их механические свойства определяются государственными стандартами в зависимости от марки и степени раскисления. В табл. 1 и 2 приведены механические свойства и химический состав спокойных сталей в листах толщиной до 25 мм.

Содержание азота в углеродистых сталях не должно быть более 0,008%. Кроме оговоренных в табл. 1 свойств, ГОСТ 1050—74 для сталей марок 10 и 20 регламентирует твердость и некоторые элементы структуры. ГОСТ 380—71 предусматривает также производство углеродистой стали, упрочненной марганцем. В этом случае в маркировку стали вводится буква Г и сталь маркируется>ВСт. ЗГ. Применительно к условиям работы металла в напорных трубопроводах разница между углеродистыми сталями, поставляемыми по ГОСТ 380—71 и 1050— 74, незначительна.

Таблица 1

Свойства углеродистых спокойных сталей

Марка |

σВ, МПа |

σ0,2, МПа |

5, % |

Ψ, % |

KCU+20, МДж/м2 |

KCU-20, МДж/м2 |

ВСт. 2 Сталь 10 ВСт. 3

Сталь 20 ВСт. 4 |

340-420 Не менее 340 380-490

Не менее 420 420-540 |

220 210 250

250 270 |

32 31 26

21 24 |

55

55 |

- - - - При толщине 5-9 мм 0,8 0,4 При толщине 10-30 мм 0,7 0,3 - - При толщине 5-9 мм 0,7 - При толщине 10-25 мм 0,6 - |

|

Таблица 2

Химический состав углеродистых спокойных сталей (%)

Марки |

Углерод |

Марганец |

Кремний |

Фосфор |

Сера |

ВСт. 2 Сталь 10 ВСт. 3 Сталь 20 ВСт. 4 |

0,09—0,15 0,07—0,14 0,14—0,22 0,17—0,24 0,18—0,27 |

0,25—0,50 0,25—0,65 0,40—0,60 0,25—0,65 0,40—0,70 |

0,12—0,30 0,17—0,37 0,12—0,30 0,17—0,37 0,12-0,30 |

Не более 0,040 0,035 0,040 0,035 0,040 |

0,05 0,04 0,05 0,04 0,05 |

Спокойные углеродистые стали более качественны, имеют однородный химический состав, но более дорогостоящи. Качество поверхности спокойной листовой стали, может быть хуже, чем у кипящих марок. Структура кипящих сталей наименее Однородна из-за сегрегации углерода, серы и фосфора. При исследовании отдельных разрушений сварных конструкций, выполненных из кипящих сталей, в зоне разрушения обнаруживалось удвоенное содержание углерода и серы против сертификатных данных. Фактическое количество серы доходило до 0,1 %. По литературным данным, в зависимости от размера слитка массой 1—8 т в зоне сегрегации содержание элементов может превышать сертификатные данные по углероду в 1,6— 3,5 раза, по сере — в 3—10 раз. В спокойных сталях сегрегация незначительна. Неоднородность химического состава у кипящих и полуспокойных углеродистых сталей вызывает известную разницу свойств в различных частях листа. Так, против сертификатных данных разница свойств у кипящей стали может доходить по временному сопротивлению разрыву до 70 МПа, а у спокойных — до 25 МПа, по пределу текучести — соответственно до 50 и 30 МПа.

Значения ударной вязкости спокойной и полуспокойной листовой стали ВСт. 3 при толщинах до 10 мм и .положительных температурах достаточно близкие, однако при температуре ниже 0 °С вязкость полуспокойных сталей снижается быстрее и при —20 °С может составлять менее 0,2 МДж/м2. У кипящей углеродистой стали с понижением температуры ударная вязкость падает еще быстрее, и удовлетворительные значения на уровне 0,3—0,4 МДж/м2 она имеет только при положительной температуре. Ударная вязкость и хладостойкость углеродистых сталей заметно снижаются с увеличением толщины листа.

Опыта применения труб из кипящих углеродистых сталей для газонефтепроводов практически нет. Имеется ограниченный опыт строительства городских газопроводов на давление менее 1,2 МПа диаметром 530 мм из труб, изготовленных из кипящей стали. ВНИИСТом был проведен ряд исследований сварных труб 219x6 мм из кипящей стали марки 10 кп и труб 168x6 мм из полуспокойной стали 10 пс, а также из листовой углеродистой стали ВСт. ЗГ, ВСт. Зсп, ВСт. Зпс и ВСт. 3 кп толщиной 8—10 мм.

Исследования на большой партии труб (более 100 и около 1200 образцов) диаметром 219 и 168 мм при толщине стенки 6 мм позволили установить, что фактические значения расчетных характеристик стали труб (временного сопротивления и предела текучести) превышали требования государственного стандарта особенно по величине предела текучести (при норме не менее 250 МПа фактические значения составляли более 300 МПа). Прочностные и пластические свойства сталей 10 кп и 10 пс практически равноценны: σВ ≥420 МПа, σ0,2≥250 МПа. Вязкость стали труб оценивали на поперечных образцах 5х10x55 мм с надрезом Менаже. Результаты испытаний по данным более 600 образцов приведены в табл. 3

Вязкость кипящей стали толщиной 6 мм стабильна и достаточно удовлетворительна по величине только при 0 °С и выше. Хладостойкость стали удовлетворительна только при 10 °С и выше (В≥50%). Вязкость полуспокойной стали удовлетворительна при температуре до —10 °С, а хладостойкость— при температуре до —5 °С.

Таблица 3

Ударная вязкость и волокно в изломе (образцы Менаже) углеродистых сталей

Марка |

KCU+20, МДж/м2 |

В, % |

KCU0, МДж/м2 |

В, % |

KCU-20, МДж/м2 |

В, % |

10кп 10пс |

Более 0,7 0,8-1,2 |

75—100 90—100 |

Более 0,5 0,0—1,0 |

25 40—75 |

0,2—0,4 0,3—0,6 |

10 15—50 |

Исследования сопротивления зарождению трещин в основном металле и сварных соединениях труб диаметром 168 и 219 мм с толщиной стенки 6 мм из кипящей и полуспокойной сталей марки 10 были проведены на коротких патрубках шириной 100 мм. Патрубки испытывались на сплющивание при Т = 20÷-20°С. При оценке сопротивления сварного соединения зарождению трещин швы труб располагали в растянутой зоне, а при испытании основного металла — в сжатой зоне. При оценке сопротивления зарождению трещин основного металла труб на части патрубков наносили надрез глубиной 1 — 1,5 мм при радиусе дна надреза 0,5 мм. Проведенные исследования показали следующее:

в основном металле стали 10 при испытании более 150 патрубков без надреза из кипящих и полуспокойных плавок ни в одном случае зарождения трещин не наблюдалось;

при испытании 90 патрубков с надрезом по основному металлу зарождение трещин наблюдалось у кипящих сталей при деформации в зоне надреза 4,5—5, у полуспокойных сталей— 3—10%, т. е. стали кипящих и полуспокойных плавок при толщине 6 мм и диаметре труб 168 и 219 мм имели относительно удовлетворительное сопротивление зарождению трещин;

в сварном соединении труб при испытании более 100 патрубков наблюдалось раскрытие швов, сваренных токами высокой частоты, у трех патрубков из кипящей стали 10 и у четырех патрубков из полуспокойных сталей, что свидетельствует о недостаточно стабильном качестве заводского продольного шва труб;

у всех исследованных вариантов труб не установлено влияние температуры испытания в диапазоне от 20 до —20 °С на зарождение трещин.

Результаты исследований показывают целесообразность применения указанного типа сталей для городских газовых сетей с давлением до 1,2 МПа и нефтегазопроводов при положительной температуре эксплуатации. Поскольку применение кипящих и полуспокойных сталей позволяет увеличить выход годного проката на 8—12 % и снизить себестоимость производства 1 т труб, были проведены более широкие исследования листовых (толщиной 8—10 мм) сталей углеродистых марок, в том числе упрочненной марганцем ВСт. ЗГ и обычной ВСт. 3 — спокойной, полуспокойной и кипящей.

Таблица 4

Свойства углеродистых сталей (круглые образцы)

Марка |

σ0,2, МПа |

σВ, МПа |

σ5, % |

Ψ, % |

ВСт.ЗГ |

300 |

500 |

29 |

65 |

ВСт.Зсп |

250 |

420 |

30 |

60 |

ВСТ.Зпс |

250 |

450 |

30 |

60 |

ВСт.Зкп |

240 |

420 |

30 |

60 |

По ГОСТ 380—71 |

250 |

380—490 |

26 |

— |

Таблица 5

Ударная вязкость и волокно в изломе углеродистой стали (образцы Менаже)

Марка |

KCU+20, МДж/м2 В, % |

KCU0, МДж/м2 В, % |

KCU-20, МДж/м2 В, % |

Не менее |

|||

ВСт.3Г ВСт.3сп ВСт.3пс ВСт.3кп по ГОСТ 380-71 ВСт.3сп |

0,8 80-90 0,7 95-100 0,6 60-70 0,6 70-80

0,7 - |

0,6 50-70 0,6 80-95 0.4 30-40 0.4 30-45

- - |

0,50 20-30 0,15-0,60 45-55 0,30 5-10 0,25 5-10

Более 0,3 - |

Химический состав сталей удовлетворял требованиям ГОСТ 380—71, а содержание углерода в плавках соответствовало верхнему пределу марочного состава — 0,19—0,23%. Свойства указанных сталей в горячекатаном состоянии на круглых образцах диаметром 6 мм приведены в табл. 4

Хладостойкость и вязкость стали определяли на поперечных к оси проката образцах Менаже (табл. 5).

Полученные данные показывают, что горячекатаная листовая сталь ВСт. ЗГ толщиной 8—10 мм (упрочненная марганцем) и ВСт. Зсп по вязкости и хладостойкости практически равноценны. Временное сопротивление стали ВСт.ЗГ (500 МПа) заметно выше сопротивления стали ВСт.Зсп (420 МПа), однако в ГОСТ 380—71 гарантируемые свойства обеих углеродистых марок стали практически равноценны, что не позволяет использовать повышенную прочность ВСт.ЗГ.

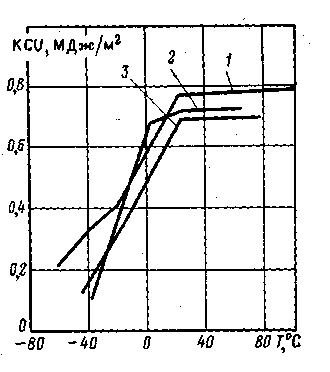

Зависимость ударной вязкости углеродистых сталей от температуры при толщинах 6—10 мм показана на рис. 7. Как видим, все исследованные марки углеродистой стали имеют, как правило, стабильную вязкость при температурах 20 °С и выше. В интервале температур от 20 до 0 °С вязкость заметно снижается, и тем больше, чем толще листовая сталь. Углеродистые стали толщиной 8—10 мм при температуре от 0 до —10 °С не во всех случаях обеспечивают стабильное сопротивление вязкому разрушению применительно к условиям газопроводов. При использовании сварных труб диаметром менее 530 (мм из углеродистой стали необходимо учитывать, что они изготавливаются в основном из широкополосной стали толщиной 5, 6 и 8 мм (редко выше), свойства которой (прочность, хладостойкость и вязкость) повышаются по мере уменьшения толщины стенки.

В настоящее время, когда в металлургической промышленности все шире применяются методы непрерывной разливки и заметно снизилось количество вредных примесей в стали, экономические показатели и свойства сталей улучшаются, условия применения качественно выполненной углеродистой стали непрерывной разливки можно расширить. Опыт применения улучшенной углеродистой стали ВСт.З при строительстве резервуаров для хранения нефти и нефтепродуктов показывает, что углеродистые стали могут обеспечивать гарантированную вязкость до температуры —40 °С и хладостойкость до —10 °С.

Рис. 7. Зависимость ударной вязкости KCU

листовой углеродистой стали (образцы

Менаже) от температуры испытания и

толщины листа:1 —сталь 10пс, h=6,8 мм; 2- Ст.Зсп,

h=8— 10 мм; 3 — ВСт.Зпс и ВСт.Зкп, h = 8—10 мм

Рис. 8. Зависимость волокнистой составляющей в

изломе от толщины образцов из углеродистых сталей

при температуре испытания 20 °С (а) и —20 °С (б):

1 - ВСт.Зсп; 2 — ВСт.ЗГ; 3 — ВСт.Зпс; 4 — ВСт.Зкп