- •Часть 1

- •1. Условия работы металла труб газонефтепроводов и методы оценки их работоспособности

- •1.1. Особенности работы металла в трубопроводах

- •1.2. Некоторые данные о разрушениях труб на газонефтепроводах

- •1.3.1. Определение ударной вязкости на стандартных образцах

- •1.3.2. Испытания полнотолщинных образцов

- •1.4. Методика проведения натурных испытаний отрезков газопровода

- •2. Стали для труб газонефтепроводов

- •2.1. Основные понятия о стали

- •2.1.1. Производство стали

- •2.1.2. Непрерывная разливка стали

- •2.1.3. Влияние слоистости стали на сопротивляемость разрушению металла труб

- •2.1.4 Контролируемая прокатка стали

- •2.2. Углеродистые стали

- •2.3. Низколегированные феррито-перлитные стали

- •2.3.1 Влияние химических элементов на свойства феррито-перлитных сталей

- •2.3.2. Основные марки феррито-перлитных сталей для труб нефтегазопроводов

- •2.4. Стали контролируемой прокатки

- •2.4.1. Отечественные марки сталей контролируемой прокатки

- •2.4.2. Стали контролируемой прокатки импортной поставки

- •2.5. Перспективы производства сталей для труб мощных газопроводов

- •3. Трубы

- •3.1. Бесшовные трубы

- •3.2. Сварные трубы

- •3.2.1. Прямошовные трубы диаметром 530—1420 мм

- •3.2.2. Спиралешовные трубы диаметром

- •3.2.3. Сварные трубы диаметром менее 530 мм

- •3.3. Спиралешовные термоупрочненные трубы

- •3.4. Сварные трубы специальных конструкций

- •3.4.1. Двухслойные спиралешовные трубы

- •3.4.2. Многослойные трубы

- •3.4.3. Конструкция многослойных труб

- •3.5. Стандарты и технические характеристики труб

- •4. Перспективы повышения свойств стали и труб

- •3. Трубы 76

- •Часть 1

- •3 94026 Воронеж, Московский просп., 14

1. Условия работы металла труб газонефтепроводов и методы оценки их работоспособности

1.1. Особенности работы металла в трубопроводах

Трубопроводный транспорт является одним из самых экономичных способов передачи жидких и газообразных продуктов на дальние расстояния с минимальными потерями продукта в процессе доставки его потребителям. Современные магистральные трубопроводы — исключительно протяженные металлические сооружения. Протяженность некоторых газопроводов превышает 4 тыс. км. Они пересекают страну с севера на юг и с востока на запад.

Случающиеся разрушения магистральных газонефтепроводов весьма опасны. Зона поражения окружающей среды от очага разрушения составляет от нескольких сот метров до нескольких километров. Особая опасность при разрушениях связана с возможностью загазованности территорий и населенных пунктов, образованием взрывоопасной смеси газа и воздуха, возгоранием транспортируемых продуктов, их попаданием в крупные водоемы. Известно, например, что только 1 т разлившейся нефти создает на водяной поверхности масляную пленку площадью 18 км2. В таких случаях для восстановления экологического равновесия требуется проведение целого комплекса ре-культивационных работ, что связано с большими материальными затратами.

Условия работы металла труб в газонефтепроводах высокого давления сугубо специфичны, резко отличаются от условий работы металла в других стальных конструкциях, что обусловлено следующими факторами.

1. Эксплуатация металла труб одного и того же трубопровода вследствие его большой протяженности осуществляется в резко отличающихся природно-климатических условиях — от вечной мерзлоты в северных районах до пустынь и полупустынь в южных. Этими же условиями определяется широкий диапазон типов и механических характеристик грунтов, в которых проложен трубопровод, возможность возникновения в металле труб пластических деформации при пересечении разнообразных естественных препятствий — водных преград, болот, гор, оврагов и др.

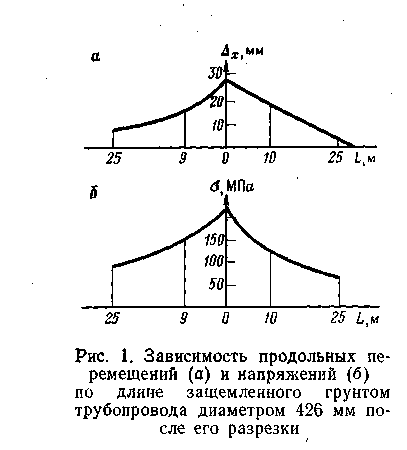

В подземных газопроводах металл работает при температуре грунта. Защемление труб диаметром до 1020 мм грунтом осуществляется на участке длиной несколько десятков метров. На рис. 1 приведены результаты измерений упругих осевых перемещений и напряжений, снятых при разрезке подземного газопровода диаметром 426 мм. Как видно, защемление труб грунтом осуществляется на длине 25—50 м. Перемещения концов, труб в месте разреза достигали 29 мм, а продольные напряжения— 200 МПа. В газопроводах диаметром 1020 мм и более защемление трубопровода грунтом не всегда бывает достаточным, температурный режим их работы и величина продольных деформаций в значительной степени определяются условиями работы аппаратов воздушного охлаждения (АВО) и их количеством. При отсутствии АВО температура трубопровода может возрастать по его длине, так как грунт уже не способен отобрать тепло, полученное газом при компримировании. Поэтому обеспечение защемления мощных газопроводов в различных грунтах, предупреждение их всплытия или выпучивания в болотистых и обводненных местах являются сложной технической задачей, которую не всегда удается надежно решить, вследствие чего устойчивость трубопровода не всегда бывает обеспечена.

2. В зависимости от природно-климатических условий металл труб работает в широком диапазоне температур — от 40— 60 СС в летний период до —15 °С в зимний, а в северных климатических зонах на участках надземной прокладки минимальная температура эксплуатации может быть значительно ниже. Строительно-монтажные работы на трубопроводах выполняются в ряде случаев только зимой при температуре до —60 °С.

3. Металл труб в течение амортизационного срока (свыше 30 лет) практически постоянно работает в условиях двухосного напряженного состояния с различным, зависящим от многих факторов, отношением напряжений в кольцевом и продольном направлениях. Кроме того, металл нефтепроводов испытывает малоцикловые нагрузки, которые в отдельных случаях могут вызывать напряжения, достигающие предела текучести.

Влияние схемы напряженного состояния трубопроводов на пластические свойства металла труб наглядно прослеживается ПО изменению относительного удлинения. Так, если на плоских пятикратных образцах при одноосном растяжении удлинение составляет 20—30%, то в условиях плоского напряженного состояния при гидравлических испытаниях до разрушения полной размерных труб пластическое удлинение периметра достигает только 3—7%, а в трубах из высоковязких пластичных сталей контролируемой прокатки — 8—12 %.

4. В металле трубопроводов практически неизбежно наличие концентраторов — задиров, царапин, ориентированных вдоль образующей трубы. Они могут быть заводского, транспортного и строительного происхождения. Действие концентраторов напряжений усиливается в местах отклонения трубы от цилиндрической формы из-за овальности сечений и наличия вмятин.

Наиболее опасным для работы труб является сочетание в одном сечении вмятины и задира или наличие задира на малой оси овального сечения труб. Анализ обстоятельств многих разрушений труб на трассе показывает, что подавляющее число разрушений происходило по верхней или нижней образующей, т. е. по малому диаметру овального сечения труб, уложенных в грунте, поскольку именно так ориентировано сечение труб газопровода, уложенного в траншею и засыпанного грунтом.

5. Газопроводы аккумулируют большое количество упругой энергии сжатого газа, вследствие чего в них могут возникать протяженные вязкие и хрупкие разрушения, происходящие в условиях высоких динамических нагрузок. При высокой энергоемкости процесса разрушения и скорости нагружения возможно изменение характеристик металла.

6. Большая энергетическая мощность магистральных трубопроводов, обеспечивающих сырьем или энергией крупные предприятия и целые промышленные районы, требует стабильной поставки продуктов потребителю. Металл газонефтепроводов практически невозможно подвергнуть профилактическому осмотру и провести предупредительный ремонт. Возможен только капитальный ремонт трубопроводов с остановкой их на длительный срок в обстоятельствах, оправдывающих такую остановку.

Все это обусловливает необходимость принятия широкого комплекса мероприятий с целью предупреждения разрушений трубопроводов, а в случае возникновения — их максимальной локализации, обеспечения безопасности близлежащих объектов и обслуживающего персонала, создания условий для быстрого выполнения ремонтно-восстановительных работ.

Поэтому, несмотря на кажущуюся простоту конструкции, и расчетной схемы, трубопровод является сложным, дорогостоящим, исключительно металлоемким и ответственным сооружением. Этим объясняется большое внимание, уделяемое разработке вопросов эксплуатационной надежности магистральных трубопроводов как в России, так и во многих странах мира.

Прочность магистрального трубопровода, его эксплуатационная надежность определяются в первую очередь силовыми факторами, свойствами и качеством труб. Для магистральных трубопроводов основными нагрузками являются внутреннее давление и продольные усилия, вызванные температурным перепадом в линейной части трубопровода вследствие различия температурных условий строительства и эксплуатации. Нормы и правила расчета, необходимые формулы и коэффициенты принимаются согласно СНиП 2.05.06—85.

Достаточно точному расчету поддаются только кольцевые напряжения, а продольные напряжения и устойчивость трубопровода определяются не только влиянием температуры, но и условиями взаимодействия трубопровода с грунтом, наличием пригрузов, опор, компенсаторов и др. Наблюдавшиеся разрушения трубопроводов не были связаны с недостаточным запасом прочности, т. е. не вызваны превышением действующих кольцевых напряжений над расчетными. Большинство разрушений было обусловлено недостаточным сопротивлением стали труб зарождению трещин, потерей продольной устойчивости при температурных воздействиях, поперечным изломом труб при просадке грунта, коррозийными повреждениями, отклонением действительных условий нагружения от расчетных в конструкциях подводных переходов в условиях весенних паводков.

Поэтому эксплуатационную надежность трубопроводов обеспечивают путем предупреждения разрушений. Так, разрушения, связанные с недостаточным сопротивлением зарождению и распространению трещин, предупреждают металлургическими методами — повышением механических свойств, качества стали и сварных соединений труб, а разрушения, связанные с потерей местной или общей устойчивости трубопроводов, — совершенствованием методов расчета и проектирования и повышением качества выполнения строительно-монтажных работ; разрабатываются и совершенствуются меры противокоррозийной защиты.