- •Введение

- •Глава 1. Основные теоретические положения управления производством.

- •1.1. Краткая история исследований производства

- •1.2. Механизм управления производством.

- •1.2.2.Закономерности и законы, принципы и методы управления.

- •1.2.3. Цели управления производством, их классификация.

- •1.2.4. Дерево целей управления. Управление по результатам

- •1.2.5. Функции управления. Основные и конкретные функции. Взаимосвязь основных и конкретных функций.

- •1.3. Организационные основы управления производством.

- •1.3.1. Понятие об организационной структуре управления

- •1.3.2. Схемы построения структур управления

- •1.3.3. Организационная структура управления предприятием, цехом

- •1.3.4. Распределение полномочий власти, ответственности в аппарате управления. Положения о структурных подразделениях аппарата управления

- •1.4. Основные задачи управления производством и производственной системой.

- •1.5.Особенности литейного производства как объекта управления.

- •Глава 2. Управление производственным процессом

- •2.1. Понятие производственного процесса.

- •2.2. Основные принципы организации производственного процесса

- •2.3. Формы, методы и типы организации производства

- •2.4. Организация производственного процесса во времени

- •2.5. Организация производственных процессов в пространстве

- •2.6. Влияние типа производства на организационную структуру управления предприятия.

- •Глава 3. Основы организации поточного и автоматизированного производства

- •3.1. Формы и особенности организации поточного и автоматизированного производства.

- •3.2. Классификация и организационно-техническая характеристика поточных и автоматизированных линий.

- •3.3. Основные параметры поточной и автоматизированной линии. Методика их расчета.

- •3.4. Особенности организации производства потомчно автоматизированного процесса изготовления отливок

- •Глава 4. Организация и планирование технической подготовки производства

- •4.1. Роль, задачи и содержание технической подготовки производства.

- •4.2. Конструкторская и технологическая подготовка производства.

- •4.3. Организация управления технологической подготовкой производства на предприятии

- •4.4. Особенности технологической подготовки в литейном производстве. Выбор и технико-экономическое обоснование технологического процесса

- •Глава 5. Управление техническим и организационным обслуживанием литейного производства

- •5.1. Организация и планирование ремонтного обслуживания

- •5.2. Управление модельно-инструментальным обслу-живанием литейного производства

- •5.3. Управление энергетическим и транспортным об-служиванием производственного процесса

- •5.4. Организация и планирование материально-технического обслуживания

- •Глава 6. Формирование производственной программы предприятия и обеспечение ее выполнения

- •6.1. Производственная мощность предприятия.

- •6.1.1. Виды производственной мощности

- •6.1.2. Расчет производственной мощности.

- •6.2. Основные разделы и технико-экономические показатели производственной программы

- •Глава 7 управление работой отделений, участков литейного цеха

- •7.1. Управление работы формовочного отделения (участка цеха)

- •7.2. Управление работы стержневого отделения (участка)

- •7.3. Управление работой смесеприготовительного отделения (участка)

- •Производственное задание смесеприготовительному отделению

- •Материальный состав и потребность в формовочной и стержневой смеси

- •7.4 Управление работой плавильного отделения (участка литейного цеха)

- •Список литературы

- •Оглавление

- •Глава 1. Основные теоретические положения управления производством. 7

- •Глава 2. Управление производственным процессом 48

- •Глава 3. Основы организации поточного и автоматизированного производства 104

Глава 5. Управление техническим и организационным обслуживанием литейного производства

Для стабильного функционирования машиностроительного предприятия, кроме комплекса подразделений основного производства, занятых непосредственным изготовлением продукции, необходимы службы, цеха, выполняющие функции организационно-технического обслуживания как основного, так и вспомогательного производства.

Правильная организация работы всех цехов и участков технического обслуживания способствует созданию условий равномерной ритмичной работы, значительному повышению производительности труда, снижению издержек производства, сосредоточению основного внимания на качественных и количественных показателях производственной деятельности по изготовлению продукции.

В производственной структуре предприятия к группе служб и производств технического и организационного обслуживания относятся: ремонтное хозяйство; модельно-инструментальное производство; энергетическая служба; транспортное хозяйство; система службы материально-технического снабжения и обслуживания, складского хозяйства и сбыта.

5.1. Организация и планирование ремонтного обслуживания

Производственное оборудование составляет активную часть основных фондов предприятий и цехов, постоянно участвует в производственном процессе изготовления продукции. Успешное решение задач, поставленных перед предприятиями и цехами, во многом зависит от состояния постоянной готовности, условий межремонтного обслуживания и выполнения ремонтных операций всего оборудования.

В целях поддержания производственного оборудования в работоспособном состоянии, планомерного устранения износа и проведения ремонтного обслуживания на предприятии или в цехе создают специальную службу — ремонтное хозяйство.

Организация и проведение ремонта производственного оборудования внутри предприятия могут иметь следующие формы: централизованную; децентрализованную; смешанную. Централизованная форма ремонта характеризуется тем, что весь комплекс ремонтных работ выполняется силами специализированных ремонтно-механических цехов. Децентрализованная форма ремонта характеризуется наличием ремонтных групп (бригад) в цехах основного производства. Смешанная форма проведения ремонтных работ отличается сочетанием централизованной и децентрализованной форм, когда часть ремонтов, отнесенных по сложности к капитальному, выполняется ремонтными цехами, а текущий ремонт и техническое обслуживание осуществляются силами ремонтных групп и производственных цехов.

Планирование, организацию и руководство всеми видами ремонтных работ осуществляет служба главного механика завода, которая разрабатывает планы и графики ремонтных работ, определяет трудоемкость и нормы расхода запасных частей и материалов, разрабатывает типовые технологические процессы ремонтно-слесарных операций, участвует в составлении дефектных ведомостей, занимается учетом и контролем за проведением комплекса мероприятий системы планово-предупредительного ремонта производственного оборудования предприятия и цехов.

Осуществление ремонтных работ требует четкого согласования плана-графика ремонта оборудования с планами основной производственной деятельности цехов и предприятия в целом. План-график ремонта оборудования составляется на год, утверждается главным инженером предприятия и согласовывается с начальником производственного цеха, что позволяет беспрепятственно останавливать оборудование на проведение ремонтных работ и техническое обслуживание в установленные планом-графиком сроки.

Виды, объемы и сроки ремонтных работ устанавливаются и регламентируются ГОСТами, отраслевыми стандартами, а также Единой системой планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий (ЕС ППР), которые

устанавливают следующие виды работ по ремонту и техническому обслуживанию оборудования: техническое обслуживание, текущий, средний и капитальный ремонты.

Техническое обслуживание предусматривает комплекс работ и операций по поддержанию ^ работоспособности оборудования при использовании его по назначению, хранении и транспортировании. В процессе технического обслуживания по заранее разработанному графику выполняются периодически повторяющиеся операции - осмотры, промывки, проверки на точность и др.

Текущий ремонт осуществляется в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования от одного до другого среднего и капитального ремонта. Этот ремонт предусматривает замену и восстановление отдельных деталей, устранение дефектов в работе, восстановление требуемых параметров точности и регулирования отдельных узлов и агрегатов оборудования.

Средний ремонт предусматривает проведение ремонтных работ по восстановлению или замене изношенных деталей, проверку, регулирование на точность и испытание отдельных узлов оборудования.

Работы по техническому обслуживанию, текущему и среднему ремонту финансируются по смете расходов на содержание и эксплуатацию оборудования, эти расходы включаются в себестоимость продукции.

Капитальный ремонт — сложный и наибольший по объему работ плановый ремонт, при котором выполняется комплекс работ, обеспечивающих полное восстановление технических, эксплуатационных и экономических характеристик, — надежности, работоспособности, точности, мощности и производительности оборудования, предусмотренных ГОСТ и техническими условиями. В большинстве случаев при проведении капитального ремонта производятся полная разборка оборудования (если нужно снятие с фундамента), ремонт базовых узлов и агрегатов, выверка координат станка; проводятся организационно-технические мероприятия по модернизации оборудования, которая призвана устранить действие фактора морального износа.

Расходы по проведению капитального ремонта и модернизации финансируются за счет средств амортизационных отчислений, предназначенных на капитальный ремонт основных фондов.

При организации и планировании ремонта оборудования используются следующие нормативы: категория сложности ремонта оборудования; содержание и длительность ремонтного цикла; длительность межремонтных и межосмотровых периодов; затраты трудовых и материальных ресурсов на производство ремонта одной ремонтной единицы.

Категория сложности ремонта оборудования устанавливается в зависимости от конструктивных особенностей, основных технологических параметров, характеризующих сложность ремонта. Показатель категории сложности ремонта (R) зависит от сложности машины или агрегата, требуемой точности работы. Оценку сложности ремонта и присвоение категории сложности ремонта производят путем сопоставления трудоемкости ремонта данного оборудования и трудоемкости ремонта оборудования, принятого за единицу сравнения (машина-эталон).

Категорию сложности ремонта R формовочных и стержневых машин рассчитывают по формулам

R = a (K1d1 + K2d2 + C);

С = K3d3+ K4d4 + К5d5,

где а — коэффициент, отражающий конструктивные особенности оборудования;

K1, K2, K3, K4, К5 — числовые значения коэффициентов;

d1 — диаметр встряхивающего цилиндра, мм;

d2 — диаметры цилиндров прессового и горизонтального перемещения стола, мм;

С — составляющая, характеризующая сложность ремонта вспомогательных механизмов; d3— диаметры цилиндров поворотного стола, мм;

d4 — диаметры цилиндров вытяжки, мм; d5 — диаметры цилиндров пневматических зажимов, мм.

Расчет категории сложности ремонта можно проследить на следующем примере.

Пример. Определить категорию сложности ремонта встряхивающей формовочной машины с перекидным столом, имеющей следующие технические параметры и значения коэффициентов: d1 = 330 мм; d2 = 0; d3 = 460 мм; d4 = 200 мм; d5 = 0; K1 = 0,015; K2 = 0,007; K3 = 0,005; K4= 0,003; К5 = 0,02; а = 1,8.

Решение. Рассчитываем значение составляющей С:

С = 0,005 × 460+ 0,003 × 200= 2,9.

Определяем категорию сложности ремонта машины :

R = 1,8 (0,015 × 330 + 2,9) = 14,13 ≈ 14.

Ремонтный цикл представляет собой промежуток времени работы оборудования между двумя капитальными ремонтами или между вводом в эксплуатацию нового оборудования и первым капитальным ремонтом.

Длительность ремонтного цикла зависит от степени эксплуатации оборудования и срока службы основных узлов и деталей. Расчет длительности ремонтного цикла сводится к корректированию нормативной продолжительности работы оборудования с помощью поправочных коэффициентов, учитывающих особенности и условия использования оборудования.

Длительность ремонтного цикла Трц (ч) формовочной машины можно определить по формуле (ч):

Трц = ТнцКтпКэ,

где Тнц — нормативное время работы машины между двумя капитальными ремонтами;

Ктп — коэффициент, характеризующий тип производства (для массового он равен 1; для серийного 1,3; для единичного 1,5);

Кэ — коэффициент, учитывающий условия эксплуатации (для единичного и мелкосерийного производства Кэ = 1,2).

Нормативное время работы оборудования между двумя капитальными ремонтами установлено в нормативах Единой системы ППР.

Число и порядок чередования ремонтов и осмотров между двумя капитальными ремонтами обусловливают структуру ремонтного цикла.

Структура ремонтного цикла устанавливает содержание и последовательность выполнения работ по ремонту и техническому обслуживанию, которую можно представить в следующем виде

К — ТО — Т1 — ТО — Т2 — ТО — С — ТО — Т3 — ТО — Т4— ТО — К ,

где К — капитальный ремонт;

Т1, Т2, Т2, Т4 — текущий ремонт и его порядковый номер в цикле;

ТО — техническое обслуживание.

Промежуток времени работы оборудования (ч) между двумя очередными видами плановых ремонтов называется межремонтным периодом tр, рассчитать его можно по формуле

tр = Tрц/(nс + nт + 1),

а промежуток времени между ремонтом и техническим обслуживанием tто по формуле

tто = Tрц/(nс + nт + nто + 1),

где Tрц — длительность ремонтного цикла, ч;

nс, nт, nто — число средних, текущих ремонтов и технического обслуживания в ремонтном цикле.

При планировании ремонтных работ важным показателем является норма времени на единицу сложности ремонта, которая отражает затраты труда (ч) на проведение ремонтов и технического обслуживания в зависимости от конструктивных характеристик механических и электротехнических агрегатов.

Категория сложности ремонта, трудоемкость и материалоемкость ремонтных и обслуживающих работ устанавливаются: первая — в техническом паспорте оборудования; вторая и третья нормативные величины — нормативами ЕС ППР.

Общая трудоемкость ремонтно-обслуживающих работ по плану-графику ремонта оборудования в расчетно-плановом периоде (год, квартал, месяц) определяется по формуле

Qр = tк ∑ NкRп + tс ∑ NсRп + tт ∑ NтRп + tто ∑ NтоRп

где Qр – суммарная величина трудоемкости ремонтно-обслуживающих работ в расчетном периоде, ч;

tк, tс, tт, tто— число капитальных, средних, текущих ремонтов и технического обслуживания; Nк, Nс, Nт,Nто- количество оборудования, подлежащего капитальному, среднему, текущему ремонту, техническому обслуживанию;

Rп — показатель категории сложности ремонта соответствующего оборудования.

Трудоемкость годового объема работ по ремонту и техническому обслуживанию является исходной величиной для обоснования и расчета численности рабочих ремонтников.

Число рабочих Кр для выполнения плана ремонта оборудования на год, квартал, месяц можно определить по формуле

Кр = Qр/(FдКн),

где Fд — действительный фонд времени работы рабочего, ч;

Кн— плановый коэффициент переработки норм.

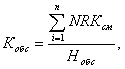

Число обслуживающего (дежурного) персонала Кобс для проведения работ по техническому обслуживанию оборудования рассчитывают по формуле

где n — число типоразмеров оборудования ( i=1, 2, 3, ..., n);

N — число однотипного оборудования, шт;

R — категория сложности ремонта (ремонтная единица);

Ксм — коэффициент сменности работы оборудования;

Нобс — норма обслуживания на одного рабочего в ремонтных единицах.

Повышение эффективности использования производственного оборудования во многом зависит от четкости планирования и организации работы службы ремонтного хозяйства. Совершенствование норм и нормативов ППР, применение экономико-математических методов для обоснования трудоемкости работ, специализация и централизация ремонтных работ и работ по техническому обслуживанию оборудования, внедрение информационных технологий в организации ремонтных работ, использование передовых технологических процессов ремонта и обслуживания, повышение уровня механизации труда создают необходимые условия для повышения качества ремонта и технического обслуживания, значительного сокращения простоев оборудования в ремонте и обслуживании, снижения себестоимости работ, повышения производительности труда, эффективности производства и труда.