Учебное пособие 1878

.pdf

В отличие от прямозубых, косозубые передачи должны проектироваться так, чтобы в зацеплении находилось постоянно минимум две пары зубьев. Для этого необходимо, чтобы этого ширина колес (b) была больше осевого шага (t0). При несоблюдении этого условия передача будет работать, как прямозубая.

При значительной ширине колеса и большом угле наклона зубьев в зацеплении может одновременно до десяти и больше пар зубьев. Зубья косозубых передач входят в зацепление постепенно: контакт начинается в точке по мере поворота колес контактная линия растет, некоторое время остается постоянной длины и далее постепенно сокращается до нуля. На боковых поверхностях зубьев контактные линии занимают наклонное положение.

Рис. 5.13. Цилиндрические колеса: а) косозубые; б) шевронные [21]

В большинстве конструкций угол наклона зубьев “β ” принимают от 8˚ до 18˚ (редко до 25˚) с тем, чтобы обеспечить осевой коэффициент перекрытия в пределах не менее 1,1-1,2.

Точное значение угла “β ” выбирают таким, чтобы при стандартных значениях нормальных модулей межосевое расстояние “aw” соответствовало стандартам.

71

Работа косозубой передачи связана с действием на опоры осевых нагрузок, поэтому в мощных редукторах применяют передачи, не передающие на опоры осевых нагрузок. Шевронные колеса представляют собой соединенные вместе два косозубых колеса с одинаковым, но противоположно направленным наклоном зубьев, и имеют угол наклона зубьев в пре-

делах β = 25–40˚.

5.5. Расчет основных геометрических параметров конических прямозубых колес

Геометрические расчеты аналогичны расчетам цилиндрических зубчатых колес. Зубья конических колес образуются обкатыванием по плоскому производящему коническому колесу (воображаемому) с прямолинейным профилем зубьев (плоскими боковыми поверхностями) колесо имеет угол при вершине начального конуса.

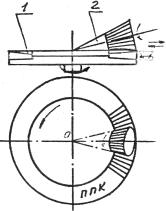

Обкатывая без скольжения конус 2 по плоскому производящему колесу 1 с вершиной в т. "О" и углом при вершине начального конуса 2δ = 180˚, получим схему пары конического зацепления (рис. 5.14).

Рис. 5.14. Схема образования прямозубых конических колес

72

Представим, что конус 2 является заготовкой, на которой надо нарезать зубья, а вместо зубьев ППК (1) имеются резцы 1 и 2, которые перемещаются по направлению зуба в радиальном направлении к центру диска 1 (ППК) и обратно, нарезая канавку на поверхности конуса 2 (заготовки). При этом заготовка 2 перекатывается по вращающемуся ППК (1) без скольжений. Число зубьев ППК

ZC

Z12 Z22

Z12 Z22

Зубья конических колес по признаку изменения размеров сечений по длине выполняют 3-х форм:

Форма 1. Нормально понижающиеся зубья, вершины начального и внутреннего конусов совпадают. Эта форма является основной для прямозубых и косозубых конических колес, а также для передач с круговыми зубьями при ZC < 25.

Форма 2. Вершина внутреннего конуса располагается так, что ширина дна впадины постоянна, а толщина зуба по начальному конусу растет пропорционально расстоянию от вершины. Является основной для колес с круговыми зубьями.

Форма 3. Равновысокие зубья; образующие начального и внутреннего конусов параллельны. Эту форму применяют для круговых зубьев при ZС >100.

У конических прямозубых и косозубых колес с зубьями по форме I выбирают обычно стандартные значения внешнего окружного модуля mte, задают размеры на внешнем торце, на котором удобно производить замеры. Зубчатый венец ограничен внешним и внутренним торцами.

Некоторые параметры зацепления конических зубчатых колес с формой зуба 1 приведены в табл. 4 и на рис. 5.3.

Таблица 4

Параметры зацепления конических зубчатых колес с формой зуба I

Параметры зацепления |

Формулы |

|

|

|

|

Внешнее конусное расстояние |

Re 0,5mteZc |

|

внешний окружной модуль |

||

|

73

Продолжение табл. 4

Ширина венца |

b 0,3Re ; |

|

Kbe |

|

b |

0,3 |

|||

|

|

||||||||

|

|

|

|

|

|

R |

|||

|

|

|

|

|

|

|

e |

||

Среднее конусное расстояние |

Rm Rе 0,5b |

||||||||

|

|

|

|

|

|

||||

Наибольшая высота зубьев (у |

he 2htemte Cjhte cos m |

||||||||

C 0,2mte ;(для прямозубых |

|||||||||

торца) βm – угол спирали |

|||||||||

|

βm=0˚, для круговыхβm = 35˚) |

||||||||

|

|

|

|

|

|

|

|||

Угол делительного конуса |

tg 1 |

Z1 |

|

; 2 90 1 |

|||||

Z2 |

|

||||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|||||

Угол конуса вершин |

а1 |

1 Qg1 |

|||||||

|

|

|

|

||||||

Угол ножки зуба |

tgQg1 |

hge1 |

|

||||||

R |

|||||||||

|

|

|

|

|

|||||

|

|

|

|

|

e |

||||

|

|

|

|||||||

Угол конуса впадин |

g1 |

1 Qg1 |

|||||||

Диаметр внешней делитель- |

|

de1 mte1z1 |

|||||||

ной окружности |

|

||||||||

|

|

|

|

|

|

|

|

||

|

|

||||||||

Внешний диаметр вершин |

dаe1 de1 2hаe1 cos 1 |

||||||||

|

|

|

|

|

|

|

|

|

|

74

6.ЗУБЧАТЫЕ РЕДУКТОРЫ. ОБЩИЕ СВЕДЕНИЯ

6.1.Классификация редукторов

Редуктором называется передача, смонтированная в отдельной закрытой коробке, называемой корпусом и предназначенная для снижения угловой скорости и, соответственно, повышения вращающего момента на ведомом валу.

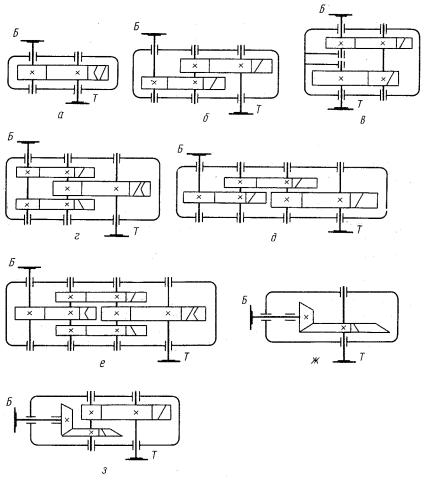

Установка передачи в отдельном корпусе гарантирует точность сборки, лучшую смазку, более высокий КПД, меньший износ, а также защитуот попадания в нее пыли и грязи. Во всех ответственных установках вместо передач назначают редукторы. Редукторы имеют исключительно широкое применение. Тип и конструкция редуктора определяются видом, расположением и количеством отдельных его передач (ступеней) (рис. 6.1).

Самый простой зубчатый редуктор – одноступенчатый (цилиндрический (рис. 6.1 а)). Используется при малых передаточных числах i ≤ 8 … 10, обычно i ≤ 6,3.

Двухступенчатый цилиндрический зубчатый редуктор (рис. 6.1 б) является наиболее распространенным (их потребность оценивается в 65 %). Для них наиболее характерны чис-

ла i = 8-40.

Трехступенчатые редукторы (рис. 6.1 в) применяются при больших передаточных числах. Однако имеется тенденция замены их более компактными планетарными редукторами.

Конические зубчатые редукторы применяются в том случае, когда быстроходный тихоходный валы должны быть взаимно перпендикулярны. Обычно передаточное число таких редукторов невелико i ≤ 6,3. При i >12,5 применяют кониче-

ско-цилиндрические редукторы (рис. 6.1 ж).

Для улучшения работы наиболее нагруженной тихоходной ступени (T) используются редукторы с раздвоенной быстроходной ступенью (рис. 6.1 г). Для создания равномерной нагрузки обеих зубчатых пар быстроходной ступени, их делают косозубыми, причем, одну пару правой, а вторую – ле-

75

вой. Зубчатые колеса на тихоходном валу располагаются симметрично. При этом деформация вала (Т) не вызывает существенной концентрации нагрузки по длине зубьев. Это положительное явление. Такие редукторы получаются на 20% легче, чем по обычной развернутой схеме (рис. 6.1 в).

Соосные редукторы (рис. 6.1 д) применяют с целью уменьшения длины корпуса или других конструктивных особенностей привода.

Рис. 6.1. Зубчатые редукторы [21]

76

Мотор-редукторы представляют собой компактные агрегаты, в которых редуктор и мотор монтируются в одном корпусе. В большинстве случаев мотор-редукторы имеют зубчатые передачи. Они более экономичны, чем тихоходные электродвигатели, имеют более высокий КПД. Но из-за сложности конструкции мотор-редукторы применяются редко.

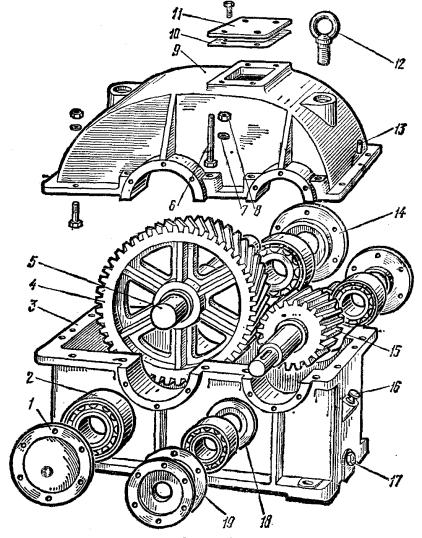

6.2. Принципиальная конструкция цилиндрического редуктора

На рис. 6.2 приведена конструкция одноступенчатого косозубого цилиндрического редуктора. Редуктор состоит из литого чугунного корпуса 3, в котором смонтированы подшипниковые узлы, служащие опорами для быстроходного и тихоходного валов редуктора. Подшипниковые узлы состоят из подшипника 2, крышки подшипника 1, регулировочных прокладок 19 и маслоудерживающего кольца 18. Для выходного конца вала применяют проходные крышки с уплотнениями 14. Размещение опор валов в жестком чугунном корпусе обеспечивает высокую точность зацепления и долговечность привода.

Корпус закрыт крышкой 9. В верхней части крышки 9 имеется закрываемое смотровой крышкой 11 отверстие, предназначенное для осмотра внутренней части редуктора и заливки масла. Для обеспечения плотности стыка между смотровой крышкой 11 и отверстием установлена прокладка 10.

При сборке редуктора крышка 9 крепится к корпусу 3 двенадцатью болтами 6 с гайками 8 и пружинными шайбами 7. Центрирование отверстий под болты 6 в корпусе и крышке редуктора происходит с помощью двух штифтов 13.

Редуктор в сборе перемещают грузоподъемными средствами с помощью двух рым-болтов 12. Для слива отработанного масла служит пробка 17. Контроль уровня масла в редукторе производят жезловым маслоуказателем 16.

Быстроходный вал обычно выполняют в виде валашестерни 15, а зубчатое колесо 4 насаживают на тихоходный вал 4 с помощью шпоночного соединения.

77

Рис. 6.2. Редуктор цилиндрический косозубый [21]

78

6.3. Расчет основных конструктивных параметров редукторов

Для удобства сборки корпус редуктора выполняется составным – основание и крышка. Основание с помощью лап или пояса крепится к фундаменту или раме. Для точной установки крышки наоснованиекорпуса пользуются коническими штифтами.

Корпус редуктора должен быть прочным и жестким, т.к. его деформации могут вызвать перекос валов и неравномерное распределение нагрузки по длине зубьев. Для повышения жесткости корпуса его усиливают наружнымииливнутренними ребрами.

Корпусы редукторов обычно выполняют литыми из серого чугуна (СЧ 15-32/ СЧ 18-36) средней прочности. Для передачи больших мощностей или ударных нагрузок корпусы отливают из высокопрочного чугуна или стали. В индивидуальном и мелкосерийном производствах корпусы редукторов изготавливают сварными из листовой стали.

Основные размеры корпуса – длина, ширина и высота – применяются в зависимости от размеров зубчатых колес. Другие размеры находятся по империческим формулам. Например, толщина(δ) стенокчугунныхлитыхоснований корпуса равна:

24 M 6 мм.

M 6 мм.

Толщина стенок крышек:

δK = 0,9δ,

где: М – момент на тихоходном валу, 10 Н·м Диаметры болтов крепления крышки:

d 3 20M 10 мм.

20M 10 мм.

Диаметры фундаментных болтов:

79

dФ 3 40M 12 мм.

40M 12 мм.

Толщина фундаментных лап:

SФ=1,5dФ.

Ширина пояса или лап для расположения болтов принимается из соотношения:

bП = (2,1 … 2,5)d,

d – диаметр болта данного пояса.

Рекомендуемый ряд крутящих моментов на тихоходных валах редукторов в соответствии с проектом международного стандарта составляет по нормальному ряду чисел со знаменателем 2 в диапазоне 1-125 Н·м и со знаменателем 1,41 в диапа-

зоне 125–1000000 Н·м.

Передаточные числа редукторов выбирают по нормальному ряду чисел со знаменателем 1,25 (1-й предпочтительный ряд) или со знаменателем 1,12 (2-й ряд) (ГОСТ 2185-66 и

ГОСТ 12289-66).

Межосевые расстояния быстроходной (αWБ) и тихоходной (αWT) ступеней двух и трехступенчатых редукторов зубчатых цилиндрических должны соответствовать ГОСТ 2185-66.

Валы, как правило, подвергают улучшению до твердости НВ 270 – 300. Валы d ≤ 80 мм допускается изготавливать из стали 45; диаметром d = 80-125 – из стали 40X; а валы d = 125 – 200 мм – из стали 40ХН; 35ХМ. Тихоходные валы имеют выходной конец, в котором напряжения кручения составляют около 28 МПа концы валов целесообразно выполнять коническими.

Опоры валов редукторов ВЫПОЛНЯЮТСЯ в виде подшипников качения. Обычно в опорах устанавливается по одному подшипнику качения. При малых и средних нагрузках применяют шарикоподшипники, при средних и больших – роликоподшипники. В редукторах с шевронной передачей быстро-

80