Учебное пособие 1878

.pdf

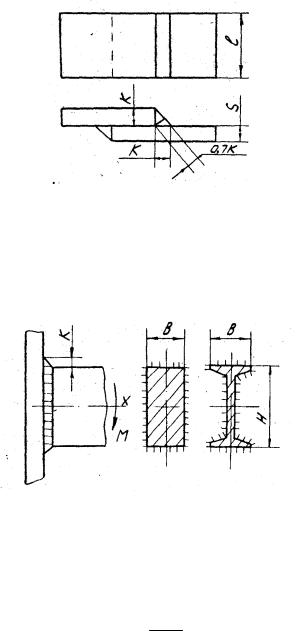

Рис. 11.4. Соединение внахлестку

При расчете сварных соединений втавр (рис. 11.5), выполненных угловым швом с обваркой по контуру, нередко возникают затруднения при определении моментов инерции расчетного сечения шва. В таких случаях можно пользоваться приближенными зависимостями [4].

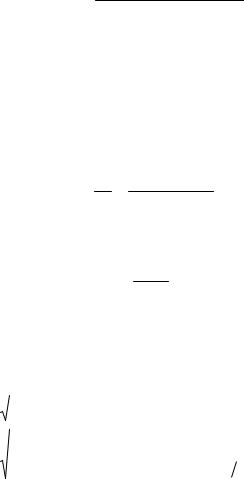

Рис. 11.5. Соединение угловым швом

Момент инерции и момент сопротивления для прямоугольного поперечного сечения:

Ix 0,7 K Н |

2 |

Н |

|

b |

|

; |

|

|

|

|

|

|

|||

|

6 |

|

|||||

|

|

|

2 |

|

|

||

Wx Ix 2 ,

H

131

для двутаврового профиля:

|

Н |

|

|

||

Ix |

0,7 K Н |

|

b |

; |

|

6 |

|||||

|

|

|

|

||

Wx Ix 2 .

H

Пример 3

Рассчитать сварное соединение двутавровой балки с колонной (рис. 11.6). Р = 5 кН; а = 1 м. Сварка выполнена вручную электродом Э42А угловым швом по всему контуру профиля. Допускаемые напряжения материала балки на растяже-

ние [σ]р = 160 МПа.

Рис. 11.6. Расчетная схема таврового соединения

Решение

По табл. 1 [1] выбираем допускаемое напряжение сварного шва

[τ]/ср = 0,65 · [σ]р = 0,65 · 160 = 104 МПа.

Из условия прочности балки на изгиб определяем потребный момент сопротивления:

Mmax P a 5 1 5кН м;

|

Mmax |

|

5 103 |

|

3 |

3 |

|

W |

|

|

|

31,25см |

|

31250 мм |

. |

|

160 |

|

|||||

|

P |

|

|

|

|

|

|

132

По сортаменту ГОСТ 8239-72 выбираем двутавровую балку №10, для которой W = 39,7 см3; h = 100 мм (на рис. 11.6 h = Н ); b = 55 мм и d = 4,5 мм.

Двутавр 10 ГОСТ 8239 72 .

Ст3 ГОСТ 11474 76

Определяем потребную высоту катета «K» сварного шва. Сварной шов воспринимает поперечную силу Q = Р = 5 кН и изгибающий момент Мmax = 5 кН·м. В таких случаях расчет обычно проводят при следующих допущениях [6]: поперечная сила воспринимается только вертикальными швами; напряжения по длине сварных швов распределены равномерно.

Напряжения в сварном шве от поперечной силы Q:

Q Fb 2 H 0,7 K ,

где Fb – расчетная площадь вертикальных сварных швов. Напряжения от изгибающего момента

M Mmax ,

W

где W – момент сопротивления сварного шва

Н |

|

||

W 2 0,7 K Н |

|

b |

|

6 |

|||

|

|

||

Эквивалентные напряжения в наиболее опасной точке:

Э |

|

|

2 |

|

2 |

|

|

|

|

|

|

|

Q |

|

M |

|

СР ; |

|

|

|

|||||

|

|

|

|

5 |

|

|

|

2 |

5 100 |

|

2 |

|

Э |

|

|

|

|

|

|

|

|

|

|

|

|

2 0,7 K |

10 |

|

||||||||||

|

|

|

|

2 0,7 K 10 10 6 5,5 |

|

|

||||||

104 10 1МПа.

Откуда катет сварного шва K = 0,48 см = 48 мм.

133

Пример 4

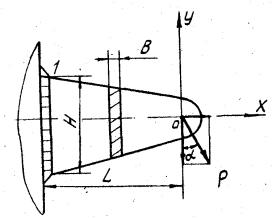

Рассчитать сварное соединение кронштейна с плитой (рис. 11.7). Материал кронштейна сталь Ст. 3 [σ]р = 160 МПа, допускаемое напряжение материала шва [τ] ср = 104 МПа; Р = 100 кН. Соединение выполнено угловыми швами по контуру опорного сечения кронштейна. Угол α = 30°.

Рис. 11.7. Расчетная схема

Решение

Силу Р разложим на горизонтальную Рx и вертикальную Рy составляющие:

Рx = P·sin;

Рx = 100·0,5 = 50 кН;

Рy = P·cosα = 86,6 кН.

Так как высота Н и ширина b кронштейна не заданы, то одной из этих величин необходимо задаться. Принимаем b = 20 мм. Определяем высоту кронштейна в заделке. Напряжение в наиболее опасной точке 1 равно

|

P |

MPy |

|

P |

6 Py L |

|

||

1 max |

x |

|

|

|

x |

|

|

. |

|

|

|

b H2 |

|||||

|

b H |

W b H |

|

|||||

134

Откуда Н = 26,35 см = 263,5 мм. Принимаем Н = 265 мм.

Из условия прочности определяем потребную величину катета «K» сварного шва. В сварном шве действуют напряжения:

от растягивающейсилы Px : |

|

PX |

|

|

Px |

|

; |

|

||

|

|

0,7 к 2 H b |

|

|||||||

отпоперечнойсилыQ Py : |

|

Q |

|

|

Py |

; |

|

|

||

|

0,7 к 2 H |

|

|

|||||||

отизгибающегомомента: |

М |

|

MPY |

|

|

|

PY L |

|

. |

|

|

W |

|

|

0,7 к 2 H H |

6 b 2 |

|||||

Напряжения Px и M арифметически складываем как действующие по одному направлению:

P |

М |

|

Px |

|

Py L |

|

|

|

|

|

|

|

|

|

|||

|

|

|

H |

|

|

|

|

|

|

||||||||

|

X |

|

|

|

|

|

|

|

b |

||||||||

|

|

|

K 0,7 2 H b 0,7 2 Н |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

6 |

2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

50 86,6 40 |

|

|

|

|

|

|

|

|

14,6 |

кН см2 . |

|||

K 0,7 2 26,5 2 0,7 2 26,5 26,5 6 2 2 |

|

||||||||||||||||

|

|

|

|

K |

|||||||||||||

|

Определяем размер катета сварного шва. |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

14,6 |

|

|

-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

с СР; |

|

|

104 10 |

|

. |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

K |

|

|

|

|

|

|

|

|

|

|

|

Отсюда K = 1,42 см или 14 мм.

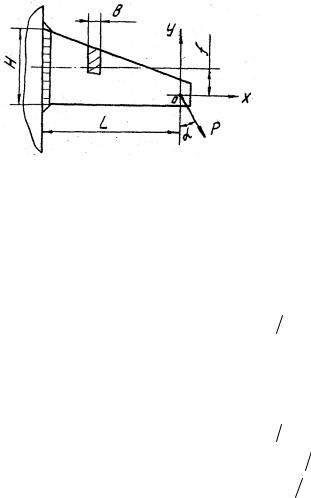

Пример 5

Рассчитать сварное соединение кронштейна с колонной

(рис. 11.8). Р = 10 кН; L = 300 мм; α = 30°. Расстояние от точки приложения силы Р до центра тяжести поперечного сечения кронштейна в заделке f = 150 мм. Кронштейн изготовлен из листовой стали Ст. 3 толщиной δ = 6 мм; [σ]р = 160 МПа. Сварка осуществляется вручную с обваркой по контуру угловым швом, допускаемое напряжение материала шва

[τ] ср = 104 МПа.

135

Решение

Силу Р раскладываем на горизонтальную Рx и вертикальную Рy составляющие:

Рx = P·sinα= 10·0.5 = 50 кН;

Рy = P·cosα = 10·0,866 = 8,66 кН.

Рис. 11.8. Расчетная схема соединения

Определяем потребную высоту кронштейна Н в заделке из условия прочности. От силы Рx материал испытывает внецентренное растяжение, от силы Рy – плоский изгиб. Максимальные напряжения в точке 1

|

|

|

P |

|

|

P |

Py |

|

|

|

|

|

||

|

max |

|

x |

|

x |

|

|

|

|

|

|

|||

b H |

|

|

W |

|

|

|

||||||||

|

|

|

|

W |

|

|

|

6 8,66 30 |

|

|||||

|

|

|

5 |

|

|

|

6 5 15 |

|

|

160 10 1 кН см2 . |

||||

|

|

|

|

|

|

0,6 Н2 |

||||||||

|

|

|

0,6 Н 0,6 Н2 |

|

|

|||||||||

Откуда Н = 11 см, или 110 мм.

Из условия прочности определяем размер катета «K» сварного шва. В наиболее опасной точке шва 1 действуют напряжения:

от усилия Px : |

|

P |

Px |

Fшва ; |

|

|

|

x |

|

|

|

отизгибающегомомента МP |

Px f : |

MP |

MP |

W ; |

|

x |

|

x |

|

x |

|

отизгибающегомомента МP |

Py f : |

MP |

MP |

W , |

|

y |

|

y |

y |

|

|

136

где W |

|

|

|

|

|

|

|

H |

|

|

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

2 0.7 K H |

|

|

|

|

|

|

|

– момент сопротивления сварно- |

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

6 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

Q |

|

|

|

|

|

|

|

|

||||||||

го шва от поперечной силы Q P |

|

|

|

|

H K 0,7. |

||||||||||||||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

P , MP |

, MP |

|

|

y |

|

|

Q |

|

2 |

|

|

|

|

|

|

|

|

||||||||||||||

|

Напряжения |

|

|

|

арифметически |

складываем |

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

|

x |

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

как действующие по одному направлению: |

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

Px |

MPx |

MPy |

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

0,7 K 2 0,6 11 |

|

||||||||||||||||||||||||||||||||||

|

|

|

5 15 |

|

|

|

|

|

|

|

|

|

|

|

8,66 30 |

|

|

|

|

|

5,94 |

кН см2 . |

|||||||||||||||||

|

|

11 |

|

|

0,6 |

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,6 |

k |

||||||||||||||||||||||||

|

0,7 k 2 11 |

|

|

|

|

|

|

|

|

|

|

|

0,7 k |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

6 |

|

2 |

|

|

6 |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

||||||||||||||

|

Напряжения |

|

|

|

|

|

8,66 |

|

|

|

|

0,56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

Q |

|

|

|

|

|

|

|

кН см2 . |

|

|

|

|

|||||||||||||||||||||||

|

|

2 11 K 0,7 |

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

K |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

Суммарные напряжения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

104 10 1 кН/см2. |

|||||||||||||||||||||||||

|

С |

|

а2 2 |

|

|

|

0,56 2 |

5,94 2 |

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

K |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Откуда K = 0,57 см = 5,7 мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

Принимаем катет сварного шва K = 6 мм. |

|

|

|

|

||||||||||||||||||||||||||||||||||

11.3. Шпоночные соединения

Шпонки применяют преимущественно для передачи крутящего момента от вала к ступице, насажанной на вал детали и наоборот.

Шпоночные соединения разделяют на ненапряженные, осуществляемые призматическими или сегментными шпонками, и напряженные, осуществляемые клиновыми и тангенциальными шпонками.

Призматические шпонки (рисунок) выполняют прямоугольного сечения (ГОСТ 23360-78 или СТ СЭВ 189-75). Рабочими у них являются ботовые, более узкие грани. Шпонка удерживается в пазу вала силами трения за счет посадки с на-

137

тягом |

P9 |

. Ширину шпонок выбирают равной |

|

||

|

h9 |

|

b = (0,25...6,3)d. Длину шпонки ℓ принимают в соответствии с длиной ступицы колеса или по расчету из условия прочности на смятие. Принятое значение длины шпонки должно быть согласовано с СТ СЭВ 189-75 ( 14, 16, 18, 20, 22, 25, 28, 36. 40, 45, 50,56, 63, 70, 80, 90, 100, 110. 125, 140, 160, 180, 200).

Рис. 11.9. Схема расчета призматической шпонки

Условие прочности призматической шпонки на срез имеет вид

МК ≤ 0,5 · d · b · ℓ · [τ]ср,

где d – номинальный диаметр вала; b – ширина шпонки; ℓ – длина шпонки;

[τ]ср – допускаемое напряжение среза для стальных шпонок принимают равным [τ]ср = 60...90 МПа.

Поскольку размеры сечений шпонок стандартизованы и принимаются в зависимости от диаметра вала d, то их расчет сводится к проверке выбранных размеров по напряжениям смятия:

|

|

|

4 Мк |

, |

|

d h |

|||

|

см |

|

см |

138

где h – высота шпонки, [σ]см – допускаемое напряжение смятия, для стальной шпонки и чугунной ступицы [σ]см = 60...80 МПа; для стальныхшпонки и ступицы [σ]см = 120...150 МПа.

Пример 6

Подобрать стандартную призматическую шпонку и проверить её на прочность. Диаметр вала d = 30 мм; момент, передаваемый валом, МК = 240 Н·м. Ступица детали, насаженной на вал, стальная. Допускаемые напряжения при стальных шпонке и ступице [σ]СМ = 120 МПа.

Решение

По ГОСТ 23360-78 или СТ СЭВ 189-75 в соответствии с заданным диаметром вала d = 30 мм выбираем призматическую шпонку с размерами b = 8 мм; h = 7 мм.

Длину шпонки определяем из условия отсутствия смятия боковых поверхностей в соединении по формуле

|

4 М |

к |

|

4 240 103 |

|

|

|

|

|

38,09 мм, |

|

|

|

|

|||

|

d h СМ |

30 7 120 |

|||

где [σ]СМ = 120 МПа.

По СТ СЭВ 189-75 принимаем стандартную длину шпонки ℓ = 40 мм.

Определяем напряжения среза в шпонке:

СР |

|

2 |

Мк |

|

2 240 103 |

50МПа, |

|

d |

b |

30 8 40 |

|||||

|

|

|

|

что меньше допускаемого напряжения [τ]СР = 60...80 МПа. Условное обозначение принятой шпонки [12]:

Шпонка 8 7 40 ГОСТ 23360-78.

11.4. Резьбовые соединения

Основными деталями резьбовых соединений являются болты, винты, шпильки, гайки, шайбы. Для деталей крепежа

139

применяют низко- и среднеуглеродистые стали обыкновенного качества, легированные и нержавеющие стали, цветные металлы и их сплавы.

Резьбовые соединения в большинстве случаев выполняют с предварительной затяжкой для того, чтобы после приложения нагрузки не произошло раскрытия стыка и не нарушилась герметичность соединения. При неконтролируемой затяжке, вследствие опасности перенапряжения металла крепежных деталей, коэффициенты запаса прочности увеличивают в 1,5…2 раза по сравнению с запасами прочности при расчетах с контролируемой затяжкой.

Резьба характеризуется рядом геометрических параметров. Для метрической резьбы ГОСТ 8724 – 81 регламентирует следующие параметры; d, d1, d2 – соответственно наружный, внутренний и средний (по которому ширина витка равна ширине впадины) диаметры резьбы; d3 – внутренний диаметр болта по дну впадины; р – шаг резьбы (расстояние между одноименными сторонами двух соседних витков в осевом направлении); h – рабочая высота профиля резьбы, по которой соприкасаются витки винта и гайки; а – угол профиля (для метрической резьбы = 60°); s – ход резьбы – поступательное перемещение гайки или винта за один оборот. Для однозаходной резьбы s = р, для многозаходных резьб s = zp (где z – число заходов; – угол подъема резьбы):

tg |

|

s |

; |

|

|

|

||

|

|

|

|

|

||||

|

|

|

d2 |

|

|

|

||

arctg |

s |

|

arctg |

z |

, |

(11.1) |

||

|

|

|||||||

d2 |

|

|

|

d2 |

|

|||

где d2 = 0,5 (d + d1).

Площадь поперечного сечения болта

d |

2 |

|

|

|

A |

|

p |

, |

(11.2) |

|

|

|||

4 |

|

|

|

|

где dp d – 0,94p d1 – расчетный диаметр болта.

140