Учебное пособие 1878

.pdf2)они требуют более высокой точности установки валов, чем клиноременные передачи и более сложного ухода и регулирования;

3)передачи требуют установки в картерах;

4)сравнительно быстрое изнашивание шарниров цепи вследствие затруднительного подвода смазочного материала;

5)удлинение цепи из-за износа шарниров, что требует применения натяжных устройств;

6)скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна.

8.4. Детали цепных передач

Цепь является основным элементом, определяющим ее надежность и долговечность. Цепь состоят из шарнирно соединенных звеньев. Параметры цепей регламентированы стандартами. Характеристикой прочности цепи служит разрушающее усилие, величина которого устанавливается опытным путем на заводе-изготовителе.

Основными геометрическими характеристиками цепи является шаг «t» и ширина «b». По этим размерам и подбирают цепи.

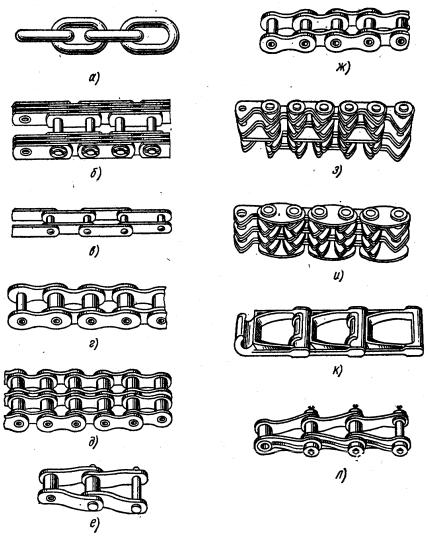

Грузовые цепи (рис. 8.2, а, б) работают при малых скоростях (до 0,25 м/с) и больших нагрузках, их выполняют круглозвенными или простыми пластинчатыми и применяют для подвески, подъема и опускания груза в грузоподъемных устройствах.

Тяговые цепи (рис. 8.2, в) – работают при средних скоростях (до 2…4 м/с). Состоят из пластин простой формы и осей со втулками или без них. Эти цепи имеют большие шаги, т. к. Общая длина цепи значительна и их зубья взаимодействуют со звездочками, габариты которых нежестко ограничены. Применяются для перемещения грузов в транспортирующих устройствах.

Приводные цепи (рис. 8.2, г–л) – работают при значительных скоростях. Они выполняются с малым шагом для умень-

91

шения динамических нагрузок и с износоустойчивыми шарнирами для обеспечения необходимой долговечности цепи.

В настоящем разделе курса рассматриваются только

приводные цепи.

Рис. 8.2. Основные типы цепей [12]

92

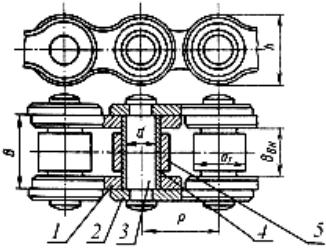

Различают приводные роликовые (рис. 8.3) и втулочные цепи (ГОСТ 13568-75).

Приводная роликовая (ПР) цепь состоит из последовательно чередующихся внутренних (1) и внешних (2) пластин (3 звеньев), шарнирно соединенных между собой. Каждый шарнир состоит из валика (3) диаметром «d», впрессованного во внешние пластины и втулки (4), впрессованной в отверстие внутренних пластин (рис. 8.3). Ролик (5) свободно вращается на втулке и предназначен для уменьшения износа звеньев звездочки. Концы цепи соединяются с помощью разборного дополнительного звена.

Рис. 8.3. Конструкция роликовой цепи [12]

Приводная втулочная (ПВ) цепь отличается от роликовой тем, что не имеет роликов (5). Вес цепи меньше, но износ зубьев звездочки больше за счет скольжения между втулками и зубьями.

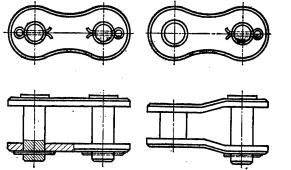

Длина цепи кратна числу соединительных пластин. При их чётном числе для соединения цепи в кольцо применяются нормальные соединительные звенья (рис. 8.4, а), а при нечётном специальные переходные звенья (рис. 8.4, б).

93

аб

Рис. 8.4. Соединительные звенья роликовой цепи: нормальные (а), переходные (специальные) (б) [12]

Для уменьшения размеров передачи при реализации больших усилий обычно применяют многорядные цепи с малым шагом. Их собирают из тех же элементов, за исключением валиков, длина которых равна общей ширине цепи. Чаще всего применяют 2-х (2ПР) и 3-х (3ПР) – рядные цепи.

Если передача работает в условиях ударной нагрузки, то применяют цепи с изогнутыми пластинами (ПРИ), благодаря чему в цепи возникают деформации изгиба и повышается податливость цепи (рис. 8.2, е). Деформирование пластин способствует гашению ударов.

Для пластин используется сталь 50 и 40Х, для втулок и валиков – сталь 20, 20Г, 20Х и др. при твердости HRC 47…55.

Зубчатая цепь (рис. 8.2, з, и) состоит из набора пластин, каждая из которых имеет по два зуба и впадину между ними для зуба звездочки. Цепи обеспечивают плавную и бесшумную работу. Для предотвращения смещения зубчатой цепи во время работы вдоль оси звездочки устанавливают направляю-

щие пластины.

Крючковые цепи (рис. 8.2, к) составляется из одних звеньев специальной формы без дополнительных деталей. Соединение звеньев производится при боковом перемещении их с наклоном звеньев друг к другу под углом 60°.

94

Втулочно-штырьевые цепи (рис. 8.2, л) собираются из чугунных звеньев с помощью стальных штырей, фиксируемых шплинтами. Эти цепи широко применяются в сельскохозяйственном машиностроении.

Зубчатые ремни изготавливают из резины, армированной стальными тросиками (0,3…0,8) мм. Основные размеры выбираются по нормали ОН6-07-5-63 в зависимости от моду-

ля m = 2, 3, 4, 5, 7, 10 мм.

8.5. Основные параметры цепных передач

Скорость цепи с частотой вращения звездочек ограни-

чивается износом цепи. Средняя скорость цепи определяется по формуле:

V Z U t м/с,

60 1000

где Z – число зубьев звездочки; U – частота вращения (об/мин); t – шаг цепи, мм.

Считается, что «U» ограничивается напряжениями при ударе цепи о звездочку. Рекомендуемые значения «n» в зависимости от типа цепи и величины шага «t» приводятся в справочной литературе.

Передаточное число (среднее) определяется из условия равенства средней скорости цепи на звездочках

Z, n, t = Z2·n2·t

U n1 Z2 n2 Z1

95

Передаточное число ограничивается допускаемыми габаритами передачи, углами обхвата и числами зубьев. Обычно U ≤ 7, но в тихоходных передачах U ≤ 10.

Числа зубьев звездочек. Минимальные числа зубьев звездочек отграничиваются износом шарниров, динамическими нагрузками и шумом передач. С уменьшением «Z» возрастают неравномерность скорости цепи и скорость удара цепи о звездочку. Минимальные числа зубьев в силовых передачах роликовыми цепями при максимальных частотах вращения: Zmin = 19…23; при средних Zmin = 17…19; при низких

Zmin = 13…15.

В передачах зубчатыми цепями Zmin увеличивают на 20…30 %. Следует выбирать нечетное число Z (особенно на малой звездочке), что в сочетании с четным числом звеньев цепи способствует ее равномерному износу.

Расстояние между осями звездочек и длина цепи. Ми-

нимальное межосевое расстояние определяется из условия, при котором угол обхвата цепью малой звездочки должен быть δ ≥ 120°.

При U ≤ 3.

amin |

|

De1 De2 |

30...50 , мм |

|

|||

|

2 |

|

|

При U > 3

amin De1 De2 9 U , мм

2 10

Оптимальное межосевое расстояние

a =(30…50)t

Максимальное межосевое расстояние

аmax = 80t

96

Количество звеньев цепи определяют по предварительно выбранному межосевому расстоянию amin; шагу t и Z1, Z2

Y |

Z Z |

2 |

2a |

Z |

2 |

Z |

2 |

t |

|||

1 |

|

W |

|

|

1 |

|

|

|

|||

|

|

t |

|

2 |

aW |

||||||

2 |

|

|

|

|

|

||||||

Первые два члена формулы определяют потребное число звеньев при Z1 = Z2, когда ветви цепи параллельны; Третий член учитывает наклон ветвей.

Число звеньев «Y», полученное по формуле округляется до ближайшего четного числа. Затем находится уточненное межосевое расстояние

|

|

t |

|

Z Z |

2 |

|

|

Z Z |

2 |

2 |

Z |

2 |

Z |

2 |

|||

a |

|

|

Y |

1 |

|

Y |

1 |

|

8 |

|

1 |

|

|

||||

|

2 |

|

|

|

|

2 |

|||||||||||

W |

|

4 |

|

|

|

2 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полученное значение «а» необходимо уменьшить на (0,002…0,004)аW для обеспечения провисания цепи.

Шаг цепи является основным параметром цепной передачи. Цепи с большими шагами имеют большую несущую способность, но допускают меньшие частоты вращения, работают с большими динамическими нагрузками и шумом.

97

9. ОСИ И ВАЛЫ

9.1. Общие сведения

Вращающиеся детали (шкивы, зубчатые колеса) машин устанавливаются на осях и валах, которые обеспечивают постоянное положение их оси вращения.

Оси – детали машин, которые служат для поддержания вращающихся вместе с ними или на них различных деталей. Вращение оси вместе с установленной на ней деталью производится относительно ее опор, называемых подшипниками. Оси не передают крутящего момента. В любом случае оси работают только на изгиб.

Валы – детали машин, которые не только поддерживают вращающиеся детали, но и передают по всей длине или на отдельных его участках крутящий момент. В связи с тем, что передача крутящего момента связана с возникновением сил, передающихся на валы (например, сил на зубьях зубчатых колес, сил натяжения ремней и др.), то они подвержены дейст-

вию не только крутящих моментов, но также поперечных сил и изгибающих моментов.

Некоторые валы не поддерживают вращающиеся детали (карданные валы автомобилей, валки прокатных станов и др.) и поэтому работают только на кручение.

9.2.Проектный расчет валов и осей

9.2.1.Составление расчетных схем

Проектный расчет валов и осей начинается с установления расчетной схемы и определения внешних нагрузок.

Валы и оси рассматриваются как балки, лежащие на шарнирных опорах. Прежде всего, должны быть установлены расстояния между опорами и места расположения насаживаемых на вал или ось деталей.

98

Для валов, вращающихся в радиальных подшипниках качения, установленных в опорах по одному, центр опорного шарнира совмещается с серединой подшипника.

Силы на валы (оси) передаются через насаженные на них детали: шкивы, звездочки, зубчатые колёса, блоки и т.д.

При этом принимают, что насаженные на вал (ось) детали передают силы и моменты валу (оси) на середине длины посадочной поверхности. Величина и направление действующих нагрузок определяются характером работы и расположением сидящих на валу или оси деталей. Нагрузками от собственного веса вала (оси) и расположенных на нем деталей в проектном расчете обычно пренебрегают, хотя принципиально их учёт и не представляет трудностей.

9.2.2. Расчёт опасного сечения

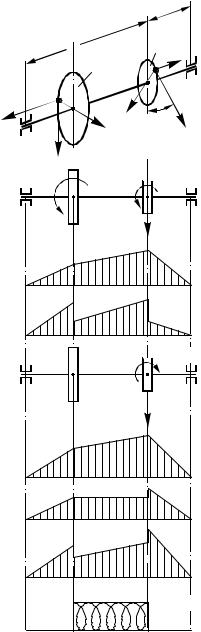

Для расчета валов и осей необходимо вычислить изгибающие и крутящие моменты в опасных сечениях. Поскольку действующие на вал нагрузки в общем случае расположены в различных плоскостях, их следует разложить на составляющие, лежащие в двух заранее выбранных взаимно перпендикулярных плоскостях. Причем за одну из таких плоскостей целесообразно выбрать плоскость, в которой уже лежат несколько или хотя бы одна из действующих сил. После этого можно найти составляющие реакции опор и построить эпюры изгибающих и крутящего моментов.

Поясним это на примере расчёта промежуточного вала двухступенчатого трехосного редуктора. На рисунке представлены аксонометрическая схема этого вала и действую-

щих на него нагрузок схема нагружения и эпюры соответствующих моментов (рис. 9.1).

Для определения результирующего изгибающего момента моменты во взаимно перпендикулярных плоскостях складываются геометрически:

M и

Мх2 Му2 .

Мх2 Му2 .

99

l2

l1

d1

Pa1

Pr1

P1

Mu1

Pr1

Pr1

От сил

Суммарная

Mx

Pr1

Pr1

От сил

Суммарная

My

Суммарная

Mu

Крутящий

момент

Mкр

|

l3 |

d2 |

Pa2 |

|

|

Pr2 |

P2 |

Pr2 cos

Pr2 cos

Mu2 cos

Mu2 cos

Mu1=(Pa1 d1)/2

Mu2 cos =(Pa2 d2 cos )/2

P2 sin

Mu2 sin =(P2 d2 sin )/2

Mu2 sin =(P2 d2 sin )/2

P2 cos

P2 cos

Pr2 sin

Mкр=(P1 d1)/2=(P2 d2)/2

Рис. 9.1

100