Методическое пособие 787

.pdfрокаутонов в расчет необходимо вводить коэффициент kd, учитывающий длительность приложения нагрузки, или коэффициент длительности, который меньше единицы и установленный по результатам ползучести.

Вывод. Расчет трещиностойкости внецентренно сжатых гибких элементов из фиброкаутона показал, что данная методика показывает вполне приемлемые результаты, в которых расхождение теоретических и экспериментальных данных не превышает 9 %.

Библиографический список

1.Патент № 2261232 RU. С 04 В 26/00. Полимербетонная смесь / Ю.Б. Потапов, Ю.М. Борисов, В.А. Чмыхов, Д.В. Панфилов и др. – Воронежский государственный архитектурностроительный университет. – № 2261232; Заявлено 09.02.2004.; Опубл. 27.09.2005, Приори-

тет 09.02.2004, № 2004103714. – 5 с.

2.Панфилов Д.В. Дисперсно армированные строительные композиты на основе полибутадиенового олигомера: дисс. канд. техн. наук / Д.В. Панфилов – Воронеж, 2004. – 111 с.

3.Пинаев С.А. Короткие сжатые элементы строительных конструкций из эффективного композита на основе бутадиенового полимера: Дис. канд. техн. наук / С.А. Пинаев. –

Воронеж, 2001. – 191 с.

4.Бирюков К.С., Шитиков И.М. Трещиностойкость и прогибы внецентренно сжатых сталеполимербетонных стоек в случае приложения кратковременной нагрузки с большим эксцентриситетом. // Исследования строительных конструкций с применением полимерных материалов. Вып. 3. Воронеж. 1976. С. 99-103.

5.Маилян Д.Р., Шилов Ал.В. Метод расчета керамзитофиброжелезобетонных колонн

сучетом полных диаграмм деформирования материалов // Новые исследования в области строительства. Ростов-на-Дону. 1999. С. 76-82.

References

1.The patent № 2261232 RU. With 04 In 26/00. Polymer a concrete mix/ JU.B.Potapov, JU.М. Borisov, V.A.Chmyhov, D.V.Panfilov, etc. - the Voronezh state architectural - building university. - № 2261232; It is declared 09.02.2004.; Published. 27.09.2005, the Priority 09.02.2004,

№2004103714. - 5 with.

2.Panfilov D.V.Dispersno the reinforced building composites on a basis полибутадиенового олигомера: дисс. Cand.Tech.Sci. / D.V.Panfilov - Voronezh, 2004. - 111 with.

3.Pinaev S.A.short the compressed elements of building designs from an effective composite on a basis бутадиенового polymer: Дис. Cand.Tech.Sci. / S.A.Pinaev. - Voronezh, 2001. - 191 with.

4.Unsociable persons К.С., Shitikov I.M.Treshchinostojkost and deflections outside of the center compressed the concrete racks reinforced polymer in case of the application of short-term loading with big эксцентриситетом. // Researches of building designs with application of polymeric materials. Вып. 3. Voronezh. 1976. With. 99-103.

5.Mailjan D.R., Shilov Is scarlet. V.Metod of calculation керамзитофиброжелезобетонных columns in view of full diagrams of deformation of materials // New researches in the field of construction. Rostov - na-Donu. 1999. With. 76-82.

130

УДК 666.70

Воронежский государственный архитектурно-строительный университет Канд. техн. наук, доц. кафедры материаловедения и технологии строительных материалов А.А. Суслов; Канд. техн. наук, ст. преп. кафедры материа-

ловедения и технологии строительных материалов А.М. Усачёв; Директор кирпичного завода ОАО «ВАСО» А.Д. Гильдебранд

Россия, г. Воронеж, тел. +7(4732)71-52-35;

Voronezh State University of Architecture and Civil Engineering

Cand. Tech. Sс., the docent of faculty of materials technology and technology of building materials A.A. Suslov;

Cand. Tech. Sc., the s. teacher to faculty of materials technology and technology of building materials A.M. Usachev;

The director of brick-works "VASO" A.D. Gildebrand

Russia, Voronezh, ph. +7 (4732)71-52-35;

А.А. Суслов, А.М. Усачев, А.Д. Гильдебранд

ОЦЕНКА ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ МЕСТНОГО ГЛИНИСТОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ЛИЦЕВОГО КЕРАМИЧЕСКОГО КИРПИЧА

В данной статье представлены результаты исследований свойств глинистого сырья Масловского месторождения Воронежской области. Установлено, что данный вид глины может быть использован для производства керамического кирпича пластического формования марки не ниже 150.

Ключевые слова: глинистое сырье, керамический кирпич, высокое качество.

А.А. Suslov, A.M. Usachev, A.D. Gildebrand

ESTIMATION OF POSSIBILITY OF USE OF LOCAL CLAY RAW MATERIALS FOR MANUFACTURE OF AN OBVERSE CERAMIC BRICK

In given article results of researches of properties clay raw materials of the Maslovsky deposit of the Voronezh area are presented. It is established, that the given kind of clay can be used for manufacture of a ceramic brick of plastic formation of mark not more low 150.

Keywords: clay raw materials, ceramic brick, high quality.

В связи с наметившимся в последнее время ростом капитального строительства происходит увеличение производства строительных материалов, в частности строительного керамического кирпича. Поэтому, большую актуальность приобретает вопрос использования доступного местного глинистого сырья.

Кирпичным заводом ОАО «ВАСО» выпускается многопустотный керамический кирпич пластического формования размером 250х120х88 мм. До последнего времени в качестве сырья использовалась глина месторождения Боево-2 Воронежской области. В настоящее время запасы глинистого сырья Боево-2 практически исчерпаны, и поэтому руководство завода приняло решение о разработке нового карьера вблизи поселка Масловка и обратилось с просьбой на кафедру материаловедения и технологии строительных материалов ВГАСУ провести испытания данной глины с целью использования ее для изготовления лицевого керамического кирпича. Результаты исследований глинистого сырья Масловского карьера представлены ниже.

Оценка качества глины с целью определения ее пригодности для производства кирпича

© Суслов А.А, Усачев А.М., Гильдебранд А.Д., 2009

131

проводилась в соответствии с ГОСТ 9169-75* «Сырье глинистое для керамической промышленности. Классификация».

Глина высушивалась до воздушно-сухого состояния, затем измельчалась до полного прохождения материала через сито с диаметром отверстий 2 мм. Измельченная глина замачивалась водой из расчета получения теста нормальной формовочной влажности и выдерживалась 1 сутки для равномерного распределения влаги в ней.

После вылеживания из подготовленной массы формовались образцы:

-кирпичики размером 60х30х15 мм для определения спекаемости, водопоглощения и

усадки;

-кубики размером 50х50х50 мм для определения прочности при сжатии и установления ориентировочной марки кирпича.

Отформованные образцы подвергались сушке в естественных условиях при температуре 20 0С, затем в сушильном шкафу при температуре 60 0С. Высушенные образцы обжигались в лабораторной электрической печи.

Гранулометрический состав глин определялся в соответствии с методикой ГОСТ 9169-75* с выделением крупнозернистых включений (более 0,5 мм), песчаной (0,5…0,063 мм), пылеватой (0,063…0,005 мм) и глинистой (менее 0,005 мм) фракций.

Результаты испытания представлены в табл. 1.

|

|

|

|

|

|

Таблица 1 |

|

|

Результаты определения гранулометрического состава глин |

||||||

|

|

|

|

|

|

|

|

Номер |

|

|

Содержание фракций, % по массе |

|

|

||

пробы Ма- |

|

|

|

|

|

|

|

|

крупнозернистых |

|

песчаных час- |

пылевытых час- |

глинистых |

|

|

словского |

|

включений |

|

тиц 0,5…0,063 |

тиц 0,063…0,005 |

частиц ме- |

|

участка |

|

более 0,5 мм |

|

мм |

мм |

нее 0,005мм |

|

Проба 2/1 |

|

2,43 |

|

22,47 |

36,93 |

38,17 |

|

Проба 2/2 |

|

2,12 |

|

33,17 |

35,63 |

29,08 |

|

Проба 3/1 |

|

1,60 |

|

27,22 |

28,96 |

42,22 |

|

Проба 3/2 |

|

2,31 |

|

25,52 |

35,00 |

37,17 |

|

Проба 4/1 |

|

1,87 |

|

34,23 |

34,25 |

29,64 |

|

Проба 4/2 |

|

1,25 |

|

19,88 |

40,76 |

38,11 |

|

Проба 5/1 |

|

0,51 |

|

19,11 |

26,78 |

53,60 |

|

Проба 5/2 |

|

1,08 |

|

20,01 |

27,11 |

51,80 |

|

Проба 6/1 |

|

0,66 |

|

21,56 |

25,78 |

52,00 |

|

Проба 6/2 |

|

0,90 |

|

22,63 |

28,90 |

47,57 |

|

Проба 7/1 |

|

1,98 |

|

24,19 |

29,97 |

43,86 |

|

Проба 7/2 |

|

1,56 |

|

17,10 |

33,69 |

47,65 |

|

Проба 8/1 |

|

1,89 |

|

26,35 |

40,19 |

31,57 |

|

Проба 8/2 |

|

2,09 |

|

28,55 |

32,69 |

36,67 |

|

Проба 9/1 |

|

2,81 |

|

30,95 |

41,08 |

25,16 |

|

Проба 9/2 |

|

2,35 |

|

32,42 |

35,11 |

30,12 |

|

По виду крупнозернистых включений глина относится к группе минерального сырья с кварцевыми, карбонатными и железистыми включениями. Кварцевые включения представлены мелким кварцевым песком с размером зерен 1,1…1,5 мм, карбонатные включения – обломками карбонатных пород размером до 2,2 мм. Железистые включения представлены гидроксидами железа размером до 1,3 мм. По количеству включений согласно требованиям ГОСТ 9169-75* сырье относится к группе с низким содержанием примесей.

132

Пластичность глинистого сырья определялась с помощью прибора конструкции А.М. Васильева [1].

Полученные результаты представлены в табл. 2.

Таблица 2

Результаты определения пластичности

Номер пробы Ма- |

Предел |

Предел раскатывае- |

Число пла- |

словского участка |

текучести, % |

мости, % |

стичности |

|

|

|

13,9 |

Проба 2/1 |

35,6 |

21,7 |

|

Проба 2/2 |

38,7 |

24,1 |

14,6 |

Проба 3/1 |

40,3 |

24,5 |

15,8 |

Проба 3/2 |

42,6 |

26,6 |

16,0 |

Проба 4/1 |

40,0 |

22,8 |

17,2 |

Проба 4/2 |

36,6 |

20,1 |

16,5 |

Проба 5/1 |

36,8 |

21,0 |

15,8 |

Проба 5/2 |

39,1 |

27,0 |

12,1 |

Проба 6/1 |

40,2 |

25,8 |

14,4 |

Проба 6/2 |

41,5 |

22,6 |

18,9 |

Проба 7/1 |

39,0 |

19,6 |

19,4 |

Проба 7/2 |

41,3 |

19,3 |

22,0 |

Проба 8/1 |

40,7 |

20,4 |

20,3 |

Проба 8/2 |

39,8 |

19,3 |

20,5 |

Проба 9/1 |

36,8 |

20,9 |

15,9 |

Проба 9/2 |

39,5 |

21,1 |

18,4 |

Установлено, что исследуемая глина по числу пластичности относится к умеренно- и среднепластичному сырью.

Определение воздушной, огневой и полной усадок производилось на образцахкирпичиках согласно методике ГОСТ 21216.9-93 «Сырье глинистое. Метод определения спекаемости».

Величина воздушной усадки (Увозд) вычислялась по формуле

Увозд |

l0 |

l1 |

100. |

(1) |

||||

|

|

l0 |

||||||

|

|

|

|

|

|

|

||

Величина огневой усадки (Уогн) определялась по формуле |

|

|||||||

Уогн |

l1 |

l2 |

|

100. |

(2) |

|||

|

|

l1 |

||||||

|

|

|

|

|

|

|

||

Величина полной усадки (Уполн) вычислялась по формуле |

|

|||||||

Уполн |

l0 l2 |

100. |

(3) |

|||||

|

||||||||

|

|

|

|

l0 |

|

|

|

|

где l0 – расстояние между метками на свежеотформованных образцах, мм; l1 – расстояние между метками после сушки, мм; l2 – расстояние между метками после обжига, мм.

Результаты определения усадок приведены в табл. 3.

133

Таблица 3

Результаты определения воздушной, огневой и полной усадок

Температура |

Номер пробы |

|

Усадка линейная, % |

|

||

обжига, 0С |

|

|

|

|

|

|

воздушная |

|

огневая |

|

общая |

||

|

|

|

|

|||

900 |

3/1 |

9,5 |

|

-0,1 |

|

9,4 |

8/1 |

4,1 |

|

3,0 |

|

7,1 |

|

|

|

|

||||

950 |

3/1 |

10,2 |

|

0,2 |

|

10,4 |

8/1 |

5,4 |

|

2,8 |

|

8,2 |

|

|

|

|

||||

1000 |

3/1 |

10,4 |

|

0,6 |

|

11,0 |

8/1 |

7,3 |

|

2,6 |

|

9,9 |

|

|

|

|

||||

1050 |

3/1 |

8,9 |

|

-3,1 |

|

5,8 |

8/1 |

6,4 |

|

-1,5 |

|

4,9 |

|

|

|

|

||||

Спекаемость глинистого сырья определялась в соответствии с требованиями ГОСТа 21216.9-93. Высушенные образцы обжигали в электрической муфельной печи при температурах 900, 950, 1000 и 1050 0С с выдержкой при максимальной температуре в течении 1,5 часа.

Результаты определения спекаемости приведены в табл. 4.

Таблица 4 Результаты определения спекаемости глины Масловского месторождения

Темпера- |

Номер про- |

Средняя |

Открытая |

Общая по- |

Водопог- |

|

тура обжи- |

плотность, |

пористость, |

ристость, Пt, |

лощение, |

||

га, 0С |

бы |

г/см3 |

По, % |

% |

% |

|

|

|

|

|

|

|

|

900 |

3 |

1,79 |

24,9 |

28,3 |

13,9 |

|

7 |

1,81 |

23,5 |

27,7 |

12,8 |

||

|

||||||

950 |

3 |

1,85 |

26,3 |

27,1 |

14,2 |

|

7 |

1,83 |

25,3 |

26,7 |

13,8 |

||

|

||||||

1000 |

3 |

1,91 |

27,5 |

28,1 |

14,4 |

|

7 |

1,86 |

26,9 |

27,2 |

14,5 |

||

|

||||||

1050 |

3 |

1,75 |

25,6 |

30,0 |

14,7 |

|

7 |

1,75 |

25,6 |

29,9 |

14,6 |

||

|

Предел прочности на сжатие обожженных образцов определялся в соответствии с требованиями ГОСТа 8462-85 «Метод определение прочности обожженных образцов при сжатии». Высушенные образцы-кубики обжигались в лабораторной электрической печи при температуре 950…1000 0С.

Результаты определения прочности представлены в табл. 5.

|

Результаты определения предела прочности на сжатие |

|

Таблица 5 |

|||||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Номер пробы |

|

№ об- |

Площадь об- |

Разрушаю- |

Предел прочности при |

|||

Масловского |

|

разца |

разцы, см2 |

щая нагруз- |

|

сжатии |

||

участка |

|

|

|

ка, кгс |

|

|

|

|

|

|

|

кгс/см2 |

|

МПа |

|||

Проба 3/1 |

1 |

5,0х5,0 |

3950 |

158,0 |

|

15,80 |

|

|

|

|

2 |

5,1х4,9 |

4058 |

162,4 |

16,24 |

|

|

|

|

3 |

5,0х5,1 |

3904 |

153,1 |

15,31 |

|

|

Проба 8/1 |

1 |

5,0х5,1 |

4110 |

161,2 |

16,12 |

|

||

|

|

2 |

5,0х5,0 |

4050 |

162,0 |

16,20 |

|

|

|

|

3 |

4,9х5,0 |

3866 |

157,8 |

15,78 |

|

|

На основании данных представленных в табл. 4 следует, что глинистое сырье пригод-

134

но для производства керамического кирпича марки не ниже 150.

В соответствии с полученными результатами исследуемая глина Масловского месторождения Воронежской области относится к группе глинистого сырья с низким содержанием включений, умеренно- и среднепластичному, легкоплавкому и может быть использована для производства керамического кирпича пластического формования марки не ниже 150.

Библиографический список

1. Книгина Г.И., Лабораторные работы по технологии строительной керамики и искусственных пористых заполнителей. М.: «Высшая школа», 1985. – 222 с.

References

1. Knigina G.I., Laboratory works on technology of building ceramics and artificial porous fillers. М: «Higher school», 1985. – 222 p.

УДК 666.970

Воронежский государственный архитектурностроительный университет Канд. техн. наук, доцент кафедры технологии строительных изделий и конструкций А.В. Уколова; Магистрант кафедры тенологии строи-

тельных изделий и конструкций М.М. Бубнова

Россия, г. Воронеж, тел. 8(4732)71-52-35

Voronezh State University of Architecture and Civil Engineering

Cand.Tech.Sci., the senior lecturer of faculty of technology of building materials and products A.V. Ukolova;

The master of faculty of technology of building materials and products

M.N. Bubnova

Russia, Voronezh, tel. 8(4732)71-52-35

А.В. Уколова, М.Н. Бубнова

ШЛАКОЩЕЛОЧНОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ГЛИНИСТЫМИ МИНЕРАЛАМИ

Статья посвящена теоретическим и практическим исследованиям комплексного применения минеральных добавок в шлакощелочном вяжущем. Определен рациональный состав комплексной минеральной добавки модифицирующего действия, с использованием которой получен неавтоклавный газобетон плотности 500 кг/м3, прочность которого превышает нормативные требования автоклавного ячеистого бетона.

Ключевые слова: вяжущее, добавка, газобето, прочность.

A.V. Ukolova, M.N. Bubnova

SLAG-ALKALINE COMPOSITE MATERIAL WITH CLAY MINERSLS

Clause is devoted to theoretical and practical researches of complex application of mineral additives in slag-alkaline knitting. The rational structure of the complex mineral additive of modifying action with wich use it is received non-autoclave gas-concrete density 500 m3/kg which durability exceeds normative requirements autoclave cellular concrete is certain.

Keywords: knitting, additive, gas-concrete, durability.

Автоклавный ячеистый бетон по ряду показателей свойств превосходит неавтоклавный. Он имеет более высокую прочность при одинаковой плотности, более низкую усадку

© Уколова А.В., Бубнова М.Н., 2009

135

при высыхании, а следовательно высокую трещиностойкость. Однако, несмотря на такие преимущества, его производство связано с высокой материало - энергоемкостью в связи с использованием автоклавной обработки, получением известковых вяжущих и помолом кварцевого песка. Все это, несомненно, приводит к удорожанию материала. Актуальной в настоящее время является задача повышения физико-механических характеристик неавтоклавного бетона за

счет использования высокопрочных вяжущих, к которым относятся шлакощелочные. Известно, что на свойства искусственного конгломерата оказывают существенное

влияние фазовый состав гидратных новообразований, скорость формирования и прочность связей в кристаллогидратных комплексах, поровая структура. Причем основные параметры, предопределяющие синтез прочности искусственного камня в значительной степени зависят от состава и качества сырьевой смеси, вида щелочного компонента, условий гидратации и твердения. Влияние указанных факторов на долговечность шлакощелочных материалов неоднозначно и требует детального исследования. Выбор неоптимальных технологических параметров, как правило, является причиной получения бетонов с нестабильными физикомеханическими свойствами. Следует отвести при этом значительную роль корректирующим добавкам, оказывающим модифицирующее влияние на формирующую структуру конгломерата, повышая в конечном итоге его долговечность. К таким добавкам относятся, например, жидкое стекло, активный кремнезем, термоактивированные алюмосиликатные (цеолитные породы), разновидности щелочного компонента. Они интенсифицируют структурообразование, оказывают влияние на фазовый состав новообразований, поровую структуру искусственного камня.

Присутствие в шлаковых системах метасиликата натрия способствует увеличению степени полимеризации кремнекислородных анионов, ускорению контактирования и перекрытию обводненных гелевых оболочек, и в результате – агрегации новообразований [1, 2]. При этом происходит перестройка структуры с формированием матрицы гидросиликатов кальция и щелочно-, щелочноземельных гидроалюмосиликатов. Щелочной катион при этом активно участвует в катионно-обменных реакциях, наряду с катионом кальция. Это интенсифицирует процессы и способствует модифицированию структуры за счет образования щелочных и гидроалюмосиликатных комплексов, морфологически однородных низкоосновным кальциевым гидросиликатным фазам [3]. Следует при этом отметить, что указанные новообразования кристаллизуются медленно и возникают на более поздних стадиях. Они образуются в основном в поровом пространстве, заполняют его, способствуя возникновению прочных кристаллизационных контактов с первичными фазами на основе СА2 и метасиликата натрия. Это обуславливает формирование более плотной и однородной структуры, обеспечивающей получение цементного камня с прочностью вдвое превосходящей прочность портландцементного камня.

Интенсификация процессов структурообразования может быть осуществлена за счет введения синтетических или природных цеолитов. Они в ранние сроки ускоряют кристаллизацию новообразований в поровом пространстве. Глинистые минералы в природном и обожженном состоянии взаимодействуют с едкими щелочами и низкомодульными щелочными силикатами с образованием водостойких гидратов алюмосиликатного состава, проявляющих вяжущие свойства [4].

Оказывать влияние на структурообразование материала представляется возможным за счет применения опаловидного кремнезема. Известно, что при взаимодействии кремниевой кислоты и гидроокисей амфотерных металлов с щелочными гидроокисями или их смесями со щелочноземельными возникает целая гамма вяжущих систем. Продукты реакции возникают в виде растворимых в воде соединений R2O·Al2O3·H2O, R2O·SiO2·H2O; плохорастворимых

R2O·RO·Al2O3·H2O, R2O·RO·SiO2·H2O; малорастворимых R2O·RO·Al2O3·SiO2·H2O и практиче-

ски нерастворимых R2O·Al2O3·SiO2·H2O. Могут также образовываться малорастворимые щелочноземельные низкоосновные гидросиликаты RO·SiO2·H2O, а иногда и практически нерастворимые гидроалюмосиликаты RO·Al2O3·SiO2·H2O [1,2]. Направление реакций зависит от вида и количества оксидов, находящихся в исходной системе сырьевых компонентов.

136

С научной точки зрения интерес для исследования представляет комплексное сочетание опаловидного (активного) кремнезема и глинистых минералов в природном и обожженном состоянии. В данной работе изучалась возможность эффективного комплексного применения в шлакощелочном вяжущем гидравлической извести и трепела, являющегося активным кремнеземом. В качестве сырьевых материалов использован гранулированный шлак липецкого металлургического комбината с коэффициентом основности 1,1-1,2. В качестве добавок – едкий натрий, гидравлическая известь и активный кремнезем – трепел. Гидравлическая известь была получена на основе мелодобычи Копанищенского карьера с содержанием СаСО3 не менее 95 % и суглинка Семилукского месторождения «Дорожное». Химический состав ее (в % по массе): SiO2 – 67 %; Al2O3 – 12 %; Fe2О3 + FeO – 5 %; СаО – 4 %; MgO – 1,5 %; SO3 – 0,15 %, остальное п.п.п. Химический состав трепела (в % по массе): SiO2 – 70 %; Al2O3 – 15 %; Fe2О3 – 4 %; СаО – 3 %; остальное – п.п.п. Дисперсность молотого шлака составляла 350±20 м2/кг, а трепела 400±10 м2/кг. Образцы микробетона размером 4х4х16 см изготавливались в лабораторных условиях. Шлакощелочная смесь изготавливалась в турбинном смесителе. Перемешивание обеспечило получение однородной массы. Текучесть раствора по Суттарду составляла 30-32 см. После ТВО образцы выдерживались сутки в естественных условиях и испытывались.

Результаты экспериментов обрабатывались методами математической статистики. Доверительный интервал оценок получаемых показателей определялся на основании результатов испытаний малых выборок с использованием распределения Сьюдента с надежностью равной 0,95. При исследовании применен метод активного планирования трехфакторного эксперимента. Варьируемыми параметрами приняты дозировки: трепела (Х1), NaOH (Х2), гидравлической известь (Х3). Уровни варьирования независимых переменных представлены в таблице 1.

Таблица 1

|

Уровни варьирования независимых переменных |

|

||||

|

|

|

Значения переменных, % |

|

||

Уровни варьирования пере- |

|

|

||||

|

|

|

|

гидравлическая |

||

менных |

|

трепел (Х1) |

|

NaOH (Х2) |

|

|

|

|

|

известь (Х3) |

|||

|

|

|

|

|

|

|

Основной уровень (0) |

|

7,5 |

|

7,5 |

|

7,5 |

Нижний уровень (-) |

|

5 |

|

5 |

|

5 |

Верхний уровень (+) |

|

10 |

|

10 |

|

10 |

Изучалась прочность при сжатии микробетона плотности 1000 кг/м3, являющегося аналогом межпоровых перегородок ячеистого бетона плотности 500 кг/м3. Тепловлажностная обработка проводилась при 70°С, изотермической выдержке - 5 часов. После ТВО образцы выдерживались сутки в естественных условиях и испытывались. Результаты исследований представлены в таблице 2.

Таблица 2 Матрица планирования полного факторного эксперимента типа 23 (Д-оптимальное планиро-

вание) и результаты выполненных исследований.

№ опытов |

|

Уровни варьирования |

|

Прочность микробетона, приве- |

||

|

|

|

|

|

денная к плотности 1000 кг/м³, |

|

Х1 |

|

Х2 |

|

Х3 |

||

|

|

|

МПа |

|||

1 |

-1 |

|

-1 |

|

-1 |

15,3 |

2 |

-1 |

|

1 |

|

-1 |

26,4 |

3 |

-1 |

|

1 |

|

1 |

28,6 |

4 |

-1 |

|

-1 |

|

1 |

27,4 |

5 |

1 |

|

-1 |

|

-1 |

28,3 |

137

6 |

1 |

1 |

-1 |

30,8 |

7 |

1 |

1 |

1 |

36 |

8 |

1 |

-1 |

1 |

18,7 |

9 |

1 |

0 |

0 |

27,4 |

10 |

-1 |

0 |

0 |

27,9 |

11 |

0 |

1 |

0 |

26,7 |

12 |

0 |

-1 |

0 |

25,8 |

13 |

0 |

0 |

1 |

27,1 |

14 |

0 |

0 |

-1 |

26,8 |

15 |

0 |

0 |

0 |

24,2 |

16 |

0 |

0 |

0 |

26,8 |

17 |

0 |

0 |

0 |

25,7 |

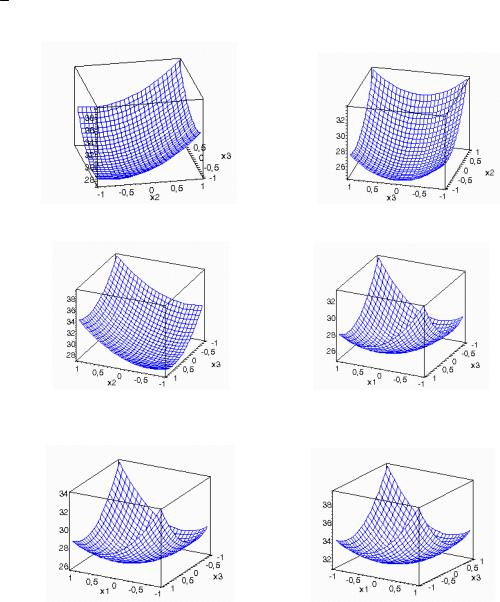

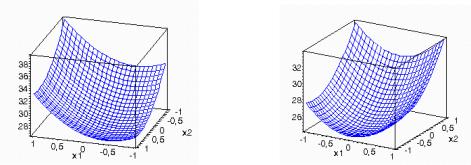

Получена функциональная зависимость:

y 25,6 3,07x2 2,65x1x3 3,02x12 2,26x22 2,64x32

Геометрическая интерпретация полученных результатов представлена на рисунке.

Х1 = -1 |

Х1 = 0 |

y=28.62+3.07·X2+2.65·X3+2.26·X22+2.64·X32 |

y=25.6+3.07·X2+2.26·X22+2.64·X32 |

Х1 = +1 |

Х2 = -1 |

y=28.62+3.07·X2-2.65·X3+2.26·X22+2.64·X32 |

y=24.79-2.65·X1·X3+3.02·X12+2.64·X32 |

Х2 = 0 |

Х2 = +1 |

y=25.6-2.65·X1·X3+3.02·X12+2.64·X32 |

y=30.93-2.65·X1·X3+3.02·X12+2.64·X32 |

138

Х3 = -1 |

Х3 = 0 |

y=28.24+3.07·X2+2.65·X1+3.02·X12+2.26·X22 |

y=25.6+3.07·X2+3.02·X12+2.26·X22 |

Рис. 1. Геометрическая интерпретация полученных результатов

Оптимальный состав содержал: трепела (Х1) – 10 %, NaOH (Х2) – 10 %, гидравлическая известь (Х3) – 10 %. Прочность при сжатии микробетона составляла 36 МПа, что в 1,4 раза больше прочности контрольных образцов (без добавок трепела и гидравлической извести). На основе сырьевой смеси оптимального состава был получен неавтоклавный ячеистый газобетон с плотностью 500±20 кг/м3 с прочностью 3,8 МПа, что превышает по прочностным показателям нормативные требования для автоклавного бетона. Тепловлажностная обработка проводилась аналогично образцам микробетона.

Выполненные исследования позволяют заключить, что комплексная добавка из активного кремнезема и гидравлической извести является эффективной в шлакощелочном вяжущем. Трепел при взаимодействии со щелочью образует метасиликат натрия. О положительном влиянии последнего на процессы структурообразования было сказано ранее. Активные SiO2 и Al2O3, содержащиеся в трепеле и гидравлической извести интенсифицируют процессы структурообразования, участвуют в синтезе высокопрочных новообразований, являющихся аналогами природных. Гидравлическая известь выполняет также функцию дополнительного вяжущего. Запасы трепела, а также сырьевых материалов, используемых при производстве гидравлической извести практически неисчерпаемы, и получение ее возможно на действующих известковых заводах. Учитывая перечисленное, следует утверждать, что совместное применение активного кремнезема и гидравлической извести в технологии неавтоклавных бетонов весьма перспективно.

Неавтоклавный модифицированный ячеистый шлакощелочной бетон с комплексными добавками по прочностным показателям существенно превышает нормативные требования для автоклавного ячеистого бетона.

Библиографический список

1.Глуховский В.Д. Шлакощелочные цементы, бетоны и конструкции. // Шлакощелочные цементы, бетоны и конструкции: тез. Докл. // Всесоюзный науч. – практ. Конф. Киев:

КИСИ, 1984. – с. 5.

2.Белов Н.В. Кристаллохимия силикатов с крупными катионами. [Текст]. / Н.В. Бе-

лов. – М., АН СССР, 1961. – с. 67.

3.Иванов Н.К. Вяжущие свойства композиций на основе щелочных силикатов. / Н.К. Иванов, Н.Н. Зыкова, К.С. Иванов, А.В. Тарасов. // Изв. Вузов. Строительство. – 2003. – №

11.- с. 36-40.

139